1 000 MW超超临界单炉膛双切圆锅炉水冷壁贴壁气氛影响因素

2022-01-14刘同干刘晓东何利军戴维葆孔俊峰陈国庆戴家麒马江英

刘同干,刘晓东,何利军,戴维葆,孔俊峰,陈国庆,戴家麒,马江英

(1.国家能源集团泰州发电有限公司,江苏 泰州 225327;2.国电南京电力试验研究有限公司,江苏 南京 210023)

0 引 言

近年来,燃煤电厂涉及环保的技改中,NOx处理多采用低氮燃烧和SCR的技术路线[1-2]。其中,低氮燃烧技术主要是采用空气分级燃烧,通过控制主燃烧器区域的氧量和燃烧强度,采用缺氧燃烧的方式形成还原性气氛,减少NO生成[3]。由于采用缺氧燃烧,会在主燃烧器区域生成较多的CO。同时在主燃烧器上部一定高度布置燃尽风(SOFA),实现煤粉颗粒和初期燃烧产生的CO的燃尽。随着低氮燃烧运行时间延长,主燃烧器区域水冷壁贴壁气氛中O2浓度长期处于较低甚至为0的水平,CO浓度长期处于较高水平,还原性气氛较浓,逐渐对水冷壁形成高温腐蚀,由此带来的水冷壁管壁减薄、爆管以及寿命缩短等问题,严重影响燃煤机组的安全稳定运行[4-7]。

针对燃煤锅炉水冷壁高温腐蚀产生的原因分析和治理较多,许尧[8]针对某1 000 MW超超临界燃煤机组锅炉水冷壁腐蚀机理进行分析,认为解决CO排放浓度高和腐蚀问题的要求一致:通过燃烧优化调整试验方法,针对性地改善水冷壁近壁区烟气条件以减轻和防治腐蚀。李永生等[9]以某超临界660 MW对冲旋流燃烧锅炉为研究对象,采用数值模拟和试验方法,研究了水冷壁贴壁气氛分布特征,分析了机组负荷、运行氧量、燃尽风量及二次风配风方式对两侧墙水冷壁贴壁气氛中O2、CO和H2S浓度的影响。刘博等[10]针对某1 000 MW超超临界燃煤机组出现的锅炉水冷壁高温腐蚀问题,通过燃烧器优化改造和增设侧燃风装置,使得煤粉刷墙现象消失,水冷壁侧墙壁面CO和H2S平均浓度大幅下降。洪立和江焯烨[11]分析了某600 MW超临界对冲燃烧锅炉水冷壁高温腐蚀的情况,认为主要原因是煤粉刷墙和侧墙存在高浓度H2S,通过设备改造,调整了两侧墙壁面气氛。岳峻峰等[12]分析了某1 000 MW 超超临界二次再热锅炉燃烧器特点,认为提高运行O2体积分数、降低煤粉细度、减少燃尽风量有助于减弱水冷壁近壁面还原性气氛,超超临界二次再热锅炉比超超临界一次再热锅炉面临的水冷壁高温腐蚀风险更高。

然而,国内外鲜见针对单炉膛双切圆超超临界锅炉水冷壁贴壁气氛分布特征的相关报道,该类锅炉近年来也出现了较严重的水冷壁高温腐蚀问题[13-16]。笔者以某超超临界1 000 MW单炉膛双切圆燃烧锅炉为研究对象,采用试验和优化调整的方法,测量分析了机组负荷、运行氧量、分离燃尽风风量、煤粉细度等因素对水冷壁贴壁气氛中O2、CO和H2S体积分数的影响。

1 研究对象及特点

1.1 锅炉

采用哈尔滨锅炉厂有限责任公司与日本三菱公司联合设计制造的超超临界变压运行直流锅炉,中间一次再热、单炉膛八角反向双切圆燃烧、平衡通风、固态排渣、全钢悬吊结构Π型、露天布置直流锅炉,型号为HG-2980/26.15-YM2。燃烧系统采用M-PM低氮燃烧器+偏置周界风+SOFA燃烧器的组合。

1.2 燃烧特点和高温腐蚀

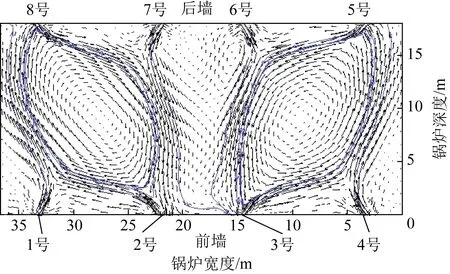

单炉膛双切圆锅炉的炉膛由形成切圆气流的4组喷口连线,呈长宽比约为1.55∶1.00的矩形,炉内水平截面流场呈椭圆形,椭圆长轴指向的区域温度高于其他区域,形成双切圆锅炉所特有的“冷热角”现象,在热角附近易发生高温腐蚀现象。本试验炉膛截面呈长方形结构,8只燃烧器分别布置在炉膛前、后墙上,逆时针排列,其中2、3、5、8号角为“热角”,1、4、6、7号角为“冷角”。如图1所示。

图1 双切圆燃烧锅炉炉内空气动力场特性

检查发现锅炉水冷壁区域高温腐蚀主要集中于热角区域,即前墙2、3号角,左侧墙和右侧墙靠炉后区域5、8号角均存在较严重的高温腐蚀问题。

2 试验方法

2.1 贴壁气氛测点布置

炉膛水冷壁贴壁气氛试验测点的布置如图2所示。在标高25.9、30.3和34.9 m处分别布置3层测点,每层布置10个测点,炉膛四角上分别布置2个测点,2、3号燃烧器之间布置1个测点,6、7号燃烧器之间布置1个测点,炉膛四周共布置30个测点。第3层1号角的测点命名为3-1,其他类似。

图2 炉膛水冷壁贴壁气氛试验测点布置

2.2 测量方法和煤质分析

试验采用TESTO350、optima 7和烟气预处理器测量水冷壁近壁区烟气中O2、CO和H2S体积分数及脱硝系统入口O2、CO和NOx体积分数。取样时将烟气经除尘、除湿、冷却等预处理后送入烟气分析仪,测量烟气中O2、CO、H2S等体积分数。

试验期间入炉煤采用分磨燃烧的配煤方式,燃用3种煤质,煤质分析结果见表1,试验中3种煤质的燃用比例为3∶2∶1。试验过程中,保证机组负荷稳定,各台磨出力稳定,运行参数稳定。每个试验工况调整后稳定0.5 h,测量时间2 h。

表1 试验煤种的煤质分析

3 试验结果及分析

3.1 贴壁气氛分布特点

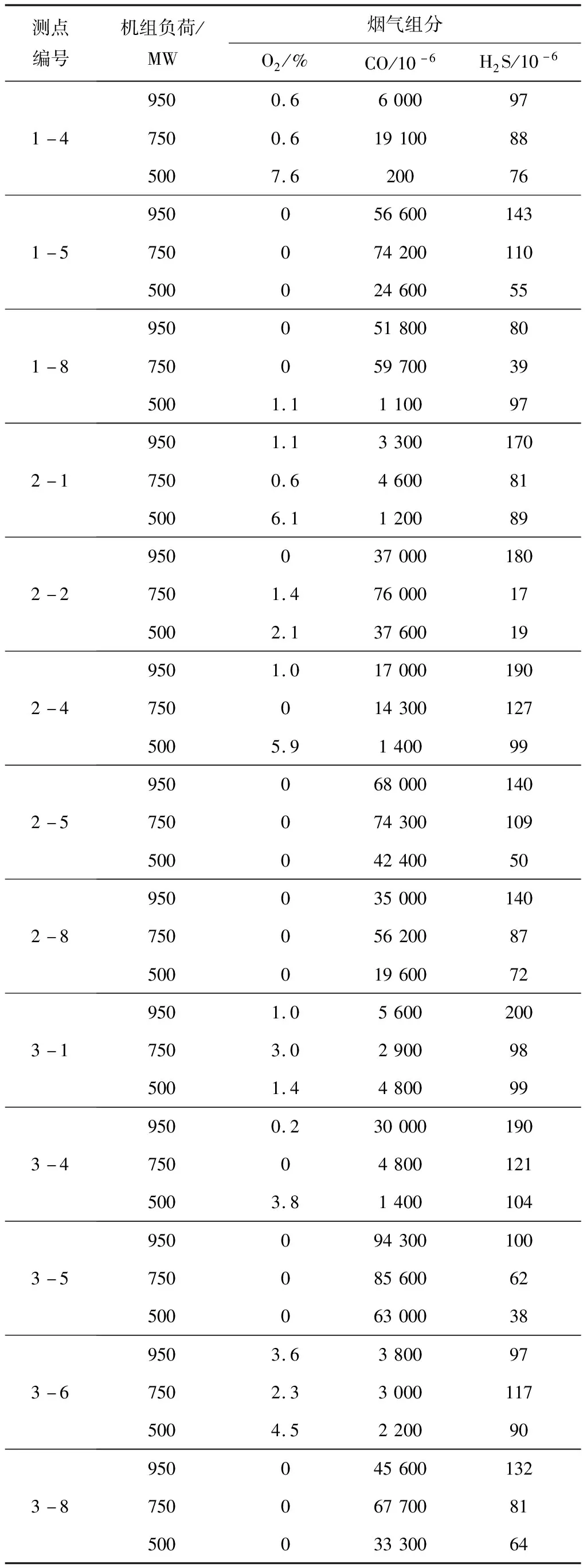

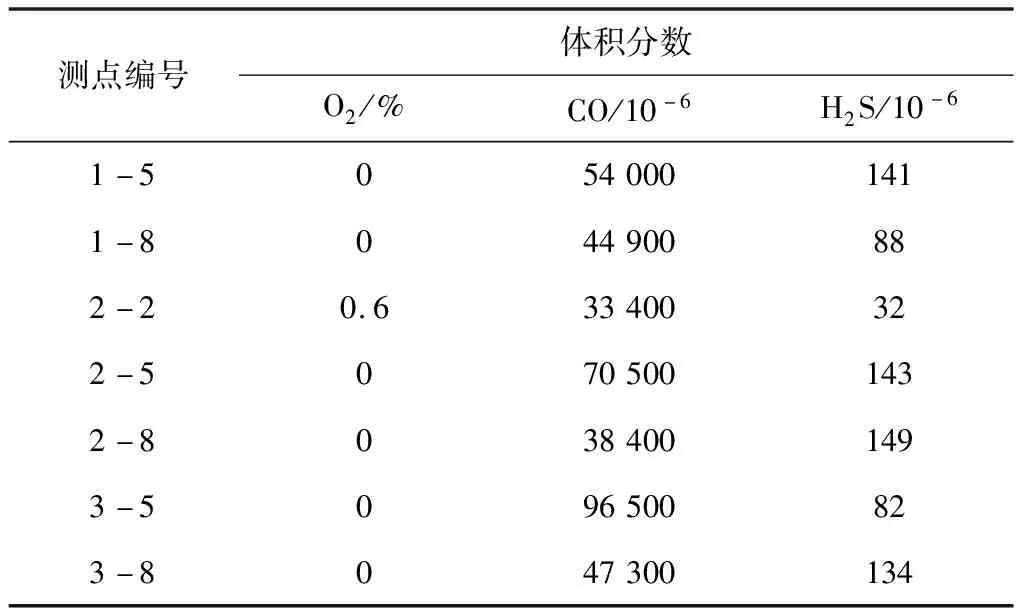

机组负荷分别为950、750、500 MW工况下,机组采用习惯运行方式,分析锅炉水冷壁贴壁气氛中O2、CO和H2S的体积分数测量结果见表2(工况1~3)。由于运行时间久,部分测点已被煤粉颗粒或熔融渣封堵,无法使用,因此仅列出可使用的测点数据。

由表2可知,950 MW负荷下,分析3层测点的贴壁气氛测量结果。所有的“热角”测点贴壁气氛中O2体积分数均为0,所有的“冷角”测点贴壁气氛中均能测量到不同体积分数的O2。“热角”的CO体积分数均远高于“冷角”,3-5号测点CO体积分数最高,达到94 300×10-6。对比所有“热角”和“冷角”的CO体积分数平均值,“热角”为55 470×10-6,“冷角”为10 950×10-6。O2体积分数低的测点,CO体积分数相对较高。

表2 机组不同负荷下负荷贴壁气氛测量结果

在机组950 MW负荷下,比较第2层测点的测量结果,2-2、2-5、2-8号测点的O2体积分数均为0,CO体积分数均不低于35 000×10-6,其中2-5号测点CO体积分数为68 000×10-6。2-1、2-4号测点O2体积分数均在1%左右,CO体积分数分别为3 300×10-6、17 000×10-6。而第2层所有测点的H2S体积分数相差不大,在140×10-6~190×10-6,前墙高于后墙。

在机组950 MW负荷下,比较第3层和第1、2层的测量结果。第1层各“热角”位置贴壁气氛中O2、CO和H2S体积分数平均值分别为0、54 200×10-6、112×10-6,“冷角”位置贴壁气氛中O2、CO和H2S体积分数平均值分别为0.6%、6 000×10-6、97×10-6;第2层各“热角”位置贴壁气氛中O2、CO和H2S体积分数平均值分别为0、46 667×10-6、153×10-6,“冷角”位置贴壁气氛中O2、CO和H2S体积分数平均值分别为1.1%、10 150×10-6、180×10-6;第3层各“热角”位置贴壁气氛中H2S体积分数平均值分别为0、69 950×10-6、116×10-6,“冷角”位置贴壁气氛中O2、CO和H2S体积分数平均值分别为1.6%、13 133×10-6、162×10-6。CO体积分数最低的位置位于2-1号测点,体积分数为3 300×10-6,属于“冷角”,发生高温腐蚀的风险很小。CO体积分数最高的位置位于标高最高的3-5号测点,为94 300×10-6。H2S体积分数最低的位置位于标高最低的1-8号测点,体积分数为80×10-6。H2S体积分数最高的位置位于标高最高的3-1号测点,为200×10-6,H2S体积分数变化与是否“热角”关系不大。在“热角”位置贴壁气氛中O2体积分数均为0的条件下,综合判断CO和H2S的体积分数,认为第3层“热角”位置的贴壁气氛还原性最强。因此,随着燃烧器标高的增加,发生高温腐蚀的可能性增大。

综上可知,水冷壁近壁区“热角”具有较强的还原性气氛,且随着炉膛高度而增强,具有较高的高温腐蚀风险。所有“热角”位置的O2体积分数均为0,CO体积分数平均值超过50 000×10-6。所有冷角的还原性气氛稍弱,但CO体积分数平均值仍超过10 000×10-6。H2S体积分数与是否“热角”关系不大。相同高度上,2、3、5、8号角燃烧器所在区域的还原性气氛最强。

3.2 机组负荷的影响

机组负荷750 MW工况下的测量结果显示,同950 MW负荷下测量结果相似,除2-2号测点位置外,其他“热角”位置O2体积分数均为0,,CO体积分数均高于“冷角”,3-5号测点CO的体积分数最高,达到85 600×10-6。所有“热角”CO体积分数平均值为70 530×10-6,“冷角”为8 120×10-6。“热角”CO体积分数平均值比950 MW负荷工况高,但总体处于同一数量级水平。

机组负荷500 MW工况下的测量结果显示,同中高负荷下相比,多数“热角”测点O2体积分数仍为0,除3-1号测点外,其他“冷角”测点的O2体积分数明显升高,CO体积分数降低。因此在低负荷下,仅有部分CO浓度高的区域发生高温腐蚀的风险较大。

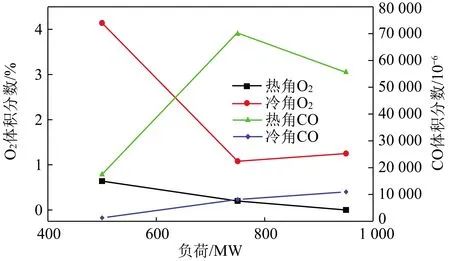

对比3个负荷下“热角”和“冷角”贴壁气氛中O2、CO体积分数平均值,如图3所示。随着负荷的升高,贴壁气氛中O2体积分数总体降低,CO体积分数总体升高。其中,中高负荷下的贴壁气氛基本在同一水平,而在500~750 MW,O2体积分数急剧下降,CO体积分数急剧上升。对比3个负荷下H2S的平均测量结果,随着负荷降低,H2S体积分数逐渐下降。

图3 机组负荷对贴壁气氛的影响

在炉膛内,煤粉燃烧主要的化学反应如下:

(1)

(2)

(3)

不同氧量浓度下,C的化学反应不同。当煤粉浓度较低、氧浓度充足的情况下,煤粉燃烧主要按反应(3)进行,煤粉燃尽性良好。当煤粉浓度较高、氧浓度较低时,则主要发生反应(1),产生大量CO,同时也可抑制CO的再燃烧(反应(2))。

分析认为,在中高负荷下,炉膛总体处于低氧运行状态,分级燃烧导致主燃区的过剩空气系数仅为0.75左右,加剧了缺氧燃烧,主燃区的煤粉燃烧主要按反应(1)进行,从而产生大量CO,且低氧也抑制了CO再燃烧生成CO2,因此贴壁气氛中O2体积分数低,CO体积分数高。而在低负荷下,炉膛内氧浓度较高,主燃区虽然也处于缺氧燃烧状态,但过剩空气系数可达0.8~0.9,因此,主燃区的煤粉燃尽性相对更高,因此贴壁气氛中的CO体积分数较低。

3.3 运行氧量的影响

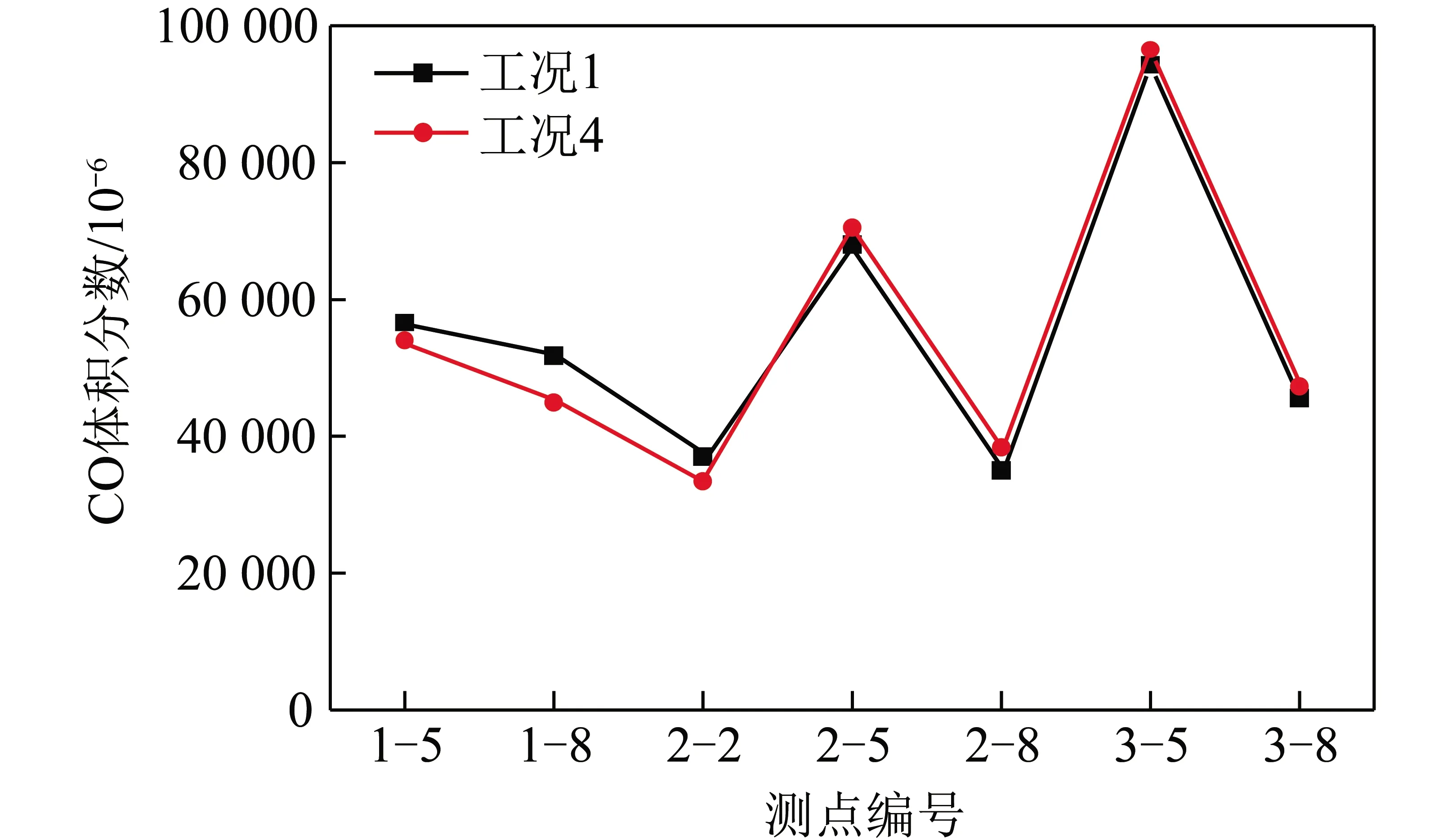

机组950 MW负荷下,保持磨运行方式不变,适当提高炉膛出口氧量,“热角”位置贴壁气氛中O2、CO和H2S的体积分数测量结果见表3(工况4)。

由表3可知,高负荷下,提高运行氧量,“热角”位置的还原性气氛并未改善,O2、CO和H2S的体积分数基本不变。同工况1对比,“热角”的O2体积分数基本为0,CO体积分数超过33 000×10-6,950 MW下运行氧量对贴壁气氛的影响如图4所示。

表3 机组950 MW负荷贴壁气氛测量结果

图4 950 MW下运行氧量对贴壁气氛的影响

此外,测量炉膛出口的烟气成分,发现随着氧量提高,炉膛出口NOx排放量由190 mg/Nm3升高到201 mg/Nm3,CO排放体积分数由285×10-6降低到200×10-6,飞灰可燃物含量由1.18%降低到0.92%。

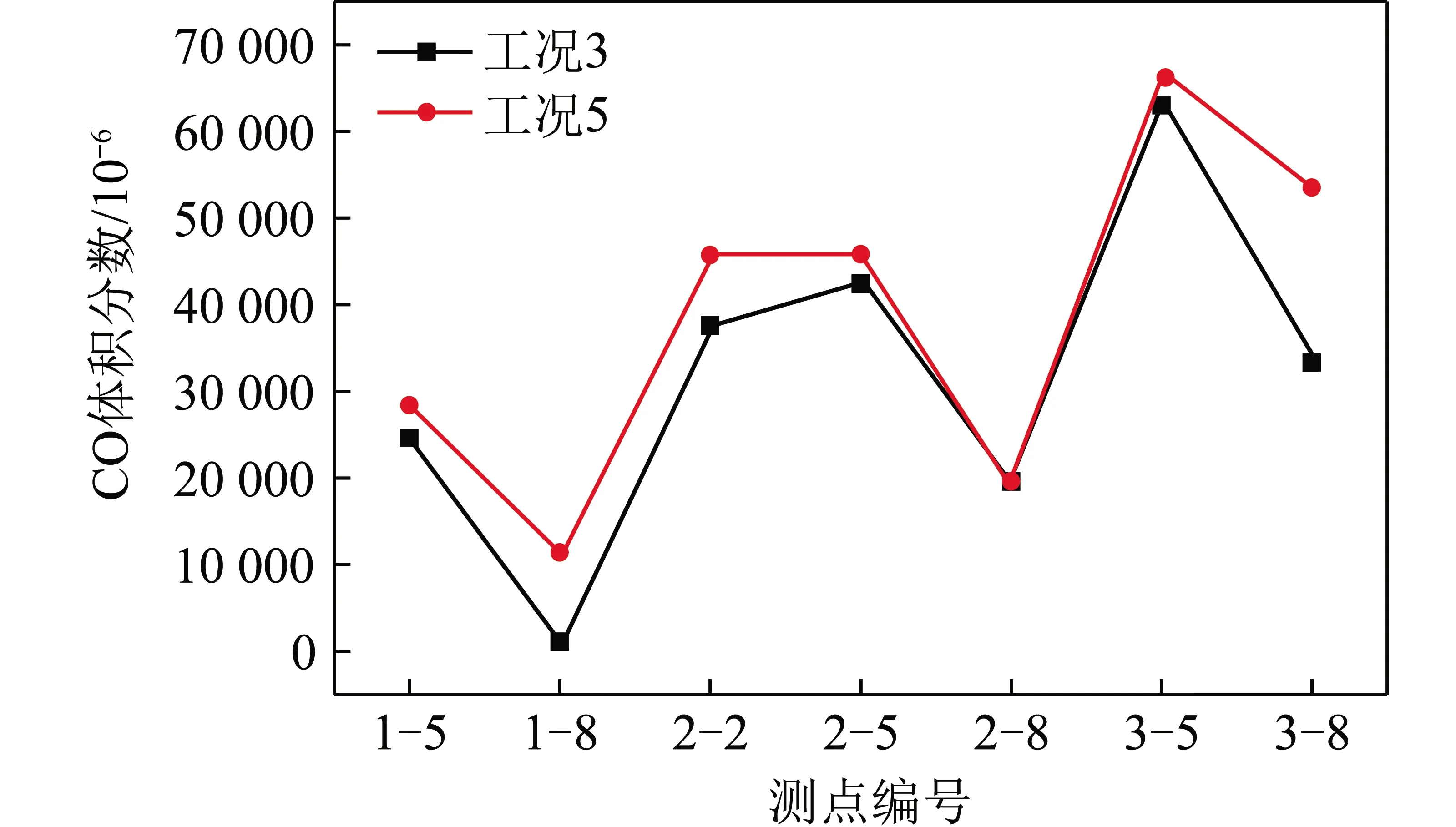

机组500 MW负荷下,保持磨运行方式不变,适当降低炉膛出口氧量,“热角”位置贴壁气氛中O2、CO和H2S的体积分数测量结果见表4(工况5)。

表4 机组500 MW负荷贴壁气氛测量结果

由表4可知,低负荷下,降低运行氧量,“热角”位置的O2和H2S体积分数基本不变,但除2-8测点外,其他“热角”位置CO的体积分数均有不同程度的升高,部分测点测量结果如图5所示。

图5 500 MW下运行氧量对贴壁气氛的影响

分析认为,机组高中低3个负荷下的原设计运行氧量分别是2.74%、3.79%、5.67%,实际运行中,3个负荷下的运行氧量分别是1.74%、3.38%、4.75%。由于高负荷下运行氧量本身较低,主燃区处于深度缺氧环境下,煤粉燃烧主要按反应(1)进行,煤粉不能快速燃尽,产生大量CO。提高氧量并不能改变深度缺氧的状况,因此在水冷壁贴壁处氧量为0的情况下,贴壁气氛中CO体积分数不发生变化。而在低负荷下,由于炉膛过剩空气系数大,主燃区氧量相对比较充足,提高氧量更有利于煤粉尽快燃尽,因此贴壁气氛对氧量的变化较为敏感。

3.4 分离燃尽风风量的影响

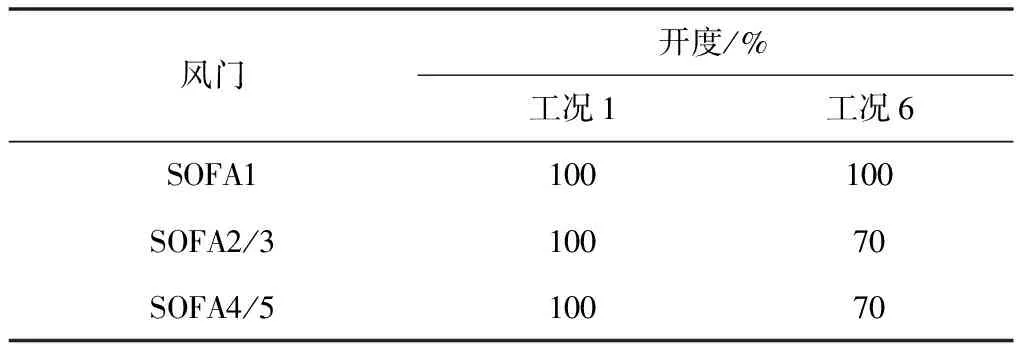

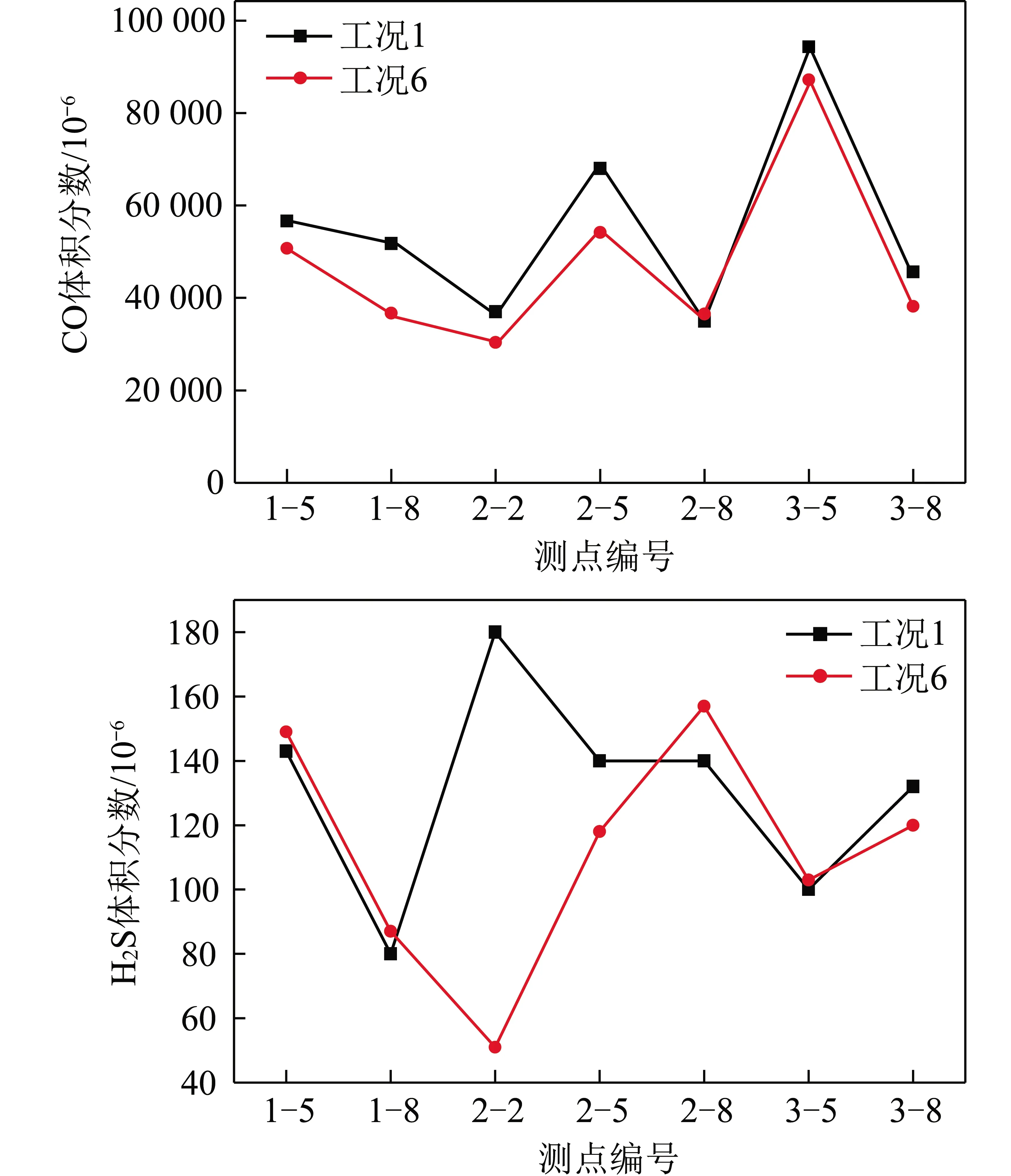

机组950 MW负荷下,维持磨运行方式和运行氧量不变,关小分离燃尽风门(表5),减少燃尽风量(工况6),“热角”位置CO和H2S的体积分数测量结果如图6所示。

表5 燃尽风门开度调整工况

图6 燃尽风量对贴壁气氛的影响

由图6可知,随着燃尽风量的降低,“热角”位置贴壁气氛中CO体积分数普遍降低,但仍处于较高水平,而H2S体积分数,除2-2测点外,其他测点位置基本不变。

此外,测量炉膛出口的烟气成分发现,由于分级风量的减少,燃烧产生的NOx增加,导致炉膛出口烟气中NOx质量浓度上升,由190 mg/Nm3升高到206 mg/Nm3,飞灰可燃物含量由1.18%降低到0.90%。

分析认为,在保持负荷、总燃料量和总风量不变的前提下,燃尽风量的减少使得燃烧器区域的二次风量增多,主燃区的过剩空气系数增加,一方面有利于煤粉与O2直接反应生成CO2(反应(3)),另一方面也有助于缺氧燃烧产生的CO能够进一步燃烧生成CO2(反应(2)),提高了煤粉的燃尽率,从而导致贴壁气氛中CO体积分数降低。

3.5 煤粉细度的影响

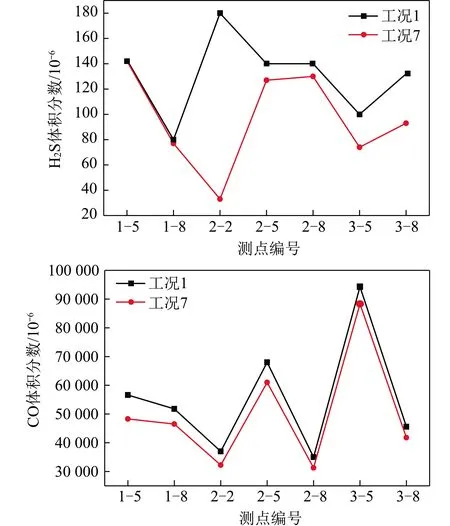

机组950 MW负荷下,调整各运行磨的分离器转速,降低入炉煤的煤粉细度,调整前后煤粉细度R90由24.3%降低到18.85%(工况7),测量“热角”的贴壁气氛,如图7所示。

由图7可知,随着煤粉细度的降低,“热角”位置贴壁气氛中CO和H2S的体积分数均有不同程度的降低,但2-5和3-5测点位置的CO体积分数仍超过50 000×10-6。

图7 煤粉细度对贴壁气氛的影响

分析认为,由于煤粉细度的降低,扩大了煤粉与空气的接触面积,有利于煤粉的着火和燃尽。以4号角为例,煤粉着火的提前,使火焰下游的煤粉含量降低,烟气中氧含量相对较高,初期缺氧燃烧产生的CO能够及时再燃,同时风对煤粉的包裹性相对改善,因此贴壁气氛中CO体积分数有所降低。但煤粉细度的降低无法改变“热角”CO体积分数高的状况。且煤粉细度不能一味降低,还需要考虑磨煤机耗电和设备磨损,以及煤粉着火过快带来的燃烧器喷口烧损风险。

另外,由于煤粉细度降低,煤粉燃烧得到改善。测量炉膛出口的烟气成分发现,炉膛出口NOx排放量由190 mg/Nm3降低到173 mg/Nm3,CO体积分数由285×10-6降低到127×10-6,飞灰可燃物含量由1.18%降低到0.83%。

4 结 论

1)由于单炉膛双切圆锅炉炉膛的特有结构,以及空气分级燃烧的影响,主燃区处于缺氧燃烧状态,导致燃烧器区域的“热角”具有极强的还原性贴壁气氛,第3层热角位置贴壁气氛还原性最强,成为水冷壁高温腐蚀最严重的区域。

2)机组负荷越高,贴壁气氛还原性越强;中高负荷下的贴壁气氛基本在同一水平,“热角”位置发生高温腐蚀的可能性大,低负荷下贴壁气氛的还原性减弱,仅有部分“热角”位置具有发生高温腐蚀的可能性。负荷由50% BRL升高到75% BRL,中负荷,贴壁气氛中O2体积分数急剧下降,CO体积分数急剧上升;H2S体积分数随负荷的降低逐渐下降。

3)燃烧优化调整可在一定程度上缓解高温腐蚀,适当提高氧量,减少燃尽风量,可提高主燃区的过剩空气系数,减弱贴壁气氛的还原性强度,但仅在低负荷下较为明显,中高负荷下提高氧量或减少燃尽风量,贴壁气氛基本不变;降低煤粉细度有利于煤粉提前着火和燃尽,贴壁气氛中CO和H2S的体积分数有不同程度降低。