烟气净化用活性炭脱硫脱硝机理研究与发展趋势

2022-01-14李小亮陆晓东麻荣福

解 炜,李小亮,陆晓东,麻荣福,吴 倩,吴 涛,李 龙

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.国家能源集团新疆能源有限责任公司 活性炭分公司,新疆 乌鲁木齐 830027;5.中国平煤神马集团,河南 平顶山 467000)

0 引 言

活性炭作为一种由含碳物质加工得到的人工制品,具有孔隙发达、比表面积大、性质稳定、表面官能团丰富的特点。活性炭已经在国防、化工、食品及日常生活多个领域得到广泛使用[1],主要用于气体吸附/分离,水净化、催化剂载体、食品脱色等方面。近年来,活性炭在环境、新能源等领域显现出广阔的应用前景。我国主要的环境问题为SO2和NOx排放量超过大气环境容量,如近些年高发的雾霾天气,与大气中形成的硫酸盐或硝酸盐类气溶胶存在较高的相关性[2-3],活性炭干法烟气净化技术可减轻SO2和NOx排放带来的环境污染。活性炭干法烟气净化技术工艺简单、占地面积小,可将烟气中粉尘、SO2及NOx一体化脱除,并且废水、废渣等二次污染排放量少。该技术可将烟气中的SO2资源化,用于生产硫酸或硫铵。目前,活性炭干法烟气净化技术在化工、有色冶炼及钢铁生产领域应用较多[4]。

烟气净化用活性炭通常称为活性焦(Activated Coke)或大颗粒活性炭,直径多为9或6 mm,是目前国内产能最大的煤基活性炭类产品。由于烟气净化用活性炭主要应用于移动床反应装置,要求具有较高的耐磨及耐压强度,但对孔的发育程度要求较低,所以该类活性炭以浅度活化工艺生产。基于烟气净化用活性炭自身特性阐述其脱硫脱硝机制,将工业应用与关键指标的实验室测试相结合,探讨烟气净化用活性炭生产技术的发展趋势十分必要。

1 烟气净化活性炭脱硫脱硝机制

1.1 活性炭脱硫机制

活性炭脱硫是一个较为复杂的过程,不仅涉及表面化学、孔结构及多相催化氧化反应,还与活性炭极性、孔隙分布等密切相关。李兰廷等[5-6]认为活性炭烟气脱硫过程中首先发生物理吸附,然后发生化学吸附。活性炭表面某些络合物基团是SO2吸附剂催化氧化的活性中心,反应路径是SO2先和水反应,再发生氧化。

(1)

(2)

DAVINI[7-8]分别利用聚丙烯腈和石油沥青为原料热解制备炭素前驱体,并且利用CO2活化制备活性炭样品,在不同温度及SO2浓度条件下开展脱硫研究,研究认为活性炭表面的碱性官能团促进了脱硫。

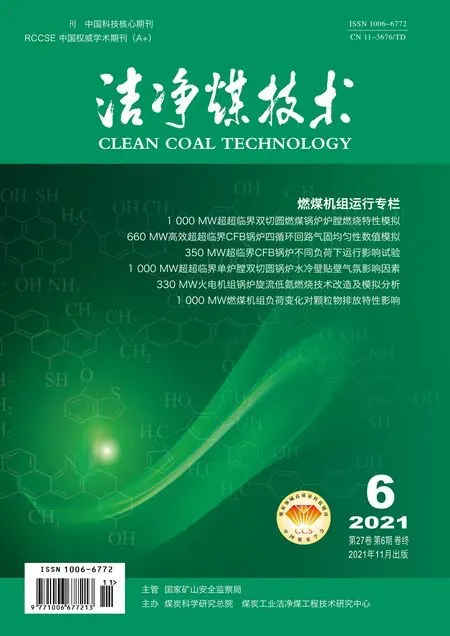

图1 推测炭材料碳平面层碱性吡喃酮结构[10]

张守玉等[11]分析了活性焦表面性质与其脱硫性能之间的关系,结果表明:活性焦表面多环芳香平面层上的离域π电子系统是脱硫用活性焦的碱性的主要来源,并在活性焦吸附转化烟气中SO2的过程中起着重要作用。试验利用苯甲酸吸附和X光电子能谱(X-ray Photoelectron Spectroscopy,XPS)表征活性焦的表面性质,认为碳平面层π电子系统强弱和苯甲酸吸附值成正比,构成了Lewis碱性位,从而能够从酸中获取质子进行反应。

RAYMUNDO等[12]通过NH3活化改性提升了活性炭的脱硫性能,认为活性炭材料表面的含氮碱性官能团具有催化活性,能够促进活性炭对SO2吸附及氧化性能。通过XPS表征发现,NH3高温活化负载的碱性官能团主要为吡啶或吡咯[13]。

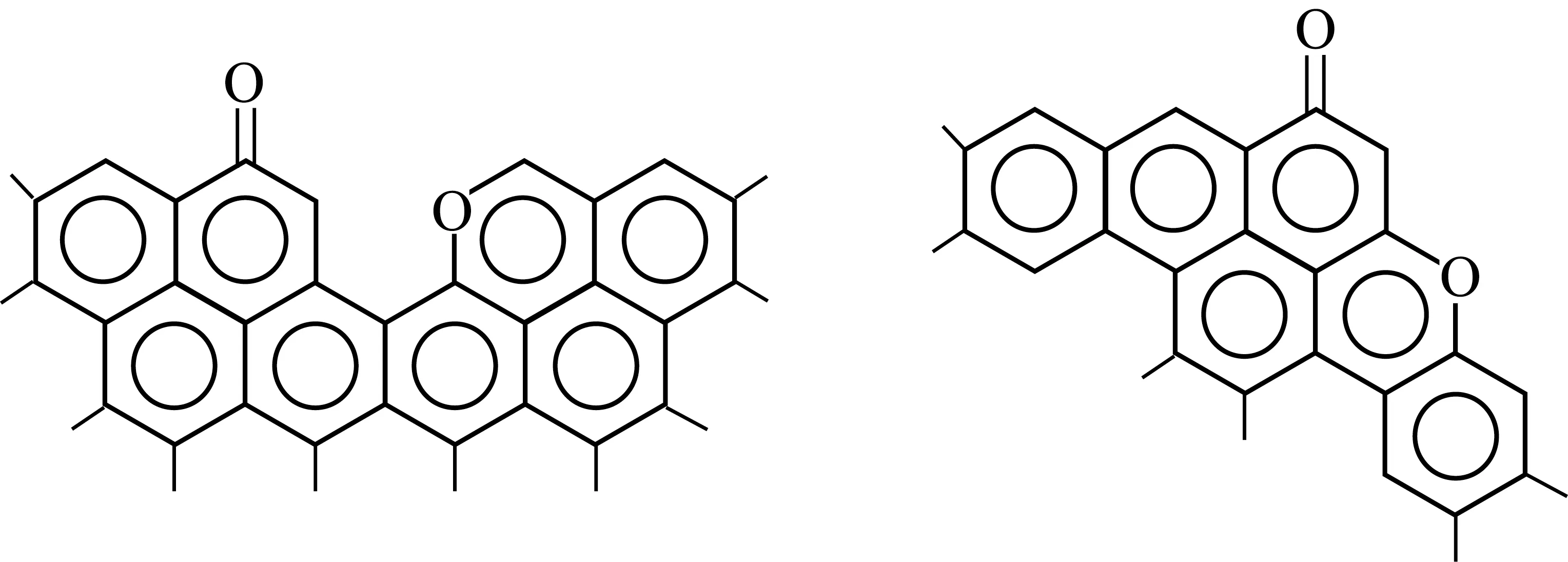

关于活性炭NH3活化改性过程中吡啶或吡咯生成机制的研究中,STÖHR等[14]认为高温条件下NH3易分解成自由基NH2、NH及原子H,反应活性强。以吡啶的生成机制为例进行说明,如图2所示。NH3高温条件下主要与多聚芳环系统边缘的类醚结构(C—O—C)反应、脱水后在多聚芳环结构边缘生成亚胺结构,然后在高温作用下继续脱氢生成吡啶。

图2 活性炭与NH3反应过程中类醚结构转化为吡啶的机制[15]

上述研究均认为活性炭材料的碱性官能团促进SO2吸附、转化,碱性官能团越丰富越有利于提升脱硫性能。除了碱性官能团的影响,活性炭酸性官能团对脱硫作用也有相关的研究。刘少俊等[15]分别利用煤、椰壳及煤与椰壳的混合为原料制备活性炭,在模拟烟气条件下进行脱硫评价,未发现碱性官能团对SO2显著的促进作用,但是酸性官能团的抑制作用却很明显。

朱惠峰和钟秦[16]利用活性焦开展循环脱硫研究,认为活性焦的BET比表面积或微孔体积与吸附SO2容量呈正相关。李阳等[17]以太西煤为原料,在确定的炭化工艺条件下(700 ℃炭化40 min)制备炭化料,只改变活化工艺参数,调节所制活性焦的孔结构,研究活性焦孔隙及表面化学性质对脱硫的影响。结果表明,低温活化有利于活性焦微孔结构形成,并认为微孔比表面积可以作为判断活性焦脱硫性能的关键指标。活性焦烟气脱硫主要发生在微孔内,中大孔起到分子扩散和存储H2SO4的作用。

关于活性炭脱硫的研究多是选定几种不同孔结构和表面化学性质的样品进行单次脱硫评价,并将结构及化学特性进行关联,而活性炭应用于烟气净化为循环过程,研究多次循环-再生条件下活性炭脱硫性能更具意义。煤炭科学技术研究院有限公司利用单种性焦开展10次循环脱硫试验,发现活性炭BET比表面积和孔容(包括总孔容和微孔容)随着循环再生的进行不断增加,而表面酸性也呈不断上升的趋势[18]。活性焦孔容量的增加并未有效提升其脱硫性能,脱硫性能却随着再生循环的进行不断降低,以至于后4次循环的硫容(22.56 mg/g)仅为初始硫容(101.29 mg/g)的20%左右,故认为活性炭表面酸性的增强抑制了SO2在活性焦催化活性位的吸附,导致其脱硫性能降低。

利用不同原材料制备活性炭和通过化学改性活性炭开展研究,得到活性炭的脱硫机制均有所差异。利用同一原料制备孔隙较大的活性炭,或循环脱硫得出的脱硫机制完全不同。因为活化过程或是再生利用不仅会改变孔隙结构,还可以将含氧官能团植入炭基表面[19],传统的活性炭生产、制备技术孔结构的调整和表面含氧官能团的生成很难精准控制,从而给活性炭脱硫研究带来诸多不确定性。

孙飞[20]通过自组装方法制备获得孔隙结构及表面化学可控的多孔炭材料,将其用于烟气脱硫研究,对阐述多孔炭材料脱硫机制更具有说服力。研究[20-21]认为活性炭内部具有催化作用的活性位对SO2吸附及氧化,产生的SO3从活性位脱附并以物理吸附态存在,从而活性位具有持续催化能力。活性炭表面极性官能团利于吸附极性分子H2O,以物理吸附态的SO3迁移至极性中心,最终形成液相H2SO4储存在活性炭的中大孔内。催化活性位至关重要,并且孔结构参数中孔径、孔型和孔隙配组结构也会深刻影响气体分子的吸附、转化和迁移,如图3所示。

图3 活性炭脱硫-再生机制[20]

脱硫后活性炭通过热再生恢复其催化、吸附性能,再生后的活性炭还可以循环使用。通常利用热烟气再生,温度在300~500 ℃[22]。再生过程中活性炭中的C元素作为还原剂将H2SO4还原成SO2,经过富集后,可用于生产硫酸、硫铵等有价值的化工产品,尤其适用于钢铁生产企业。

1.2 活性炭SCR脱硝机制

活性炭脱硝的最大优势之一就是在低温(<200 ℃)条件下对NOx仍有一定的催化还原活性。MOCHIDA等[23-24]研究了酸改性前后炭材料的脱硝性能,发现还原剂NH3在炭材料表面吸附是其低温SCR脱硝的关键,该机制已经被反复引用和证明,一些试验更是对活性炭催化性能进行了长周期验证[25]。

HUANG和TENG[27]利用酚醛树脂基炭材料开展SCR脱硝研究,认为在低于140 ℃条件下脱硝是以炭材料对NH3和NO的平衡吸附为主导;高于200 ℃ 脱硝涉及电子转移化学反应,NO可能直接被炭材料还原。MUIZ等[28]利用聚丙烯酰胺基活性炭纤维(Activated Carbon Fibers,ACFs)在100~400 ℃进行SCR脱硝研究,发现200 ℃是NO转化率最低点,从而得出类似的结论。低温条件下ACFs主要作为媒介物对NO和NH3发生物理吸附;高温条件下炭材料才起到催化剂的作用。

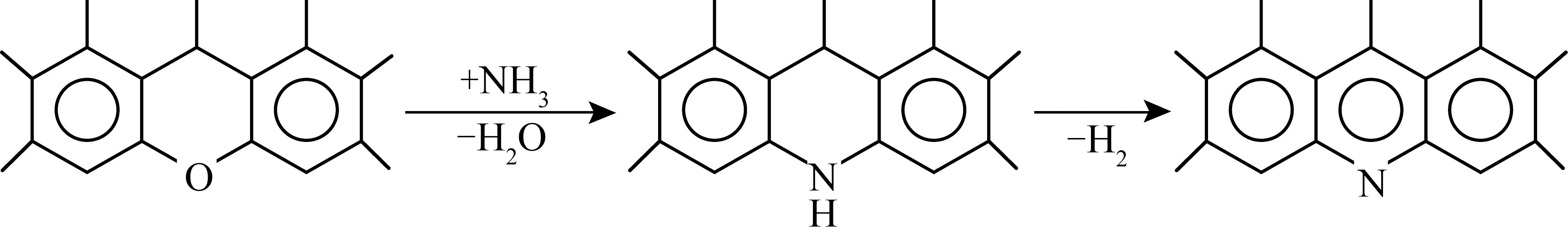

活性炭材料以碳元素为主构成的炭基质(Carbon matrix),主要包括多聚芳环(Polycyclic aromatic ring)和无定型炭(Amorphous carbon)结构[29],无定形炭通常为芳香族结构边缘一些脂肪族链状结构炭[30]。根据制备活性炭的炭化及活化机制[30-31],各种含碳结构交错构成孔隙,所以活性炭的孔隙形状并不规则。具有SCR催化活性的羧基(—COOH)、羟基(—OH)等酸性官能团通常分布在多聚芳环结构的边缘[10],其与还原剂NH3结合的过程是活性炭SCR脱硝反应的关键步骤,如图4所示。

图4 活性炭SCR脱硝过程中的关键步骤[32]

除了活性炭表面的酸性官能团起到SCR脱硝的促进作用,也有研究表明NO2的存在有助于进行“快速型SCR”反应,从而提升活性炭的SCR脱硝性能[33]。快速型SCR反应式如下:

(3)

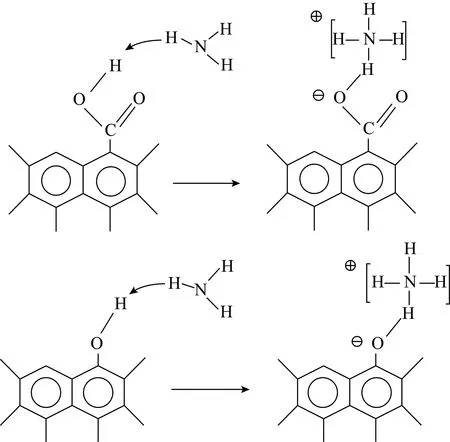

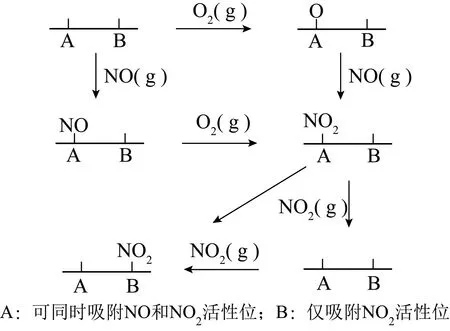

“快速型SCR反应”意味着NO2的存在可以促进NO被还原生成N2,NO2可以来自气相中,但主要还是来自活性炭对NO的吸附、转化。ZHU等[34]利用水蒸气活化半焦制得比表面积647 m2/g的活性炭/焦样品,研究其吸附及还原NO的活性,认为吸附的NH3既可以与气相NO反应,也可以与吸附态的NO反应。在活性炭氧化NO研究方面,认为活性炭/焦预吸附O2仅能有限地提高对NO的吸附量,而NO在焦表面的氧化是由气态氧和吸附态氧气共同作用结果,提出活性焦表面至少存在2种活性位,一种对NO和NO2均可吸附;另一种仅能吸附NO2,包括直接吸附NO2和对NO氧化生成的NO2吸附,如图5所示。

图5 O2存在条件下O在活性位的吸附示意[34]

如果活性炭在吸附、转化过程中形成了一定量NO2,就可以发生“快速型SCR”加速反应进程,从而提升催化还原效率。活性炭内部的碱性官能团,如吡啶、吡喃或色稀等,具有将NO氧化成NO2的催化活性[35-36]。因此,碱性官能团的存在同样具有提升活性炭材料SCR脱硝活性的作用。

2 烟气净化用活性炭应用

2.1 应用领域及运行成本

活性炭烟气净化技术在国外已推广应用多年,大多处理流量超过100万Nm3/h的烟气。国内投运的活性炭烟气净化装置早期主要用于脱硫,直至2010年太原钢铁厂引进日本住友活性炭联合脱硫脱硝成套技术。目前国内投运的活性炭烟气净化装置已经超过100套,大多数分布于钢铁生产相关的炼焦、球团和烧结等工序,烟气污染物成分复杂,处理难度较大。活性炭烟气净化技术主要利用活性炭自身的吸附特性实现包括粉尘、二噁英、SO2和NOx等污染物的高效协同脱除。烟气中的二噁英被活性炭富集后,在解吸塔内的高温及催化作用下破坏苯环间的氧基,裂解为无害的物质,不用另外增设二噁英脱除装置。

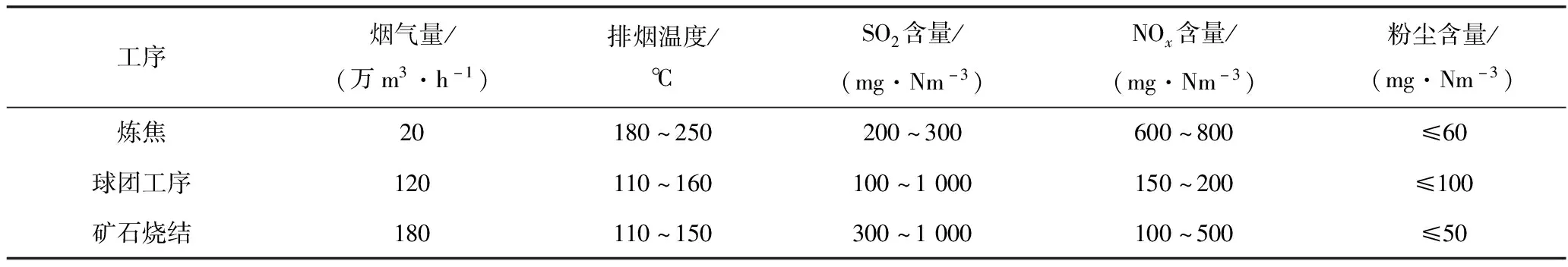

表1汇总了应用活性炭干法烟气净化技术的典型烟气条件,其中炼焦烟气来自于国内某100万t/a焦炉,球团烟气条件基于200万t/a球团产能,矿石烧结烟气工况出自550 m2烧结机。

表1 应用活性炭烟气净化技术的典型烟气条件

矿石烧结和球团的烟气工况条件较为类似,均具有流量大、排烟温度较低、SO2含量较高的特点。炼焦产生烟气量相对较小,但烟温略高于活性炭SCR脱硝最优窗口温度,工程应用中通常将烟气换热降温后再送至活性炭烟气净化装置处理。

活性炭干法烟气净化装置占地小、流程短并且可靠性高,非常适合场地空间有限的炼焦烟气处理升级改造工程。活性炭干法烟气净化技术副产的硫酸等便于提供给焦化企业配套的硫铵工段,无需单独建立氨站、制酸等附属设施,系统集成更为简单。近年来,活性炭干法烟气净化技术在焦化企业烟气处理领域推广应用较多。表2列出了国内某100万t/a 炼焦生产线应用活性炭烟气净化技术的运行成本分析。

表2 活性炭烟气净化系统运行成本分析

活性炭在移动床反应装置内受到挤压和磨损不断消耗,因此在运行过程中需要不断补充新鲜活性炭。烟气净化用活性炭按照目前的采购均价3 500元/t计算,补充量为0.12 t/h。补充活性炭费用在直接运行成本中占比最高,达到总运行费用的约45%,还原剂氨水消耗占比次之。活性炭干法烟气净化技术运行成本折合吨焦费用为8.05元,低于循环流化床(Circulating Fluid Bed,CFB)脱硫或旋转喷雾干燥(Spray Dryer Absorber,SDA)半干法脱硫与SCR脱硝联用的工艺运行费用。此外,活性炭干法烟气净化技术更加适合于烟气污染物波动较大的工况[37],因为没有昂贵的SCR脱硝催化剂,其维护成本也低于半干法+SCR脱硝技术。此套活性炭烟气净化装置投资成本约为3 500 万元,与半干法脱硫+SCR脱硝装置的投资费用接近。因此,活性炭干法烟气净化技术用于焦化烟气处理具有广泛的应用前景。

2.2 现有技术存在的问题

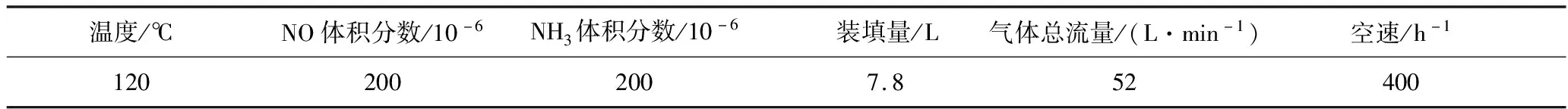

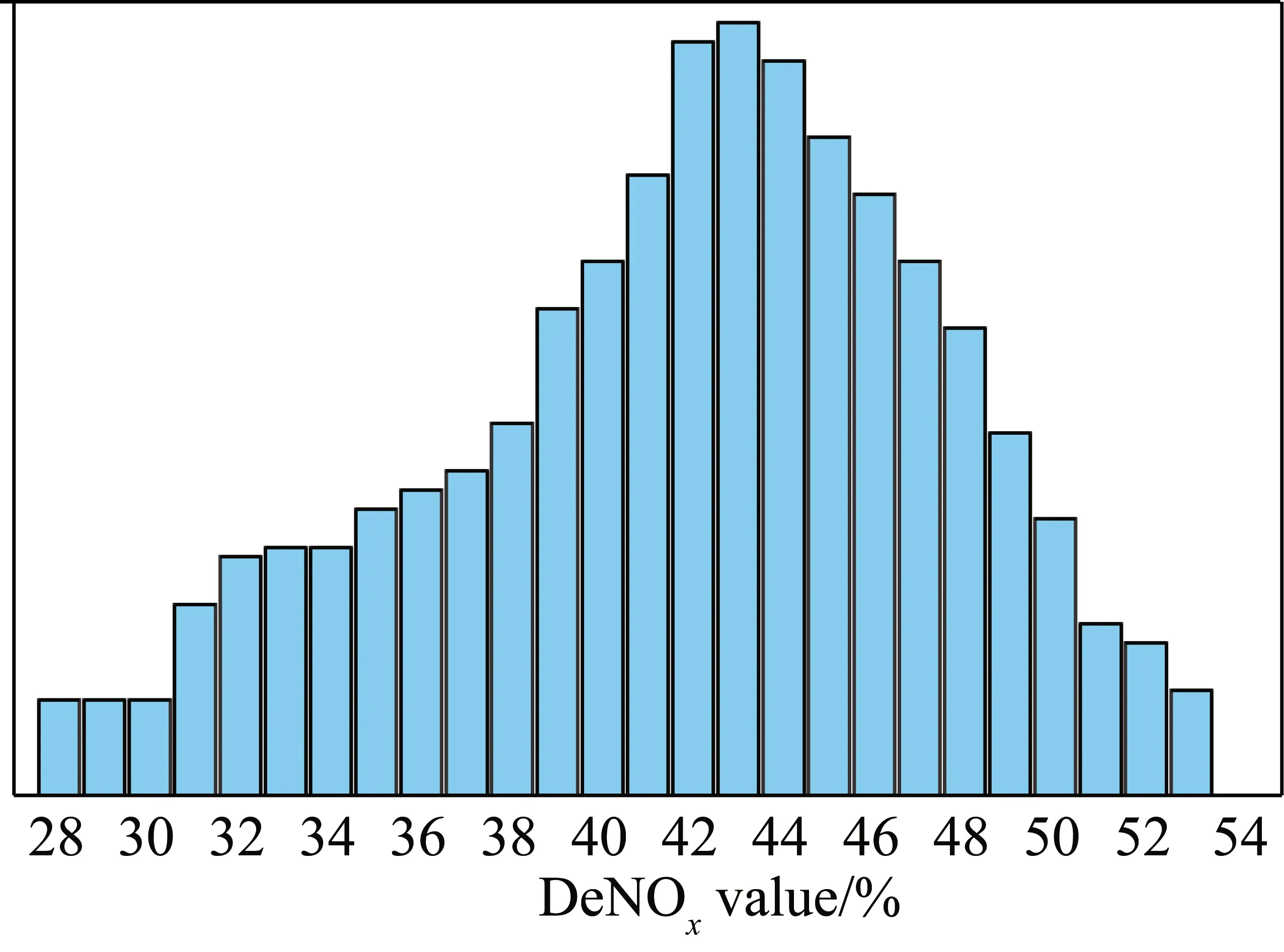

活性炭烟气净化技术脱硫效率高已是共识[17-18,29],活性炭在移动床装置内自上而下移动,在其尚未达到饱和状态就被排出送至再生反应器。此外,活性炭烟气净化技术的最大优势是低温(120~200 ℃)条件下仍具有一定脱硝活性,但是催化脱硝效率较低。2010年太原钢铁集团有限公司从日本住友(SHI)引进的烟气净化装置是国内首套活性炭联合脱硫脱硝系统,净化后烟气出口SO2质量浓度低至7 mg/Nm3,但是该装置整体脱硝效率仅为40%左右。2013年颁布国标《脱硫脱硝用煤质颗粒活性炭试验方法》(GB/T 30202—2013),其中脱硝效率测试参考了日本住友给神户制钢在内的多个烟气净化系统设计参数和测试说明,具体见表3。

表3 GB/T 30202—2013测试脱硝率技术参数

脱硝率的测试条件是在反应温度120 ℃,NO体积分数200×10-6条件下以等体积分数的NH3为还原剂,测试NO出口体积分数达到平衡状态时的转化率。测试过程中活性炭填装量达到了7.8 L,为了保证400 h-1的空速,测试气体总流量达52 L/min。煤炭科学技术研究院有限公司作为第三方检测机构对国内外各种用于烟气净化的活性炭产品/样品进行了测试,其按照国标测试脱硝率分布状况如图6所示。由图6可知,脱硝率测试结果在28%~53%近似正态分布,在37%~45%较为集中。

图6 烟气净化用活性炭脱硝效率测试结果评价分布

近些年从中央至地方颁布了一系列的烟气超低排放标准,如《炼焦化学工业污染物排放标准》(GB16171—2012)规定焦炉烟囱的NOx排放限值为150 mg/m3[38];河北的地方标准《炼焦化学工业大气污染物超低排放标准》(DB 13/2863—2018)等限定焦炉烟囱NOx排放质量浓度不超过130 mg/m3[39]。2019年生态环境部印发的《关于推进实施钢铁行业超低排放的意见》要求烧结和球团工序NOx排放值不超过50 mg/m3[40]。若活性炭干法烟气净化装置的空速设为400 h-1,结合典型烟气工况条件和现有活性炭的脱硝率可知出口烟气NOx浓度不能满足超低排放的要求。对活性炭烟气净化工程设计及运行条件优化是提高脱硝率常用技术手段,如降低反应空速、调节NH3/NO比。但是降低空速需要增加活性炭填装量,而大量活性炭堆砌在一个设备中不仅会增加投资,也会导致其挤压、磨损的消耗增多。提升还原剂NH3浓度会直接增加运行费用,且NH3是具有较强刺激性气味的气体,目前逃逸浓度限值仅为3 mg/m3,所以NH3/NO比提升仍有限度。

根据以上分析可知,大幅度提升活性炭自身脱硝效率是干法烟气净化工程小型化的关键。而通过配煤仅能在一定程度上改善活性炭的脱硝性能,活性炭脱硝率主要与其表面酸性含氧官能团有关,炭素前驱体中多聚芳环结构与水蒸气的反应是酸性官能团的主要来源[13]。煤作为一种以碳元素为主要成分的大分子结构混合物,不管反应活性或黏结性差异如何,2种或多种煤复配可以提高强度、调节孔结构,有可能在一定程度上改善水蒸气含氧官能团对配煤制成炭素前驱体的植入效果,但优化、提高有限。目前,化学改性或负载活性中心是增加活性炭脱硝率的主要技术手段[41-42]。但改性工艺会显著增加生产成本,且相关研究制备的试验样品很少经过循环脱除的验证。

3 烟气净化用活性炭发展趋势

经过多年研究和生产实践,制备烟气净化用活性炭的技术壁垒已被打破。烟气净化用活性炭为浅度活化生产,相应的活化设备单台产能较大。国内烟气净化用活性炭生产能力由2018年约20 万t/a激增至目前的约70 万t/a。活性炭烟气净化技术在焦化、烧结等工序的低运行成本是相对于其他技术的关键竞争力之一,但这是以较低的活性炭价格为代价。而不断上涨的原料煤、焦油价格使得烟气净化用活性炭不再是一种具有较高附加值和利润的产品,因此必须在原料、生产工艺方面进行优化。

3.1 生产原料的优化

国内生产烟气净化用活性炭的最初阶段,为了保证产出综合强度高、脱硫性能好的产品,通常采用优质年轻侏罗纪无烟煤为主要原料配煤生产。与生产高指标、高吸附性能的活性炭需要充分活化不同,烟气净化用活性炭为浅度活化生产。这不仅是生产工艺的差别,更意味着对原料的要求不同,即生产烟气净化用活性炭不需要选用具有持续造孔性能的原材料。文献[43-44]报道可以利用多种易得、廉价的农业废弃物为原料,经过传统的炭化-水蒸气活化制得孔隙较为发达的活性炭。利用生物质制备的烟气净化用活性炭机械强度较低,堆积密度难以满足现有国标要求,这是其微晶结构特点所决定的,所以目前应用生物质作为原料生产烟气净化用活性炭并不是理想选择。

3.1.1优质原料煤的替代

利用优质无烟煤制备活性炭可以保证理想的耐磨、耐压强度,但是售价、应用运行成本也较高。从烟气净化用活性炭应用及生产工艺方面考虑,烟气净化用活性炭不需要非常发达的孔隙,但对机械强度有较高要求,完全可以利用一些劣质煤及其他含碳材料替代部分优质原料煤。国外活性炭用户联合国内研究机构开展了利用高灰煤(Ad>10%)替代部分优质无烟煤制备活性炭,其无烟煤和高灰煤质量配比在75∶25时,活性炭产品耐磨强度仍超过99%[45]。同时,可利用焦粉、兰炭粉替代部分无烟煤作为制备烟气净化用的原料,焦粉微晶自身具有一定的强度,兰炭粉反应活性较高,适当匹配可以提高强度,增加生产综合得率。

此外,煤化工生产过程中一些固废、危废需要专门处理,如果将其作为生产活性炭的原料不仅可产生附加值,还省去不菲的处理费用。煤焦油渣是煤在焦化或气化过程中产生的黑色、黑褐色膏状物质,黏度较大,油水分离困难。焦油渣的成分非常复杂,含有焦油、煤粉、胶粒等有机物,包括苯系物、多环芳烃,还有含N、S的杂环化合物等。焦油渣高碳、低灰,并且具有初孔隙发育,经过炭化和活化处理后可以发育出一定的孔隙[46]。焦油渣自身石墨化程度高,常规的水蒸气活化工艺难以生产出高比表面积活性炭产品,常秋连[47]利用焦油渣为原料,以碱为活化剂在高温下制备出最高比表面积达到1 151 m2/g的活性炭。烟气净化用活性炭不需要发达的孔隙发育,以焦油渣作为原料嵌入目前烟气净化用活性炭生产工艺,生产过程中几乎不会造成二次污染,是实现焦油渣清洁、高效利用的有效途径。

此外,循环流化床气化飞灰的含碳量约为80%,类似含碳固体废弃物替代部分优质原料煤资源,不仅降低了生产成本,并且可以处理一部分固体废弃物。活性炭在烟气净化移动床反应装置内运行过程中破碎、磨损产生的废活性炭占投入量的40%~70%[48],通常被认为是危废或固废,如果将其燃烧处理,不仅产生二次污染,还浪费资源。废活性炭粉经过脱硫循环再生,其表面官能团较新鲜活性炭更为丰富,具有较好的脱硝性能[18]。若回收利用废活性炭粉,能有效增加含碳资源的循环利用率,降低环保运行成本。

如上所述,基于烟气净化用活性炭的应用特点,完全可以利用高灰煤、固/危废含碳材料替代常用的优质无烟煤资源生产活性炭产品。尤其太西无烟煤属于稀缺资源,完全可以将其用于生产其他高品质、高价值活性炭。

3.1.2煤焦油的替代

高温煤焦油作为烟气净化用活性炭生产常用黏结剂,其在捏合过程中将煤粉黏结制成塑性材料并成型。成型料在炭化过程中形成骨架从而保证活性炭的强度。高温煤焦油为常用的黏结剂,其沥青含量需要达到50%以上。煤焦油是一种含有高芳香度碳氢化合物的复杂混合物,由带有侧链及无侧链的多环芳烃和含氧、硫及氮的杂环化合物组成,并且含有少量环烷烃、脂肪烃等。煤焦油为强致癌物质,已经列入危险化学品名录,在采购、运输及储存都需要办理较为繁琐的手续。煤焦油是活性炭生产企业内的主要VOCs源,在存储、成型晾晒等过程中会产生大量有机废气。

在VOCs排放要求日趋严格情况下,采用干式黏结剂是未来发展的趋势。干式黏结剂储运较为便利,并且低分子量的有机物逸出少,环保治理压力较小。利用目前常用的造粒成型设备,利用干式黏结剂替代煤焦油完全可以生产出综合强度高的产品。

3.2 炭活化一体设备应用

烟气净化用活性炭经过浅度活化即可满足孔隙初步发育的要求,因此完全可以不另专设活化炉,在炭化-活化一体炉内完成全部高温生产工艺过程。一方面可以降低投资,缩减生产用地,此外半成品炭化料不需要经过冷却降温—升温活化—再冷却降温过程,减少了物料输送过程的损耗,节约了循环冷却水等能量消耗。由于中低温热解的炭化过程和水蒸气活化温度有所差别,所需补充热量不一致,因此在炭化-活化一体炉内部结构及蒸汽通入等方面需要优化设计。目前,炭化-活化一体工艺及装备已在国内一些大型的烟气净化用活性炭生产企业得到了成功应用,极大降低了烟气净化活性炭生产线的投资及运行成本。

目前国内某大型钢铁企业正在利用烟气净化装置筛出的废活性炭粉为原料,以干式黏结工艺,采用炭化-活化一体设备建设活性炭生产线。这种废活性炭粉经过捏合—成型—炭活化后制备的产品可以作为补充用活性炭返回烟气净化系统。由于利用筛下物资源就地建厂生产活性炭,不需要运输费用,也间接降低了生产成本。如果该技术工业化生产推进顺利,可以作为整套工程技术产品在行业内推广使用。

4 结 语

活性炭干法烟气净化技术协同脱除多种污染物的特点符合中国工业发展现状和环保客观需求,适合在非电行业烟气净化领域推广使用。烟气净化用活性炭是国内生产、应用量最大的活性炭类产品,但是随着原材料成本不断提高及用户对活性炭各项指标的要求越来越高,烟气净化用活性炭生产和评价技术亟需进步。在生产工艺方面,优质原料煤的替代是未来发展的必然趋势。活性炭生产完全可以和钢铁企业实际情况结合,将炼焦副产焦油渣、干法烟气净化装置产生废活性炭粉等含碳材料作为原料生产活性炭,并且能够循环使用,结合炭活化一体工艺降低活性炭的生产成本。非焦油干式黏结剂不仅是生产工艺的改变,且能够提升活性炭产品的机械强度,降低烟气净化过程中在吸附塔内的磨损率,提升其应用性能。在烟气净化用活性炭检测方面,现有国标、行业标准或有影响力的企业标准中,仍然没有一套标准能够系统地将检测结果和应用性能对应。开发、制定一套适用于目前活性炭烟气净化技术应用现状的标准势在必行。