SnO2致密层在染料敏化太阳能电池中的应用研究

2022-01-14潘闻景蒋青松曹苏群谢中祺张宇林

潘闻景,蒋青松,2,黄 立,曹苏群,2,谢中祺,张宇林,2

(1.淮阴工学院 电子信息工程学院,江苏 淮安 22300;2.淮阴工学院 江苏省湖泊环境遥感技术工程实验室,江苏 淮安 22300;3.武汉高德红外股份有限公司,湖北 武汉 430205)

自从1991年O'Regan和Grätzel首次设计出染料敏化太阳能电池(DSSCs)以来,一直受到广泛关注[1-2]。通常情况下,DSSCs主要包括5个部分:导电基片、半导体薄膜、染料敏化剂、对电极以及含有氧化还原电对的电解质[3-4]。其中,半导体薄膜因其具备传输电子和吸附染料的作用成为研究热点之一。研究表明,TiO2薄膜具有宽带隙、高染料负载率及良好稳定性等优点,是一种应用最为广泛的半导体薄膜[5-6]。基于TiO2半导体薄膜的DSSCs最高光电转换效率已超过14%[7]。同时,在基于TiO2半导体薄膜的DSSCs中,也发现导电玻璃上电子不仅能通过外电路传输到对电极上,也能与液态电解质中氧化还原电对进行反应,即为复合反应[8]。有效抑制导电玻璃上电子的复合反应,有利于提高DSSCs光伏性能。

构建致密层是解决上述问题的有效方法之一。例如,采用脉冲激光沉积技术在FTO玻璃上制备Nb-掺杂TiO2薄膜,相应电流密度由14.72 mA/cm2提升到16.26 mA/cm2[9]。采用滴涂技术制备TiO2致密层,也能有效提升电池器件光伏性能[10]。此外,像ZnO,Nb2O5,SnO2等金属氧化物均可作为DSSCs致密层[11-13]。尤其是SnO2致密层拥有与TiO2薄膜导带相匹配的能级结构,有利于电子从染料激发态经SnO2-TiO2复合半导体薄膜快速注入到导电玻璃上,且有助于降低导电玻璃上电子与电解质中氧化还原电对发生复合反应的概率[14-15]。目前,尽管采用SnCl4沉积技术、层层组装技术、纳米团簇沉积技术等方法设计构建了SnO2致密层,但基于SnCl2·2H2O的溶胶凝胶制备技术有待于进一步探索,更值得进一步明确其制备的SnO2致密层对DSSCs光伏性能的影响。

本研究以SnCl2·2H2O前驱体溶液为基础,采用溶胶凝胶制备技术在FTO玻璃表面制备SnO2致密层,采用刮涂法在其表面刮涂TiO2浆料,经烧结处理,获得SnO2-TiO2复合半导体薄膜,旨在探索SnO2致密层对DSSCs光伏性能影响。

1 材料与方法

1.1 SnO2致密层的制备

采用溶胶凝胶制备技术制备SnO2致密层:称取0.1128 g的SnCl2·2H2O固体粉末,分散于10 mL无水乙醇中,得到浓度为0.05 mol/L的SnCl2·2H2O前驱体溶液;采用转速为3000 r/min和时间为30 s的工艺参数旋涂SnCl2·2H2O前驱体溶液;最后,在210 ℃高温下退火处理60 min,即可获得SnO2致密层[16]。

1.2 具有开放式结构的DSSCs组装

以FTO玻璃或SnO2致密层为基片,采用两层3M Scotch胶带作为厚度控制层,使用TiO2浆料(购自武汉晶格太阳能科技有限公司,粒径约为20 nm)进行刮涂,经过热处理即可获得TiO2半导体薄膜和SnO2-TiO2复合半导体薄膜[17]。采用N719(二(四丁基铵)顺式-双(异硫氰基)双(2,2’-联吡啶-4,4’-二羧酸)钌(II))作为染料敏化剂,配置浓度为0.5 mmol/L,经60 ℃敏化12 h即可获得光阳极。将所制备的光阳极置于一个圆孔有效面积为0.2 m2的遮光板上,滴入电解液(购自武汉晶格太阳能科技有限公司,0.30 mol/L 1,2-二甲基-3-丙基咪唑碘,0.05 mol/L I2,0.50 mol/L LiI,0.50 mol/L 4-叔丁基吡啶的乙腈溶液),并将铂电极置于光阳极之上,即可获得一个开放式DSSCs。

1.3 表征与测试

使用德国蔡司(型号为Sigma300)场发射扫描电子显微镜测试SnO2-TiO2复合半导体薄膜和TiO2半导体薄膜的结构形貌。使用日本岛津(型号为UV-3600)紫外-可见-近红外分光光度计测试SnO2-TiO2复合半导体薄膜、TiO2半导体薄膜以及对应解吸附溶液的吸收率。使用上海辰华仪器有限公司(型号为CHI660E)电化学工作站测试SnO2-TiO2复合半导体薄膜和TiO2半导体薄膜的电流-电压曲线,测试DSSCs暗电流密度-电压曲线。使用北京泊菲莱科技有限公司(型号为CHF-XM500)太阳光模拟器(AM1.5G,100 mW/cm2),结合电化学工作站测试DSSCs光电流密度-电压曲线、开路电压衰减曲线及奈奎斯特阻抗谱等。

2 结果与分析

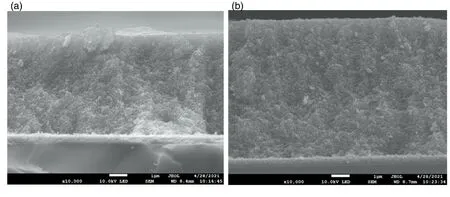

以FTO玻璃或SnO2致密层为基片,采用刮涂法制备TiO2半导体薄膜和SnO2-TiO2复合半导体薄膜。图1是所制备薄膜的场发射电子显微镜(SEM)图片。显然,SnO2-TiO2复合半导体薄膜厚度要大于TiO2半导体薄膜厚度,其归咎于SnO2致密层有利于TiO2浆料附着[16]。

(a):TiO2半导体薄膜的SEM截面图;(b):SnO2-TiO2复合半导体薄膜的SEM截面图。图1 半导体薄膜的SEM截面图

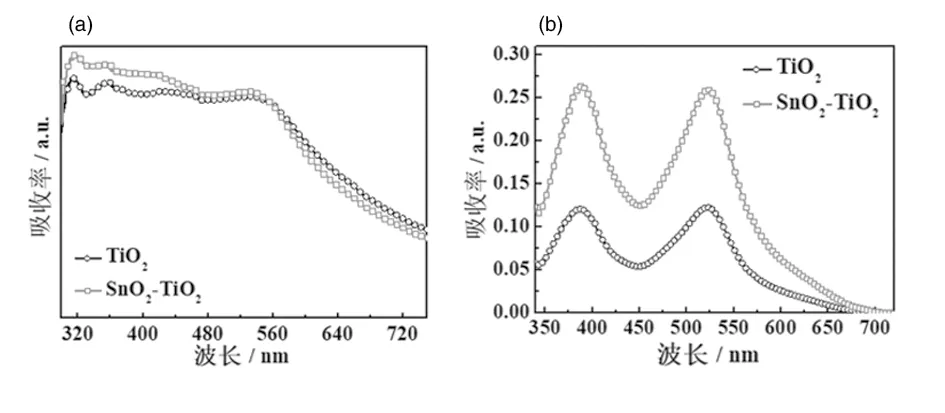

经N719染料敏化以后,两种半导体薄膜的吸收光谱如图2a所示。在波长320~560 nm范围内,SnO2-TiO2光阳极展现出比TiO2光阳极更高的吸收率。这可能是由于SnO2-TiO2光阳极具有较高的薄膜厚度,与SEM结果相一致。为了进一步验证光阳极厚度对染料吸附量的影响,采用0.1 mol/L的NaOH溶液作为解吸附溶液,并测试解吸附溶液的吸收光谱。从图2b中可看出,SnO2-TiO2光阳极对应的解吸附溶液具有较大的吸收率。经计算,SnO2-TiO2光阳极的平均染料分子负载量为2.4×10-8mol/cm2,高于TiO2光阳极的平均染料分子负载量(1.0×10-8mol/cm2)[17]。上述分析结果表明,SnO2致密层有利于获得较厚的SnO2-TiO2复合半导体薄膜,从而获得染料分子负载量更高的SnO2-TiO2光阳极。

(a):两种光阳极的吸收光谱;(b):解吸附溶液的吸收光谱。图2 光阳极及其解吸附溶液的吸收光谱

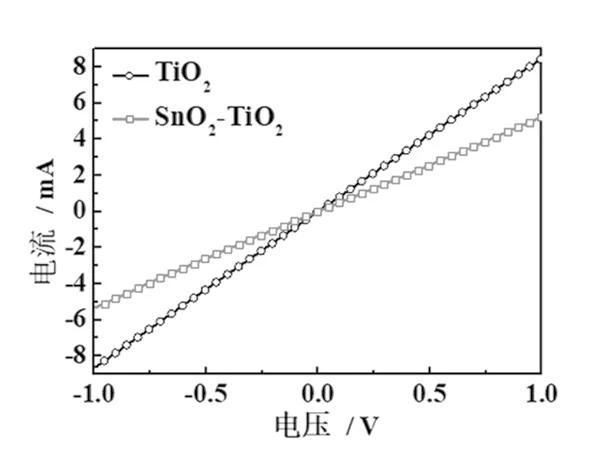

以相同尺寸大小的TiO2半导体薄膜和SnO2-TiO2复合半导体薄膜为研究对象,组装基于TiO2薄膜|TiO2薄膜、SnO2-TiO2薄膜|SnO2-TiO2薄膜的对称器件,分析其导电性。图3是对称器件的电流-电压曲线。经对比发现,SnO2-TiO2复合半导体薄膜导电性略小于TiO2薄膜导电性。可能原因是SnO2致密层引入了FTO/SnO2和SnO2/TiO2界面,增加了界面电阻,从而降低了其导电性。

图3 对称器件的电流-电压曲线

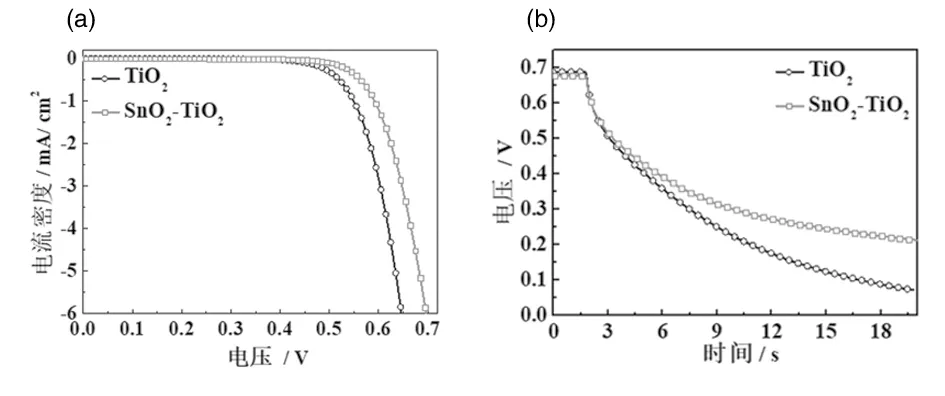

以TiO2半导体薄膜和SnO2-TiO2复合半导体薄膜为光阳极,组装DSSCs,并进行电化学性能测试。图4a是DSSCs暗电流密度-电压曲线。经对比分析,基于SnO2-TiO2光阳极的DSSC展现出较大的开启电势,且大于基于TiO2光阳极的DSSC开启电势。这说明SnO2致密层能抑制FTO玻璃上电子的复合反应,促进电子快速转移至对电极上[18]。同时,利用开路电压衰减曲线分析电池器件中电子传输动力学特征。可观察到,基于SnO2-TiO2光阳极的DSSC开路电压衰减要慢于基于TiO2光阳极的DSSC(见图4b)。考虑电池器件中电子寿命与其开路电压衰减速率成反比,表明基于SnO2-TiO2光阳极的DSSC具有较长的电子寿命,进一步明确电子复合反应得到了降低[19]。此外,采用电化学阻抗谱进一步表征电池器件中电子输运性质。图4c是DSSCs在一个标准太阳光入射下的奈奎斯特阻抗谱,其中插图为拟合的等效电路图。根据等效电路图可知,串联电阻Rs代表整个DSSCs内阻[18]。引入SnO2致密层,增大了Rs值,这与图3结论相一致。

(a):基于TiO2和SnO2-TiO2光阳极的DSSCs暗电流密度-电压曲线;(b):开路电压衰减曲线;(c):奈奎斯特阻抗谱图。图4 电池器件的电化学性能测试

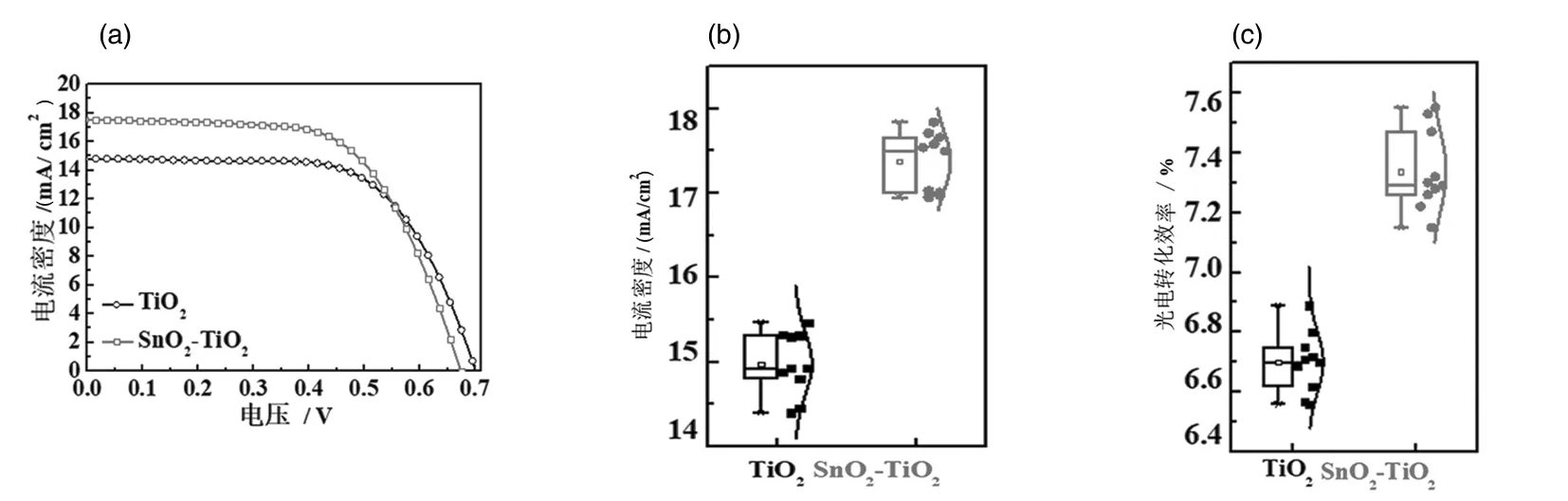

(a):基于TiO2和SnO2-TiO2光阳极的DSSCs光电流密度-电压曲线;(b):10个电池器件的光电转换效率分布图;(c):短路电流密度分布图。图5 电池器件的光伏性能分析

3 结论

本研究利用溶胶凝胶制备技术在FTO玻璃上制备SnO2致密层,并揭示出其对DSSCs中电子输运性质的影响。结果表明,SnO2-TiO2复合半导体薄膜不仅拥有较大的染料分子负载量,而且也能促进电子从TiO2薄膜传输至FTO玻璃上,并抑制FTO玻璃上电子与电解液中氧化还原电对进行反应。为此,SnO2致密层能有效提升DSSCs的短路电流密度,促进电池器件光电转化效率由6.74%提升至7.28%。试验结果进一步表明,引入SnO2致密层是制备高性能DSSCs有效方式之一。