带压开启新型旋塞阀的结构设计及应力分析

2022-01-14宋若愚乔军平黄可文刘向阳赵磊

宋若愚,乔军平,黄可文,刘向阳,赵磊

(中国石油集团渤海钻探工程有限公司管具与井控技术服务分公司,天津 300280)

本文设计一种带压开启的新型旋塞阀,在简单改动结构的基础上,能够在常规旋塞阀出现转动失效的时候,形成新的流动通道,能够顺利实现压井等流程,和常规旋塞阀相对比,消除卡死、关闭容易,能在内部压差较高的情况下,轻易开启流通新通道,从而彻底解决了高压情况下常规旋塞阀容易失效的缺陷,有效确保了现场井控安全,在油田企业范围内具有良好的应用前景。

1 常规旋塞阀和新型旋塞阀的结构和特点对比

1.1 常规旋塞阀的结构和特点

目前各大油田使用的常规旋塞阀基本类型相同,多为浮动式的结构设计,由阀本体、四开环、弹性挡圈、固定阀座、活动阀座、球体阀芯、旋钮转块和波形弹簧等部件组成。

钻进前,扭动旋钮转块,开启球体阀芯,当正常进行钻进,该旋塞阀始终处于开启状态,钻井液顺畅的通过旋塞阀,当发现井喷危险时,即刻扭动旋钮,将球体阀芯旋转90°,在管内井喷高压流体的和波形弹簧弹力的双重作用下,球体阀芯和各阀座的接触面成金属密封的压紧状态,阻断管内高压井喷液体,将压力封闭在管内,从而有效实现抑制井喷。该种旋塞阀存在较多优点,一是正常工作下开关迅捷容易,扭动旋钮即可实现球体阀芯的开关闭合;二是一旦闭合后,金属密封性良好,不易泄露;三是设计结构简单,重量轻、体积小,节约制造成本。但是同时该种旋塞阀也存在突出的缺点:遇井喷危险时,在球体阀芯关闭后,管内高压井喷流体压力和波形弹簧的弹簧力对球体阀芯和各阀座的作用力巨大,虽然能够实现阻止井喷流体的外喷,但是巨大的作用力形成的接触应力容易导致球体阀芯产生变形,更为严重的是,如此巨大的接触应力导致接触面摩擦力陡增,当压差超过20MPa时,人力已经难以扭动旋钮开启球体阀芯了,即产生旋塞阀转动失效。如果旋钮转块内的内六方孔经过长期使用产生严重的磨损,更是无法有效给予足够的扭动力矩,高压状态下更难以开启球体阀芯。

1.2 新型旋塞阀的结构和特点

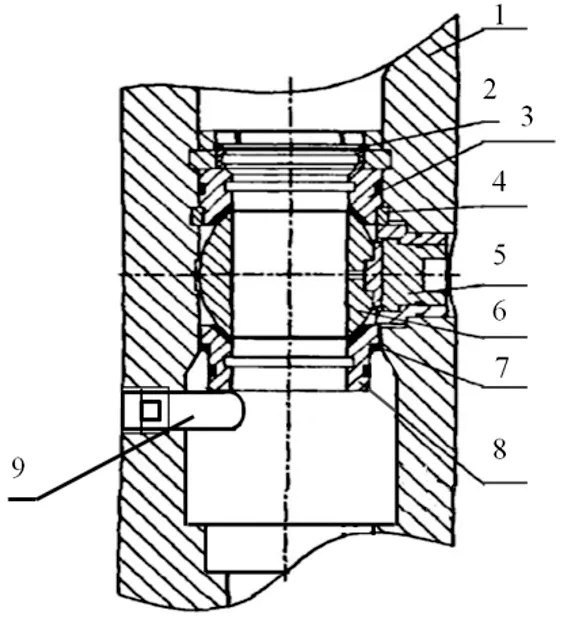

结合常规旋塞阀容易出现的上述问题,本文设计了一种可以带压开启的新型旋塞阀,其结构图如图1所示。

图1 带压开启新型旋塞阀结构示意图

与常规旋塞阀的阀本体、四开环、弹性挡圈、固定阀座、活动阀座、球体阀芯、波形弹簧和旋钮转块等部件是相同的,但是在活动阀体与波形弹簧所在位置,是位于半径大于球座和球体阀芯尺寸的空腔内,而活动阀体则由一个固定限位销卡在固定位置上。该阀的在钻杆正常钻进时的工作状态和常规旋塞阀是一样的,即在正常钻进工作时,该种旋塞阀的球体阀体也同样处于始终状态,钻井液也可以顺畅的通过旋塞阀,而当发生井喷危险的时候,依然也是通过人工旋转旋钮,将球体阀芯旋转90°,在管内井喷流体的高压作用下,上部阀座和球体阀芯形成紧密的金属接触密封,从而阻断井喷流体,抑制井喷的发生。

而在发生井喷危险、紧急关闭球体阀芯之后,逆时针旋转固定限位销,将销旋出活动阀座的限位后,在内部压差的作用下,上部高压压井液将球体阀芯连同活动阀体一同向下推动一段距离,使得这两部分共同压入空腔内,则封闭管内状态被解除,在球体阀芯和活动阀体所在的空腔内,连同上部阀体共同形成了新的连通空间,较高压力的压井液就可以通过该阀,由此可以顺利开展压井等相关流程。

该种旋塞阀除上述特点外,还具有减少球体阀芯变形的优点,在球体阀芯和活动阀体落入空腔后,球体阀芯的上部压力被空腔内高压流体平衡掉大部分,由此其外部压力大大减少,所产生的的变形也就大幅度缓解了。

因为该旋塞阀和常规的旋塞阀在阀内的结构上没有过多的区别,最明显的区别是该活动阀体是可以实现轴向上的移动,该种移动依靠活动阀体上的固定限位销来限制移动位移,在活动阀座连同球体阀芯共同进入扩大的下部内腔,固定阀座端下部即出现新的流动通道,消除了在常规旋塞阀一侧压力下、阀座和球体紧密压在一起,难以人工旋转转块以消除旋塞阀失效的情况。该项结构设计的优势在于:在较低加工成本的前提下,并不大幅度改变旋塞阀的结构,依靠一个扩大内腔、增加限位的结构,打通一个简单的、新的回流通道,消除旋塞阀在高压状态下失效情况,以便能够迅速开展压井等相关井控工作。

2 主密封面间的接触应力的理论分析

针对固定限位销未拔出之前、旋塞阀转动失效的情况,本文也针对固定阀座和球体阀芯之间的主密封面接触应力进行了力学理论模型的研究。当阀体处于密封状态时,球体阀芯上接触面与固定阀体井喷流体的作用下紧密贴合,采用微元法研究接触应力的理论分析模型,球体阀芯受力如图2所示。

图2 球体阀芯受力分析图

固定阀座与球体阀芯的接触面为球上的环形面,根据受力平衡方程:

式中,σ为球体阀芯和固定阀座接触面的接触压力;R为球体阀芯的半径;P为管内井喷流体的压力;

α1、α2为球体阀芯中心与固定阀座和球体阀芯接触表面上、下边界线的连线与旋塞阀中心线的夹角。

由上式可推算出,当管内井喷流体的压力P确定数值后,只有α1和α2两个变量影响球体阀座和固定阀座接触面之间接触压力σ大小的因素。本文研究的旋塞阀相关参数为:α1=38°,α2=46°,R为37.5mm,假设管内井喷流体压力P为70MPa,经过公式(3-1)计算,得出球体阀芯和固定阀座接触面之间的接触应力σ为261MPa。

3 主密封面间的接触应力数值分析

采用专业的应力分析软件——ansys有限元分析软件对球体阀芯与固定阀座开展接触应力数值分析,其中球体阀芯及固定阀座的材料均取常见的旋塞阀材料42CrMnMo,查询相关参数是弹性模量是206MPa,泊松比是0.3,密度是7850kg/m3。依据各类参数,在ANSYS里建模后直接实施装配,因为旋塞阀的结构和受力均为对称性分布,所以只取该旋塞阀模型的四分之一进行应力有限元分析。

按照接触对中主从面的选取原则,本文选取设定固定阀座为主密封面,球体阀芯为从密封面,摩擦系数选取0.2。用三维实体单元对球体阀芯和固定阀座实体模型中应力集中、并且重要的关键部位实施网格细分,其中固定阀座共划分860个单元,球体阀芯共划分7014个单元。由于只取模型的1/4,因此在空间纵向上添加对称约束的边界受力等条件,根据常见的工况,在固定阀座底面添加固定约束条件。本文选取70MPa的应力载荷,选用幅值曲线加载法,得出的接触应力结果如图3所示。

图3 球体阀芯与固定阀座接触应力云图

从图中可以看出最大应变集中在在球体阀芯的上部中心部位,球体阀芯与阀座接触面上的接触应力最大值为290.1MPa,与理论计算结果261Mpa接近,可以由此看出利用有限元分析球体阀芯和固定阀座密封接触面的应力情况是可行的。

4 结语

(1)本文所设计的带压开启新型旋塞阀通过简单的结构改进,彻底避免了在高压情况下球体阀芯转动失效问题,并且通过形成新的流动通道,降低了球体阀芯在压井液和高压井喷流体共同作用下的应力状况,从而减少了球体阀芯的变形,有效提升了旋塞阀的使用寿命。(2)本文详细研究并给出了球体阀芯和固定阀座的力学理论模型,使用公式计算出在高压情况下,球体阀芯与固定阀座接触面的接触应力,同时使用ansys有限元分析软件根据新型旋塞阀的参数建立有限元模型,得出了旋塞阀球体阀芯和固定阀座主密封面上的接触应力。并通过力学理论模型的结果与ansys有限元软件仿真的结果进行对比,结果较为接近,为分析高压情况下旋塞阀各金属密封接触面的接触应力问题提供了有效可靠的方法。