斧形PDC齿破岩规律数值模拟研究

2022-01-14邹德永陈雅辉赵方圆崔煜东

邹德永,陈雅辉,赵方圆,崔煜东

(1.中国石油大学(华东),山东 青岛 266580;2.中国石油集团渤海钻探工程有限公司,河北 廊坊 065007;3.中国石化胜利油田分公司,山东 东营 257015)

0 引 言

常规PDC钻头在钻遇硅质白云岩、砾石层等难钻地层时,PDC齿经常出现打滑、崩齿、碎齿等情况,导致钻头寿命缩短等问题[1-3]。斧形PDC齿是近年来研制的新型非平面PDC齿,国内外大量的钻井试验表明[4-12],其独特的斧刃形状可以降低钻头钻进时的切向力、轴向力和扭矩,增强钻头的抗冲击性,从而提高机械钻速和钻井效率,在解决难钻地层问题上具有很大的应用前景。但国内外对斧形PDC齿破岩规律的理论研究鲜有报道,导致在斧形PDC齿工作参数及齿形优选上缺少依据。为此,通过ABAQUS软件建立了斧形PDC齿切削岩石的有限元模型,模拟研究后倾角、斧刃角对斧形PDC齿破岩效果的影响规律,并进行了斧形PDC齿钻头钻进砾石层的试验。

1 斧形PDC齿破岩力学分析

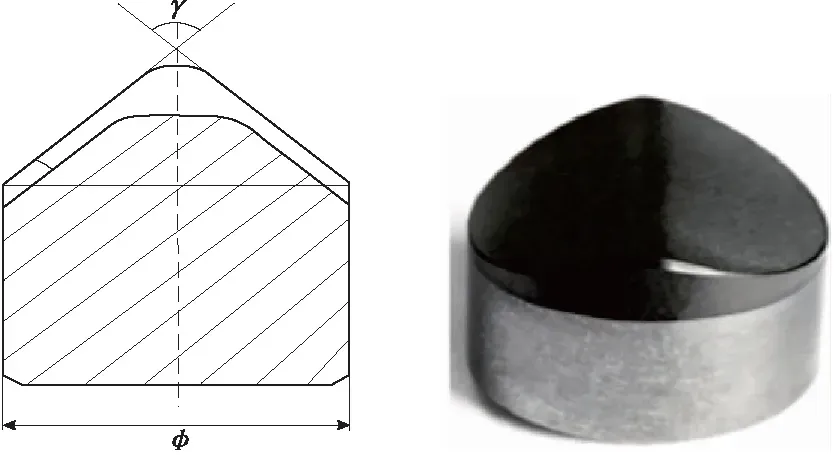

斧形PDC齿的示意图与实物照片如图1所示(γ为斧刃角,°;φ为切削齿直径,mm)。由于斧形PDC齿外镶聚晶金刚石层类似于锲形体,使得其与常规PDC齿在破岩机理方面具有较大差异,斧形PDC齿破岩方式为犁削破岩,前期对岩石产生一种剪切破碎作用,后期在侧向拉力、切向压力以及齿边缘棱线剪切的三重作用下破碎岩石,且能够以较小的切削力来破碎岩石[5-11]。

图1 斧形PDC齿示意图与实体图

斧形PDC齿以后倾角破碎岩石时受力分析如图2所示。

图2 斧形PDC齿受力分析示意图

由图2可知:斧形PDC齿在钻压F1和切向力F2的共同作用下进入岩石一定深度并不断切削破碎岩石;随着斧形PDC齿破岩过程的继续,岩石产生大的体积破碎并最终形成岩屑从岩石上剥落;在斧形PDC齿破碎岩石的过程中,岩石对斧形PDC齿的作用力主要包括摩擦力、法向阻力Fn以及垂直于2个斧刃面的压力Fna和Fnb。其中,摩擦力可分解为作用于斧形PDC齿底面的摩擦力Fnf以及作用于2个斧刃面的摩擦力Faf和Fbf(上述力的单位为N)。

根据等效力系原理,对斧形PDC齿破岩过程中切向、法向及侧向上受到的总作用力进行分析,可以得到:

(1)

式中:F切为切向上所受总作用力,N;F法为法向上所受总作用力,N;F侧为侧向上所受总作用力,N;α为后倾角,°。

通过对斧形PDC齿破岩受力分析的研究,可以发现影响斧形PDC齿破岩效率的主要因素为后倾角和斧刃角。

后倾角的改变主要通过影响斧形PDC齿单次破岩过程中体积破碎的形成进而影响斧形PDC齿破岩效率。若后倾角较小,在一个跃进式破岩过程中,斧形PDC齿与岩石产生最初接触时的接触面积较小,岩石虽易于破碎,但最终形成的体积破碎较小,破碎相同体积岩石时需更多次的跃进式破岩过程,破岩效率较低;若后倾角较大,斧形PDC齿与岩石产生最初接触时的接触面积较大,岩石不易破碎,不利于体积破碎的形成。因此,存在一个最优后倾角,使得斧形PDC齿破岩效率最高。

2 斧形PDC齿破岩有限元模型建立

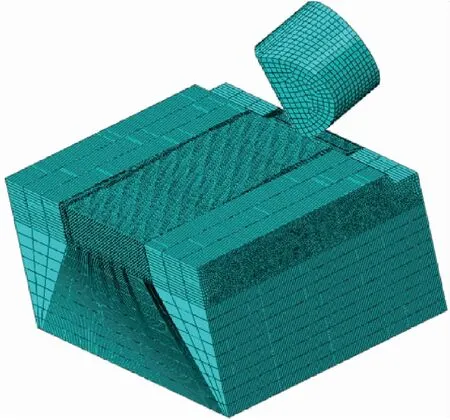

利用有限元软件ABAQUS建立了斧形PDC齿切削岩石分析模型,如图3所示。其中,斧形PDC齿直径为14 mm,斧刃角为120 °,长度(齿尖到齿底面的距离)为14 mm,采用六面体网格划分。采用典型花岗岩的力学参数作为模型中岩石的参数,模型大小为50 mm×40 mm×25 mm,也采用六面体网格划分,破坏阶段采用Drucker-Prager破坏准则。模拟岩石具体参数如下:密度为2 480 kg/m3,弹性模量为43 080 MPa,泊松比为 0.19,内摩擦角为42.95 °,膨胀角为10 °[13]。

图3 斧形PDC齿破岩有限元模型

对斧形PDC齿施加Z方向的恒定速度,并约束其他2个方向的自由度以及所有方向的转动自由度,同时,约束岩石X、Z底面,Y、Z侧面及X、Y前端面所有方向的自由度及转动自由度。在模拟计算中,斧形PDC齿线速度固定为2 m/s。

岩石与切削齿的接触属性中切向接触选择硬接触(Hard Contact),法向接触选择库伦摩擦接触,摩擦系数为0.25。

借鉴水力压裂和Jaime的拟裂纹生成模拟方法[14-15],利用内聚力(cohesive)单元来实现斧形PDC齿破岩过程中裂纹的起裂和扩展;利用平板切割法模拟斧形PDC齿破岩过程中裂纹起裂和扩展状态;选取Y-Z方向中间面(简称Y-Z截面)以及X-Z方向上端面(简称X-Z截面),综合研究斧形PDC齿破岩过程中裂缝扩展形态。Y-Z截面与X-Z截面上斧形PDC齿破岩模型如图4所示。

图4 斧形PDC齿破岩模型

3 仿真结果分析

将破岩过程中的切向力及破岩比功(齿所受切向力与切削投影面积的比值)作为衡量斧形PDC齿破岩效率的标准。

3.1 后倾角对斧形PDC齿破岩的影响规律

作为PDC钻头的重要参数,优选后倾角角度不仅可以减小切削齿在破岩时的振动,也可以增强齿吃入地层的能力,同时还可延长寿命。固定切削齿斧刃角角度为120 °,分别模拟在后倾角为5、10、15、20、25 °时的破岩效果。

后倾角为5 °和25 °情况下,斧形PDC齿破岩时X-Z截面上裂缝扩展形态见图5。

图5 不同后倾角情况下X-Z截面上裂缝扩展形态

由图5可知:不同后倾角情况下X-Z截面上裂缝扩展形态并无较大差别。因此,只考虑Y-Z截面上的裂缝扩展变化。

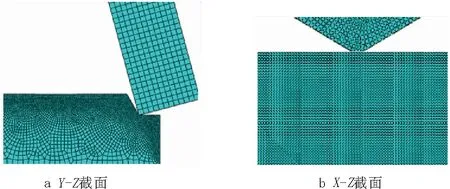

斧形PDC齿破岩时,切向力及破岩比功变化曲线及同一时刻Y-Z截面上岩石的裂缝扩展状态见图6、7。

图6 不同后倾角时斧形PDC齿切向力及破岩比功

图7 不同后倾角情况下岩石裂缝扩展形态

由图6可知,切向力及破岩比功均呈先减小后增大的趋势。下面选取3个角度,结合图6、7具体分析。

(1) 当斧形PDC齿以后倾角15 °进行破岩时,形成的裂缝可以完全贯通岩石自由面且其形成的破碎体积最大,所需切向力及破岩比功最小。其主要原因是当后倾角为15 °时,一次跃进式破岩过程形成的体积破碎较大,破碎相同体积岩石时则只需要较少次的跃进式破岩过程,使得斧形PDC齿做的外力功减少,所需要的切向力及破岩比功也随之减小。

(2) 当斧形PDC齿以后倾角5 °进行破岩时,较以后倾角15 °破岩,裂缝虽易于向岩石自由面延伸,但形成的体积破碎较小,且所需切向力及破岩比功也较大。其主要原因是当后倾角较小时,一次跃进式破岩过程形成的体积破碎较小,破碎相同体积岩石时则需要更多次的跃进式破岩过程,导致斧形PDC齿破岩所需切向力及破岩比功较大。

(3) 当斧形PDC齿以后倾角25 °进行破岩时,较以后倾角15 °破岩,裂缝已明显不易于向岩石自由面延伸,同时其体积破碎也难以形成。因此,为了破碎相同体积岩石时斧形PDC齿则需要更高的切向力与破岩比功,破岩效率也会降低。

综上所述,当斧形PDC齿直径为16 mm,斧刃角角度为120 °时,斧形PDC齿以后倾角15 °破岩所需切向力和破岩比功较小,对应破岩体积较大,破岩效率最高。

3.2 斧刃角对斧形PDC齿破岩的影响规律

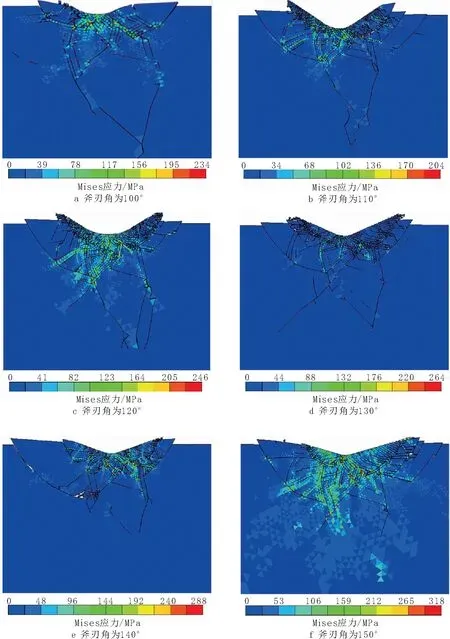

固定切削齿后倾角为15°,分别模拟斧刃角为100、110、120、130、140、150 °时的破岩效果。斧形PDC齿破岩时,切向力及破岩比功变化曲线及同一时刻X-Z截面侧向上岩石的裂缝扩展形态见图8、9。

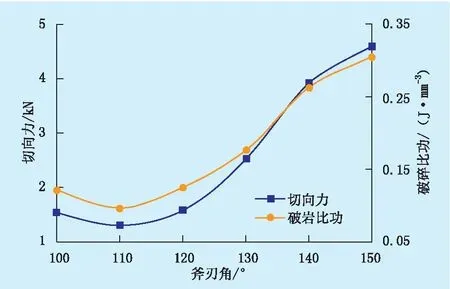

图8 不同斧刃角时斧形PDC齿切向力及破岩比功

图9 不同斧刃角情况下裂缝扩展形态

由图8可知,切向力及破岩比功均呈先减小后增大的趋势。下面选取3个角度,结合图8、9具体分析。

(1) 对比图9各子图可知,在后倾角相同的情况下,斧刃角的改变并没有影响侧向裂纹向自由面的扩展,但却影响了切向裂纹的生成。当斧形PDC齿以斧刃角110 °进行破岩时,较小的斧刃角会促进切向裂纹向岩石内部的延伸扩展。作为下一次破岩过程的起始裂纹,切向裂纹的延伸有助于斧形PDC齿以较小的切削力完成下一次破岩过程,因此,其破碎单位体积岩石所需外力功更少,破岩比功减小,破岩效率更高。

(2) 当斧形PDC齿以斧刃角100 °进行破岩时,较以斧刃角110 °破岩,可以发现随着斧刃角的减小,切向裂纹更易于向岩石内部延伸,但随着斧刃角的减小,会使斧形PDC齿与岩石接触面积减小,一次破岩过程中形成的体积破碎也会随之减小,从而导致斧形PDC齿破碎相同体积岩石所需外力功更大,破岩效率降低。

(3) 当斧形PDC齿以斧刃角150 °进行破岩时,较以斧刃角110 °破岩,可以发现随着斧刃角的增大,会抑制切向裂纹的生成,使其难以向岩石内部发展。即要完成下一次的破岩过程,斧形PDC齿会需要更大的切削力和破岩比功来完成,破岩效率更低。

综上所述,当斧形PDC齿直径为16 mm,后倾角为15 °时,斧形PDC齿以斧刃角110 °破岩所需切向力和破岩比功较小,破岩效率最高。

4 现场试验

某区块A井钻遇层位从上至下依次为第四系,新近系库车组、康村组、吉迪克组,古近系苏维依组、库姆格列木群,白垩系巴什基奇克组、巴西改组,完钻层位为白垩系巴什基奇克组。其中,第四系至吉迪克组分布巨厚砾石层,钻遇厚度为4 126~5 833 m,砾石砾径为1~20 mm,岩性主要为火成岩、变质岩和灰岩。该井段压实程度较强,砾石胶结良好,导致常规PDC钻头受到严重的冲击破坏,机械钻速大幅降低,钻头寿命缩短。

为了提高钻头在砾石层中的破岩效率,根据上文模拟结果,设计了一种装有斧形PDC齿的钻头,斧形齿设计参数:直径为16 mm,斧刃角为110 °,后倾角为15 °,侧转角为0 °。钻井参数:排量为40~60 L/s,转速为65 r/min,钻压为40~100 kN。

试验钻进井段为砾石层成岩段(3 018~3 873 m)。试验结果:斧形PDC齿钻头单只钻头进尺为398.0 m,平均机械钻速为3.69 m/h;常规PDC钻头单只钻头进尺为153.6 m,平均机械钻速为2.33 m/h。与常规PDC钻头相比,斧形PDC齿钻头单只钻头进尺提高了1.5倍以上,机械钻速提高了55%以上。可见,斧形PDC齿钻头在钻遇砾石层这种难钻地层时,可以有效地缩短钻井周期,提高钻井效率。

5 结论与建议

(1) 当斧形PDC齿以后倾角15 °破岩时,裂缝易于向岩石自由面延伸,形成的体积破碎最大,破岩效率最高。

(2) 在后倾角相同的情况下,斧刃角的改变没有影响侧向裂纹的发育。斧刃角越小,切向裂纹越易于向岩石内部发展,当斧刃角为110 °时,破岩效率最高。

(3) 对于斧形PDC齿破岩效率的影响研究,忽略了斧形PDC齿的耐磨性及抗冲击性,建议后续增加斧形PDC齿的冲击、磨损实验,综合优选斧形PDC齿工作参数。