地质聚合物与木质材料复合研究进展

2022-01-14潘大卫

潘大卫,张 扬

(北京林业大学木质材料科学与应用教育部重点实验室,北京100083)

胶黏剂作为生产人造板的重要组分,决定着人造板的质量等级与应用领域,其产品性能和技术创新是人造板工业高质量发展的重要衡量标尺。目前,我国人造板生产用胶黏剂仍以甲醛系树脂胶黏剂为主,其消耗量超过1500 万t,约占木材工业用胶黏剂消耗量的85.6%(来自2020年中国人造板产业报告统计数据),存在生产和使用环境甲醛污染的问题。降低有害甲醛系胶黏剂的消耗主导地位和推进环保型木材胶黏剂的研发开拓面临严峻考验。近年来,我国人造板产业转型升级的高质量发展新阶段对人造板的阻燃、耐候、耐水、环保和成本等方面提出更为严格的要求,这是有机胶黏剂难以解决的固有缺陷,却又是无机胶凝材料自身的材性优点。地质聚合物作为一种可替代高排放普通硅酸盐水泥的环保型无机胶凝材料应运而生。将地质聚合物作为无机胶黏剂与木质材料进行复合,不仅能从源头上解决人造板甲醛污染的问题,还可以有效提高人造板的耐久性和阻燃性。目前关于地质聚合物在木质复合材料中的研究主要集中于复合材料的创新开发和性能提升,木质单元作为填充材料强化增韧无机基体和地质聚合物作为胶黏剂胶接木质单元是2 种主要复合形式,而关于地质聚合物与木质材料结合界面结构解析和强化的研究较少。鉴于此,笔者综述了地质聚合物基胶黏剂的性能、与木质材料复合类型、在木质复合材料中的研究现状,并对今后地质聚合物作为木材胶黏剂的研究发展提出建议。

1 地质聚合物概述

1.1 地质聚合物的结构

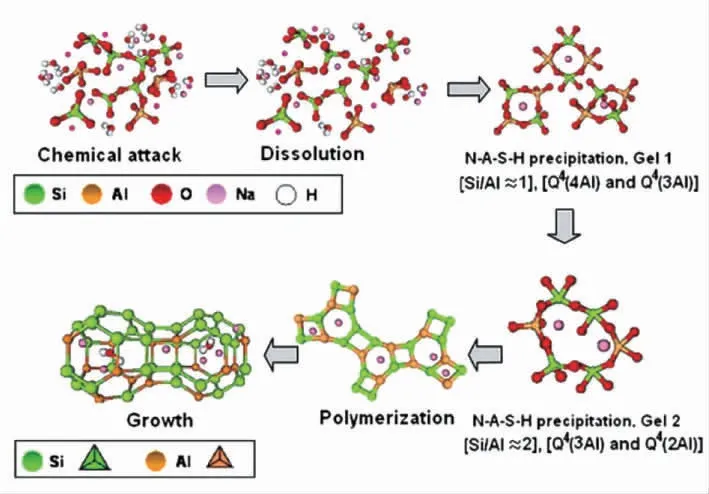

地质聚合物主要由铝氧四面体和硅氧四面体结构单元组成,是一种无定形到半晶态的三维立体网状结构的无机聚合物,其反应机理被认为是活性硅铝酸盐原材料中Si-O 和Al-O 在激发剂作用下断裂后再重组的反应过程,即人们所广泛接受的J.Davidovits 解聚和缩聚的理论。根据不同Si/Al 比聚合机理,可将地质聚合物材料的结构大致分为PS(-Si-O-Al-O-)、PSS(-Si-O-Al-O-Si-O-)和PSDS(-Si-O-Al-O-Si-O-Si-O-)3 类[1-2],具体的碱激发反应过程如图1 所示。

图1 硅铝酸盐碱激活反应的机理模型[3]Figure.1 Mechanism model of aluminosilicate alkali activation reaction[3]

1.2 地质聚合物的性能

(1)强重比高。在一定养护条件下,纯地质聚合物基体的体积密度约为1.3 g/cm3[4],通过发泡工艺制备的发泡型地质聚合物的体积密度可低至1.0 g/cm3[5],但其独特的三维立体网状结构赋予了地质聚合物可与普通硅酸盐水泥、石膏等无机材料媲美甚至更优越的力学性能,体现了强重比的明显优势,为地质聚合物与木质材料复合提供了强度保障。

(2)耐热、耐酸、耐久性优良。地质聚合物具备优异的耐高温性能,经碳纤维改性的地质聚合物复合材料可以在1000℃高温条件使用[6],地质聚合物在防火内壁和耐高温部件材料方面具有良好前景。地质聚合物固化稳定后,与绝大多数酸均不发生反应,地质聚合物是制造耐酸材料的优选。此外,地质聚合物网络结构稳定并且避免了碱集料反应,因此具备极强的自然条件破坏承受性能,优良的耐久性能,对于节能和环保具有更深远的意义[7]。

(3)节能环保。地质聚合物的主要原料来源于储量丰富的矿物资源(如偏高岭土)或粉煤灰、矿渣、钢渣等工业固体废弃物,部分生物质灰分也可以作为活性激发原料。同时有研究表明,与普通硅酸盐水泥相比,地质聚合物原料的制造可以减少44%~64%的温室气体排放,生产成本上降低7%~39%[8]。因此,地质聚合物在木质材料中的研究应用,不仅可以从源头上解决有害气体的污染问题,同时也是实现污染资源变废为宝、节能减排的良策。

(4)碱性强。碱激发地质聚合物的一系列化学反应(包括溶解、扩散、重组、固化)都需要在高碱环境下进行,新拌浆体的pH 值可达到13~14。然而高碱性环境并不利于地质聚合物与木质材料之间的结合,木质材料中的一些组分会被溶解出来而形成弱界面层效应[9]。

(5)脆性高。地质聚合物与水泥、陶瓷等材料类似,具有延伸率小、脆性较大的特点,不利于地质聚合物与木质单元之间的胶接,因为木质原料会随着温湿度的变化反映出干缩湿胀特性,极易导致与胶黏剂之间相互剥离甚至开裂。因此,应用于人造板生产的胶黏剂需要具备与木质单元尺寸变化相适应的响应性,即适当的韧性。

2 地质聚合物与木质材料复合类型

2.1 木质单元作为填充材料增强无机基体

与常见的水泥刨花板、石膏刨花板等无机碎料板相似,以地质聚合物为无机基体,木质单元为填充增强材料也可以制备出综合性能良好的地质聚合物基木质复合材料,而且更加健康环保,并具备优异的阻燃和隔热性能。

最早的木材与地质聚合物复合技术应用是在20 世纪80年代开发的防火建筑材料,是一种以地质聚合物纳米复合涂层通过一步法制备的防火刨花板[10]。随后,诸多学者在地质聚合物与木质单元及其他生物质材料相容性方面开展了大量研究。Chen 等研究了碱预处理甜高粱纤维对粉煤灰基地质聚合物的增强作用,研究发现:当纤维含量达到2%时,拉伸强度、弯曲强度都有所增加,而且地质聚合物基体出现明显的脆性破坏到塑性破坏转变[11]。Alomayri 等研究了棉纤维增强粉煤灰基地质聚合物的物理力学性能,结果表明:棉纤维的适当添加可改善地质聚合物复合材料的力学性能;当纤维含量为0.5 wt%时,抗弯强度和断裂韧性均有所提高地质聚合物,密度降低[12]。Furtos 等将较高比例(5%~35%)木纤维与地质聚合物混合,研究了其力学和热学性能,研究表明:复合材料的力学强度、密度和导热系数均随着木纤维含量的增加而降低,20%木纤维添加量已经是复合材料可接受力学性能的极限[13]。基于提高农林剩余物和工业废弃物的附加值,也为了进一步开发利用高岭土矿物资源,南宁师范大学的郑广俭研究团队先后将稻草纤维、杉木纤维等农林废弃物与地质聚合物进行复合,研究表明多种植物纤维与地质聚合物有良好的相适性[14-17]。为了研究木粉与地质聚合物之间的相互作用,北京林业大学的张扬研究团队将木粉(1%~20%)与粉煤灰基地质聚合物进行复合,发现添加5%的木粉可以有效提高地质聚合物的韧性,但随着木粉含量的增加,木粉发生降解,地聚合程度降低,木粉与地质聚合物之间的界面结合削弱,导致材料力学性能降低[18]。随后,该团队进一步通过形貌分析和强度分析研究了木材组分对地质聚合物的影响作用,发现较低含量(5%)的木质素、纤维素和半纤维素可以提高纯地质聚合物的抗弯和抗压强度,木质素和半纤维素含量的增加则导致复合材料的多孔性和脆性断裂,并降低复合材料的抗弯和抗压强度,半纤维素的碱性降解降低了地质聚合物聚合程度[4]。Asante 等研究了木材“热水-干燥”循环预处理和粉煤灰粒径对地质聚合物木质复合材料性能的影响,结果表明:木刨花经过热水预处理后能提高复合材料的强度,这是因为热水处理可以除去刨花中的部分抽提物,增加了刨花与地质聚合物之间的相容性。同时,减小粉煤灰粒径也能提高复合材料的强度,这是因为比表面积的增加而提高了基体的反应活性[19]。

2.2 地质聚合物作为胶黏剂胶接木质单元

地质聚合物除了以主体的形式与刨花、纤维、木粉等尺寸较小的木质单元进行复合,还可以作为胶黏剂胶接单板、木板等较大幅面的木质单元,如胶合板、单板层积材、结构集成材等。相比于木质单元作为填料,地质聚合物通过涂胶法与木质单元进行胶接大幅度降低了其在木质复合材料中比重,这也使得木材材性优势得到充分的体现,最终复合材料具备更高的可加工性、可装饰性和韧性。

伊朗塔比阿特莫达勒斯大学的Shalbafan 团队通过自动粘接评估系统(ABES)进行测试,证实了地质聚合物在木质复合材料粘接应用上的潜在价值,发现水玻璃模数、固含量、碱用量、热压工艺参数均对胶合性能产生显著影响[20]。该团队进一步研究了硅铝酸盐组分配比、热压工艺参数、各种添加剂对地质聚合物的胶接性能影响,通过各参数的调控和优化,可制备出弯曲强度和弹性模量高于脲醛树脂的胶合木[21-24],但胶合试件的耐水性能仍有待提高。地质聚合物还可用于建筑结构木材和砖块之间的补强材料,Gouny 等证实了地质聚合物比传统砂浆更牢固的粘结作用,能有效减少木-砖之间裂缝的产生,并通过红外、热分析和魔角旋转核磁共振等方法研究反应机理,认为地质聚合物可渗透木材而产生机械联锁和化学结合[25-27]。

2016年以来,张扬研究团队在地质聚合物基木质复合材料方面继续开展研究工作,重点研究了无机基体的强化增韧和胶接界面的增容结合。首先以水性聚氨酯(WPU)为增韧剂,对地质聚合物进行有机-无机杂化增韧改性,结果发现WPU 与地聚物具有良好的相容性,并且通过改性减少了无机基体的微裂纹[9];此外,通过苯丙乳液有机掺杂与硅烷剂偶联协同作用,在地质聚合物中形成韧性膜而改善其脆性,达到增韧效果,并且能够提高地质聚合物与木材的界面相容性,从而增强地质聚合物与木材的胶合剪切强度[28];采用适量大豆分离蛋白对地质聚合物的原位增韧改性,发现地质聚合物与木材间界面结合良好、干态胶合性能提高[29];通过研究木材埋入深度、木材表面粗糙度和湿度条件对地质聚合物与木材界面结合性能的影响,发现增加木材的嵌入深度、提高木材表面粗糙度、控制固化过程中的水分条件等方法可提高地质聚合物与木材复合材料的界面结合强度[30];采用无机纤维对地质聚合物进行增韧改性,通过掺入碱刻蚀玄武岩纤维提高了地质聚合物基体的韧性,相较于纯地质聚合物,其抗折强度提高了154%,压折比降低了41%,碱刻蚀玄武岩纤维掺杂后的地质聚合物与木材的剪切强度相比于纯地质聚合物提高了121%[31]。

上述研究与探索明确了地质聚合物作为人造板胶黏剂的可行性,同时也表明地质聚合物的水热胶接强度有待提高。为提高木材与地质聚合物的界面相容性,邓穆玲等使用硅烷偶联剂对杨木单板进行预处理,结果表明:偶联剂处理后,木材表面形成的硅烷薄膜层,有利于促进地质聚合物在木材内部的渗透,以浓度为10%的KH550 偶联剂处理后,湿态胶合强度比未处理材提高了41.5%[32]。笔者采用氯化钙溶液涂覆木材表面,通过热压工艺与地质聚合物快速原位聚合形成钙化地质聚合物,形成稳定的地质聚合物/木材胶合界面,研究表明:钙化地质聚合物能在热压过程中实现碱液渗透阻滞和原位增强的双重作用,有效消除了碱/木材弱界面层的负面影响,实现了地质聚合物/木材胶合界面的微观结构重构强化;当以2.0 mol/L 氯化钙溶液预处理木材时,胶合板的湿剪切强度从0.45 MPa 提高到0.87 MPa,较未处理试件提高了93 %,满足II 类胶合板使用强度要求;相较于工业用脲醛树脂,地质聚合物的固有阻燃性使胶合板产品的第一热释放速率峰值降低了42.6%,总热释放量降低了28.9%[33]。

3 结语

地质聚合物基胶黏剂可以从源头上解决人造板甲醛释放问题,且原材料丰富、环保节能,迎合了人们对安全、环保的追求。地质聚合物基胶黏剂未来研究重点将主要从木-地结合机理、木-地比例调控和制备工艺优化3 方面继续深入和开展。

(1)木-地结合机理——界面结合结构解析和增强

地质聚合物与木质单元结合界面存在不确定性化学反应,与传统有机胶接木质单元界面存在很大的差异。地质聚合物胶接木材界面结构的物质组成和结构形态十分复杂,在宏观尺度上不能检测和分析其结构特征和力学性能,故无法解析其形成机理和破坏机制,无法指导结合界面的重构和增强。因此,木质单元与地质聚合物之间的化学结合作用需要进一步研究,而且需要从纳米尺度甚至分子结构上解译界面区域的结构和性能,这也是建立地质聚合物胶接木质单元耐水性能增强机制的必要前提[33]。

(2)木-地比例调控——实现主体到辅料角色转变

在人造板行业中,刨花板或纤维板生产常以喷雾法或干法施胶的工艺,借助高压设备将胶液分散为雾状悬浮状态,使胶黏剂与木质单元能进行充分的混合,施胶量一般只需在10%以下即可完成生产[34]。对于地质聚合物基木质复合材料,尤其是木质单元作为填充材料增强无机基体,木质材料的掺量大多在1%-20%之间,添加量的提高则会引起木质材料的团聚或大量降解,最终导致复合材料的溃散,难以固化成型。这意味着在复合材料中地质聚合物为“主体地位”,而木质材料只是“辅料添加”的角色。地质聚合物在复合材料中“主体地位”的主要原因在于:与传统有机胶黏剂相比,新拌地质聚合物密度较高且黏度过大,不能实现喷雾施胶而只能通过搅拌添加,木质材料掺量过高则导致结团。因此,不断优化地质聚合物物料配比或从微观层面进行分子结构设计,实现地质聚合物从主体到辅料的角色转变有重大实际意义。

(3)制备工艺优化——从研究开发走向实际生产

综合地质聚合物在木质材料中的研究现状,复合材料的制备绝大多数仍以常温常压的工艺,虽然可以获得综合性能优异的板材,但往往需要数天的陈放和严格的养护条件,高昂的时间成本难以满足实际生产效率要求。实际上通过温压或热压的方法可以提高地质聚合物反应程度[35-37],不仅可以制备出性能更优的地质聚合物基体,还可以大幅缩短反应时间和提高生产效益。随着地质聚合物基胶黏剂研究的深入与制备工艺的逐步优化,作为潜力巨大的环保型无机胶黏剂,地质聚合物基胶黏剂将逐步实现从研发阶段到实际生产的跃迁,并在木质复合材料生产中逐步凸显市场优势。