全向移动平台的结构设计

2022-01-14司文展朱文亮王素红马丛鑫

司文展 朱文亮* 王素红 马丛鑫

(1、江苏海洋大学机械工程学院,江苏连云港 222005 2、连云港市水利局,江苏连云港 222006)

传统的移动平台仅拥有两个自由度,转弯时需要适宜的转弯半径,在狭小空间转弯时,有时需要不停地进行停车再调整,降低了物流效率。为了适应狭窄的工作环境和降低仓储空间成本,全向移动平台应运而生[1]。本次设计的麦克纳姆轮式的全向移动平台可以在平面内克服旋转半径限制,实现直行、横移和原地自转。与传统的移动平台相比,全向移动平台运动动态性好,能在狭窄的空间中零回转半径工作,节约仓储成本[2]。为了适应工厂更加复杂的工作要求,本次设计的全向移动平台具有升降功能。

1 设计参数

结合工厂实际使用需求,确定移动平台的设计参数(表1)。

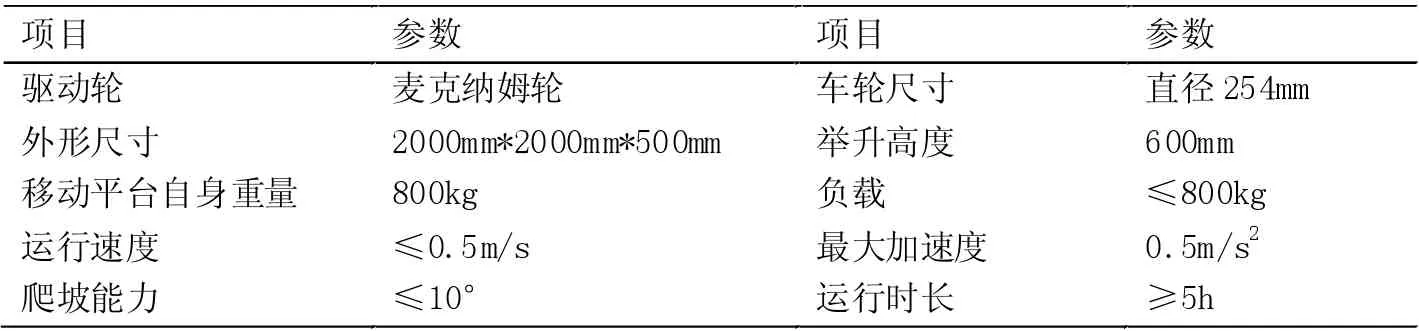

表1 移动平台设计参数

2 移动平台轮组设计

2.1 轮组设计方案

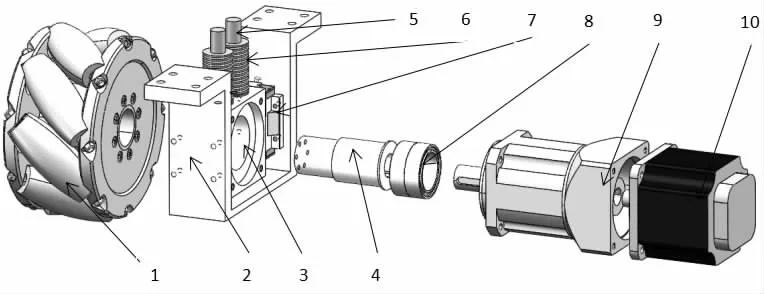

移动平台轮组是移动平台整车设计中最重要的部分,轮组结构和选型的合理性直接影响整车的运行效果。轮组的设计采用模块化的思想,主要由麦克纳姆轮、减速机、驱动电机、直线导轨滑块、模具弹簧等标准件组成,有利于提高互换性,降低机械设计成本和装配难度[3]。

2.2 减震设计

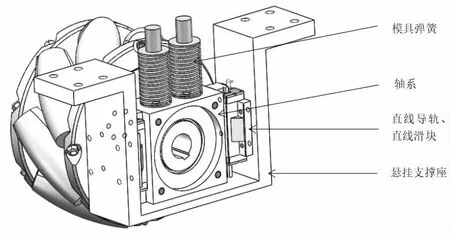

全向移动平台运动时,车轮与地面的接触性能直接影响着整车的平稳性和运动控制的精确性,悬挂机构可防止运动过程中产生的振动使产品内部零件松动或损坏,也可降低对移动平台的定位精度产生的影响[4]。图2 为弹性悬挂结构。

图1 轮组爆炸图

图2 弹性悬挂结构

本次设计的弹性悬挂结构每个轮组配备两个模具弹簧,依靠弹簧将运动产生的势能转换为弹性势能来达到减振的目的,质量轻、体积小,而且维护更换简单方便、成本低、性价比高[2]。悬挂机构的创新设计,有效的解决了地面不平情况下单轮滑移的问题。

2.3 关键部件选型

驱动电机与减速机的选用:

电机与减速器的选型,就是通过计算移动平台驱动时所需的驱动功率及电机的输出扭矩,来选取满足整车运输能力的型号。

移动平台在运动的过程中必须克服滚动摩擦阻力Ff、坡度阻力Fr与加速阻力Fa,所以移动平台运动时所需要的总驱动力Ft可以表示为:

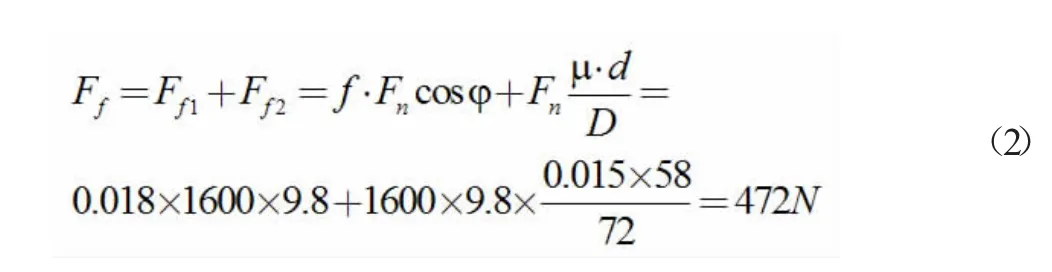

2.3.1 摩擦阻力Ff

摩擦阻力主要分为轮子与地面的摩擦阻力Ff1和轮子与轴承的摩擦阻力Ff2两部分[5]。移动平台满载时加上自身重量约1600kg,在混凝土地面上运动,其地面阻力系数f=0.018,φ=00。本文选用的轴承摩擦系数μ 为0.015,轴承轴径d=58mm,D=72mm。则滚动摩擦阻力可以表示为:

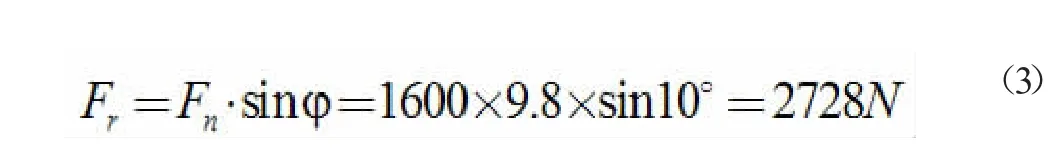

2.3.2 坡道阻力Fr

移动平台实际行驶的路面并非理想化,而是存在一定的坡度,当移动平台运动到有坡度的地方时,重力将分解出一个沿着坡度方向的阻力,这个阻力就是坡度阻力Fr[6]。本文设计的工作地面最大坡度为100,则移动平台受到的坡度阻力Fr:

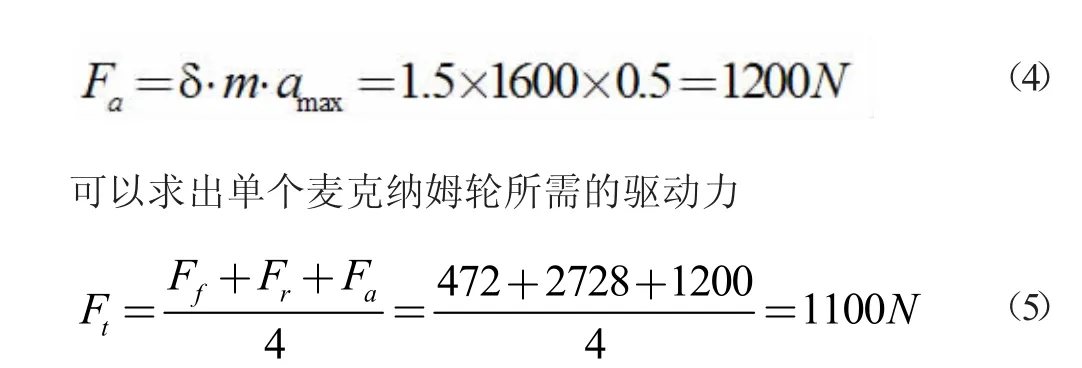

2.3.3 加速阻力Fa

移动平台小车加速行驶时,需要克服其质量加速运动时产生的惯性力,称为加速阻力C。车辆的质量分为平移质量和旋转质量两部分。为了简化其力学计算过程,一般采用等效的方法将旋转惯性力转换为平移惯性力[7]。初算动力学时,以满载车辆为对象近似的取δ=1.5。则加速阻力Fa表示为:

移动平台的最大行驶速度Vmax=0.5m/s,电机的传动效率ε=0.85,则电机的功率为:

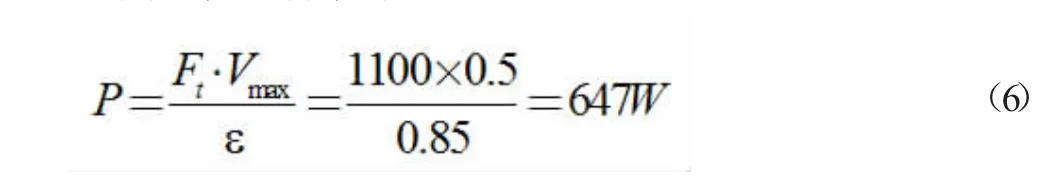

为选取合适的电机,本文采用轮子转速和电机功率来计算。移动平台运动的最大速度Vmax=0.5m/s;运动时间t=1min;Mecanum 轮包络圆的直径D=254mm,则轮子的转速为:

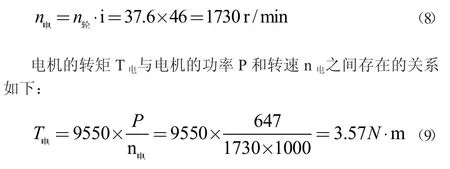

电机转速经过减速机传递给轮子,本文选取的减速比i=46,则电机的转速n电:

综上所述,本文设计的全向移动平台选用苏州同毅的低压直流伺服电机130SV-15030BA,配套驱动器IXL.II50.100.48.C,额定电压48V,额定输出功率1500W,额定转速3000r/min,额定力矩4.77N·m,峰值力矩为9.54N·m,额定电流39 +-10%。减速器为欧得克PLX120 行星减速机,减速比为46,额定输出扭矩为245N·m,额定输入转速为3500r/min,容许径向力为6700N,效率可达到94 。

3 升降机构设计

升降平台作为独立模块,安装在驱动平台上可以组合成起重机械,将物件送至指定高度。剪叉式升降机构是指在驱动机构的驱动下,驱动执行装置产生小位移行程的同时将驱动力传递给剪叉装置。剪叉装置作为剪叉式升降机构的主体具有折叠伸展性能,它受到驱动执行装置的驱动并将驱动执行装置的小位移行程放大成竖直方向的较大行程,具有结构紧凑、易操作、负载大、驱动装置多样等优点[8]。

本文设计的剪叉式升降机构由液压动力单元提供动力,升降平台自身具备滚轮限位槽、机械限位开关以及防坠落油缸等多级安全防护装置,保证升降平台在工作过程中安全可靠。液压动力单元的选型是本节的重点。

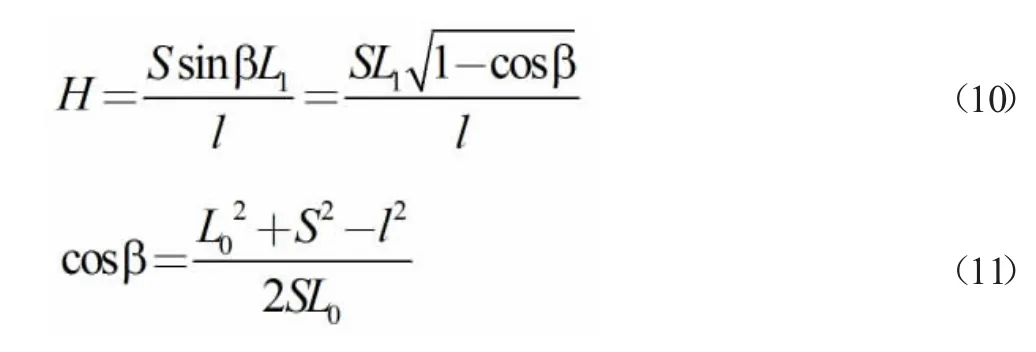

图3 升降机构示意图

上式中:

H- 升降平台的高度(不包括移动平台底盘);

L0-A 点到C 点长度,即机架长度;

L1-A 点到E 点长度,即交叉臂长度;

l- 交叉臂固定铰支点A 到交叉臂与液压缸前鱼眼铰接点N 的距离;

S- 液压缸展开总长度;

α- 交叉臂与水平线夹角;

β- 液压缸与水平线夹角。

当S 最大时升降机构到达最大高度,根据已知条件和设计参数可以求出l 的大小,即铰接点N 的位置。已知L0=1650mm,L1=1740mm,S=900mm,取l 为1000mm 代入式(10)和(11)中,可以求出H≈601≥600,所以当l=1000mm 时满足设计要求。结合该剪叉升降平台的受载工况,建立力学模型,并求解平衡方程,可得到液压缸活塞推力与夹角θ 与α 的函数关系:

由几何关系可以算出Tmax≈2.42Q。升降平台最大负载800kg,升降平台自重按照200kg 计算,可以得出液压动力单元必须提供不小于2.42 吨的推力才能满足设计要求。

综上所述,本次设计选用48V 液压动力单元,活塞杆行程390mm 最大负载3.5 吨,效率可达到95%,完全满足最大升降高度600mm,最大负载800kg 的设计要求。

4 其他机构结构设计

4.1 主体结构

主梁采用整体焊接、局部加强的原则。移动平台车架不仅要承载货物,而且需要便于安装和承载控制器、电池、驱动电机以及其他附件,同时在运动的工程中保证各安装部件之间不会发生干涉(图4)。

图4 主体结构简图

4.2 抽拉式电控箱和储物箱

电控箱和储物箱安装在移动平台两侧,电控箱的安装位置直接影响调试和后期维护的便捷性,因此设计了一种抽拉式电控箱,在电控箱底部安装滑轨,可以方便快捷的打开电控箱。为了方便操作者放置常用维护工具,在电控箱对称位置设计了储物箱(图5)。

图5 抽拉式电控箱

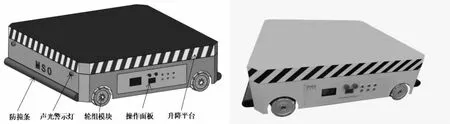

5 整车总体装配

5.1 移动平台采用模块化设计,主要由基础移动平台、电动升降平台、电控柜和电池组等组成。

5.2 基础移动平台包括:结构梁框架、10 寸4 轮组、弹性悬挂、电池组、充电模块等。

5.3 升降平台包括:液压动力单元、升降行程限位开关、急停开关等组成,图6。

图6 全向移动平台总体方案和样机图

6 结论

本文设计了一种四轮对称结构的Mecanum 全向移动平台,通过理论计算得出移动平台运动所需的驱动力,升降平台工作所需的推力,并对伺服电机、行星减速器和液压动力单元等关键部件进行选型。运用模块化设计把移动平台分为几个部分,降低了装配难度和批量生产成本。通过对样机的实际测试结果表明:

6.1 全向移动平台的具有装配简易,灵活性很强,运动稳定等特点,实现了二维平面内任意方向的移动功能,包括直行、横行、斜行、任意曲线移动、零回转半径转动等全向移动形式[9]。

6.2 所选用的伺服电机和行星减速机满足驱动力的要求,满载情况下整车驱动性能较好。

6.3 液压动力单元的选用满足设计参数要求,可以举升设计重量到指定高度并且运行平稳。

6.4 悬挂机构的创新设计,有效的解决了地面不平情况下单轮滑移的问题,提高了移动平台的定位精度。