地面井抽采卸压瓦斯技术在新疆大倾角多煤组矿区的应用

2022-01-14王广宏

王广宏

(中煤科工集团重庆研究院有限公司,重庆 400037)

新疆矿区是典型的多煤组矿区,不仅煤层松软,钻孔施工困难,成孔率低,而且煤层透气性差,抽采瓦斯效率低。新疆焦煤集团各矿、新疆大黄山煤矿及南疆的库拜煤田部分煤矿等开采的煤炭,都是优质主焦煤或配焦煤,目前都面临瓦斯含量高的问题。为了提升新疆煤炭战略地位,建设大型煤炭基地,积极推进瓦斯抽采与利用,解决新疆区域瓦斯抽采率较低问题,国家和新疆自治区政府先后出台了一系列政策,“十三五”期间设立了重大专项课题,专门研究新疆大倾角多煤组煤矿区瓦斯抽采与利用问题,以期提高煤层瓦斯抽采效率,确保煤矿安全采掘,尽快实现新疆煤层气开发利用初步产业化[1-2]。

笔者以新疆艾维尔沟矿区为试验点,针对大倾角多煤组地表岩层移动与覆岩破坏特征,分析了艾维尔沟矿区大倾角多煤组地面井失稳机制,合理设计了地面井位置,优化了井身结构及钻固井工艺,并进行了适用性试验考察,为新疆矿区大倾角多煤组地面井高效抽采瓦斯提供了技术支撑及示范作用。

1 矿区概况

新疆艾维尔沟矿区位于天山山脉,矿区内断裂较发育,横切断层稀少,多为规模较大的走向断层。试验工作面开采4#煤层,工作面煤层瓦斯含量为6.15 m3/t,残存瓦斯含量为1.53 m3/t;煤层平均倾角为28°,煤层平均厚度为2.8 m,含2~3层夹矸,可采厚度2.0~2.6 m,为全矿井大部分可采的稳定煤层。4#煤层上方1#及2#煤层缺失,上距3#煤层平均为17.54 m,下距5#煤层平均为34.51 m。

2 地面井布置

2.1 井位选择

从工程安全、抽采瓦斯效果及施工条件等方面考虑,地面井位置选择主要考虑2个方面[3-6]:

1)地面井位置应为采动影响下采场覆岩层运动影响综合效应较弱的位置,以最大程度地回避岩层剪切、离层、挤压等运动对钻井套管的破坏作用;

2)地面井位置应选在钻井抽采效果显著,且有利于最大程度抽采回采工作面附近瓦斯的位置。

井下煤层开采后,其顶板岩层会发生破坏、垮落及移动变形。从煤层顶板到地表划分为“三带”:垮落带、断裂带和弯曲带。根据新疆大倾角煤层开采时地表沉降下沉特征,在工作面端部的倾斜度最大,岩层间的相对错动也最大,反而在工作面中部由于整体岩层的下沉导致中部附近岩层间的相对错动较小。如果地面井布置在煤层倾向靠近中部位置,则可以减小由于岩层错动导致的地面井剪切变形[7-12]。

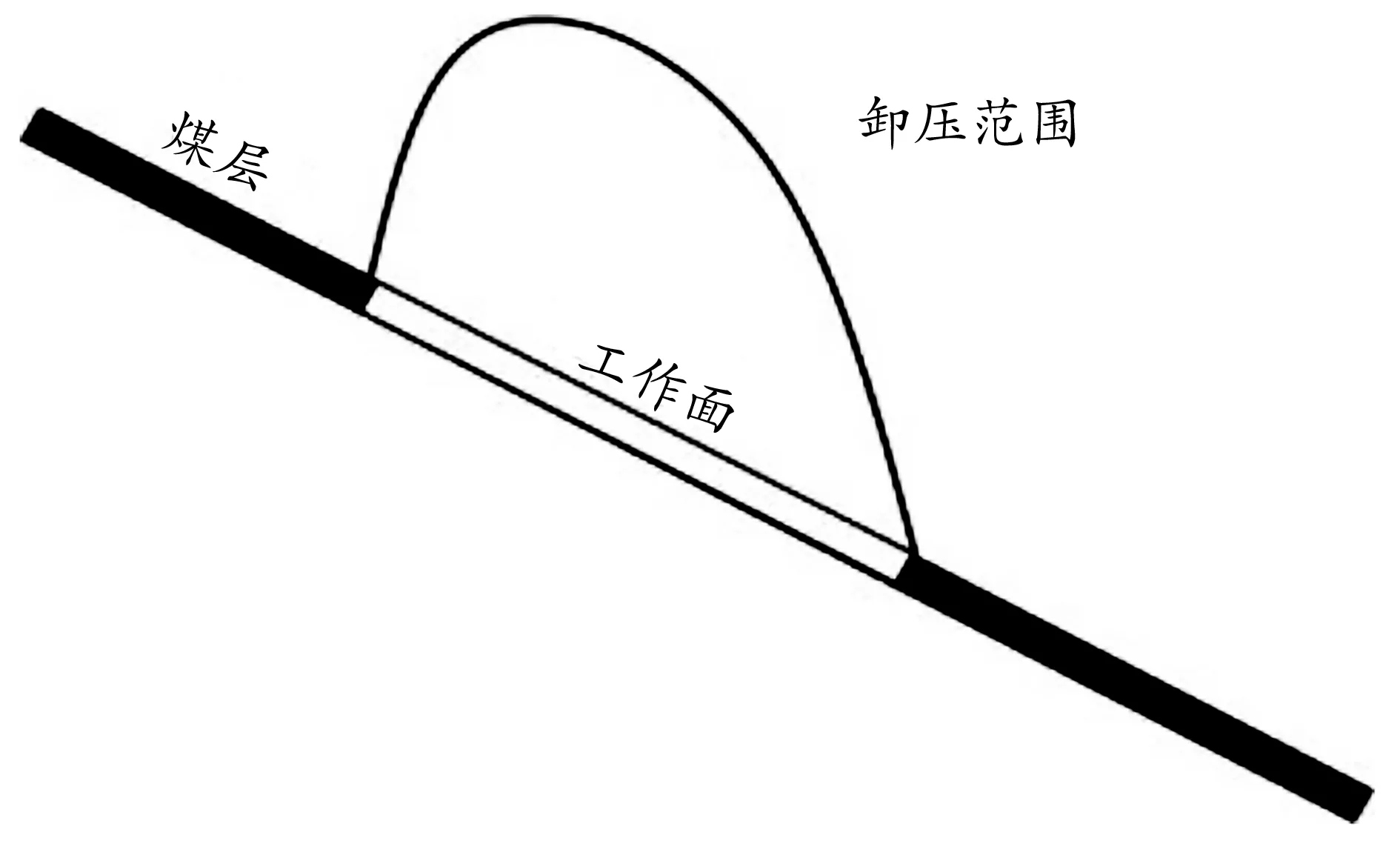

大倾角煤层开采卸压情况与水平及近水平煤层存在一定的差异,新疆大倾角煤层开采后的卸压范围大致可以描述为如图1所示的形状。

图1 大倾角煤层开采卸压范围示意图

由图1可以看出,煤层倾斜方向两端的卸压区垂直长度较短,如果地面井布置在靠近煤层倾斜方向两端的位置,则可以有效减小地面井穿过岩层破碎带的长度,极大地降低破碎岩体对地面井的挤压变形作用。

根据理论的采动卸压区域,可将地面井布置于上、中、下3个区域,根据实际工程量、预期抽采瓦斯效果、地面井穿过破碎带的长度等因素,比较这3种布井方式,见表1。

表1 布井方式比较

从瓦斯富集情况的角度来看,大倾角煤层采动区分为5 个阶段(Ⅰ~Ⅴ),如图2所示。

图2 瓦斯运移情况及富集区示意图

在大倾角煤层回采过程中,第Ⅱ、Ⅲ和Ⅳ阶段为采动活跃区,瓦斯涌出量大,采场上方的裂隙场属于瓦斯富集区,为地面井抽采瓦斯重点区域;第Ⅴ阶段为采动稳定区,断裂带内的“O”形圈属于瓦斯富集区,该区域也是地面井抽采的重点区域[13]。

因此,大倾角煤层开采地面井位置的选择需要综合分析岩层移动对地面井的影响、抽采瓦斯效果及煤层卸压范围等因素。结合新疆大倾角煤层开采具体情况,地面井走向应尽量布置在靠近工作面回风巷一侧,倾斜方向应尽量布置在端部与中部之间的区域。

2.2 地面井结构

1)抽采层位确定

工作面回采后,随着岩层的下沉,在层与层之间出现沿层裂隙,岩层下沉破断形成竖向破断裂隙,根据这一运动特征,采动裂隙可被划分为“横三区”和“竖三带”[14]。试验工作面煤层开采厚度为2.4 m,经计算得到垮落带高度为10.25~12.65 m,断裂带高度为47.18~51.18 m。因此,将地面井抽采层位布置在开采煤层顶板12.65 m以上。

2)井身结构优化

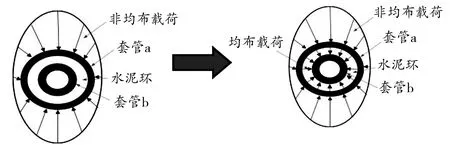

根据新疆大倾角煤层开采特点,套管利用双层组合结构来有效减弱非均布载荷对其的影响,通过较软的水泥环,不仅使外层套管能承受部分载荷,吸收一部分应变能,而且将剩余的非均匀载荷重新分布后,比较均匀地传递到内层套管上,如图3 所示[15-16]。

图3 套管在非均布载荷作用下的示意图

1号井设计三开结构,分段施工,钻井深度166 m。一开采用ø444.5 mm钻头钻进,钻入稳定基岩10 m后下套管,套管固井水泥施工深度30 m;二开采用ø347.6 mm钻头钻进至煤层底板以上60 m处,采用水泥浆上端局部固井工艺,固井长度70 m;三开采用ø241.3 mm钻头钻进至4#煤层底板下方5 m处,下筛管至4#煤层顶板,不固井。三开筛管作为抽采瓦斯采集管,为保证其强度,筛管上半段30 m的透气孔尺寸为200 mm×40 mm,下半段30 m的透气孔尺寸为200 mm×20 mm,透气孔呈间隔轴对称布置,彼此间距200 mm。地面井结构如图4所示。

图4 地面井结构示意图

3)套管防护装置

受采动影响,地面井套管将发生拉伸、剪切及拉剪综合型破坏,因此在钻井套管容易发生破坏的位置应安装防止套管受各种类型破坏的防护结构,依靠防护结构减弱套管受剪切、拉伸等的破坏作用,保障采动区地面井瓦斯抽采的顺利进行[17]。

①地面井套管偏转防护装置

为防止地面井套管受采动影响而发生剪切破坏,在易发生剪切破坏的部位安装套管偏转防护装置,设计原理及实物如图5所示。

图5 偏转防护装置设计原理及实物图

②地面井套管伸缩防护装置

为防止地面井套管受采动影响而发生离层拉伸破坏,在易发生拉伸破坏的部位安装套管伸缩防护装置,设计原理及实物如图6所示。

图6 伸缩防护装置设计原理及实物图

3 地面井抽采数据及影响分析

1)瓦斯抽采浓度及抽采量

地面井抽采瓦斯浓度(甲烷体积分数,下同)和抽采瓦斯量与煤层赋存条件、工作面推进速度、周期来压和抽采时间等因素有关。地面井抽采瓦斯与工作面距1号地面井距离关系如图7所示(过井距离,没有推过为“-”,推过为“+”;井下工作面数据自工作面过井距离-30 m开始收集)。

图7 地面井日抽采瓦斯量、瓦斯浓度与工作面距地面井距离的关系

由图7可以看出,随着工作面逐步向钻孔推进,受工作面顶板来压影响,上覆煤岩层产生采动裂隙,煤层的透气性增加,抽采瓦斯浓度增高,日抽采瓦斯量也逐渐增大,在33 m附近时,最大抽采瓦斯浓度达到30.5%,最大日抽采瓦斯量达到1 207 m3。随着采空区不断压实,抽采瓦斯浓度有所下降,每天抽采瓦斯量逐渐减少,维持在700~800 m3。

当工作面推进至地面井附近时,瓦斯浓度降低,每天的抽采瓦斯量急速减小,主要是由于地面井井底距煤层顶板较近,漏风严重造成的,因此,应将地面井井底上提,上提合理距离为10~15 m,并在后期进一步试验验证。

在抽采过程中,地面井平均抽采瓦斯浓度为15.67%,瓦斯浓度偏低,可能是由于开采煤层埋深较浅,地面井二开封孔深度(仅70 m)不足,导致地面井通过采动裂隙与地表贯通造成的,因此,预计合理封孔深度应在100 m以上,需要在后期进一步试验验证。

2)工作面瓦斯涌出量

工作面瓦斯抽采率是指工作面回采期间,从工作面抽采出来的瓦斯量占采动卸压涌出瓦斯量的比例。由于试验工作面开采煤层原始瓦斯含量较低(6.15 m3/t),使用通风系统可以治理正常的采掘卸压涌出瓦斯,所以未采取井下抽采瓦斯技术。因此,试验工作面总的卸压瓦斯涌出量为地面井抽采瓦斯量与井下风排瓦斯量之和,即地面井抽采瓦斯量比例为卸压涌出瓦斯抽采率,地面井抽采瓦斯占卸压瓦斯涌出量比例如图8所示。

图8 地面井日抽采瓦斯量占工作面瓦斯涌出量比例

由图8可以看出,随着工作面逐步向地面井推进,地面井正常运行情况下,抽采瓦斯比例为37%~63%,平均比例为53%,表明地面井在工作面推过后井身结构稳定,防护措施得当,套管基本未发生异常变形破坏,能够确保地面井持续稳定地抽采瓦斯。

4 结论

1)大倾角煤层地面井应布置在沿走向靠近工作面回风巷一侧,沿倾斜方向应布置于端部与中部之间的区域,不仅能有效减少地面井穿过岩层破碎带的长度,而且可高效抽采瓦斯。

2)设计了地面井套管偏转防护装置和伸缩防护装置,确保地面井套管能在局部位置发生小量的偏转和伸缩,降低了地面井局部发生失稳破坏的风险。工作面推过地面井后套管基本未发生异常变形破坏,抽采瓦斯持续稳定。

3)当工作面推进至地面井附近时,瓦斯浓度降低,其原因主要是由于地面井抽采层位距煤层顶板较近,漏风严重造成的。抽采过程中,地面井平均抽采瓦斯浓度偏低,其原因主要是由于地面井二开封孔深度(仅70 m)不足,导致地面井通过采动裂隙与地表贯通造成的。