电解锰渣固化及用于道路填方环境安全性研究

2022-01-13陈菁林

陈菁林,杨 博

(重庆交通大学 土木工程学院,重庆 400000)

电解锰渣(以下简称为锰渣)是生产电解锰时的酸渣,其中含有大量有害物质。目前锰渣的特点之一是排放量大,综合利用率特别低。近年来,由于滥挖锰资源,锰矿品位下降,生产1 t电解锰会产生8~9 t锰渣。大量锰渣不仅是工业原料的浪费,而且对环境造成了危害。

目前,中国是世界上最大的电解锰生产国,电解锰产量约占世界的98%。到目前为止,还没有真正的工业技术能够在短时间内解决锰渣的问题。为了解决这个问题,国内外研究人员进行了大量的试验,希望对锰渣进行回收利用,有研究人员认为将锰渣固化后应用于道路填方材料不仅可以解决储存问题,还可以减少水泥等土方等建筑材料的消耗且增加锰渣的利用率[1]。

为探讨锰渣的固化效果和作为道路填方对环境的安全性影响,通过粉煤灰、水泥、生石灰等对锰矿渣进行固化,通过浸出试验研究锰渣中锰的浸出浓度,利用回填的方式模拟锰渣作为填方材料时锰的真实浸出浓度,以此综合分析对环境安全性的影响。

1 锰渣的理化特性

1.1 锰渣的化学成分

试验使用的锰渣来源于贵州铜仁某锰渣渣库,其粒径小于80 μm的占总体的80%。其主要氧化物成分见表1[2]。

表1 电解锰渣中的主要成分 %

通过X射线荧光光谱分析和表1中的数据分析,锰渣的主要成分以氧化物的形式存在,故锰渣中氧元素的含量较高,锰渣的成分主要有SiO2、Al2O3、Fe2O3、SiO3和MnO等[2]。

1.2 锰渣浸出毒素分析

对锰渣进行浸出试验,将结果按照《污水综合排放标准》(GB 8978—1996)进行对比分析,结果见表2。

表2 锰渣浸出毒性结果 mg/L

根据结果可知,锰渣浸出液中Mn和Pb的浓度均超过了排放标准,锰渣属于工业固废Ⅱ类。

2 固化试验

将锰渣烘干后打碎磨成粉末状过0.150 mm(100目)筛,每组试验准备100 g锰渣,分别加入不同掺量的固化材料,其中,粉煤取5%~25%设置5种掺量,生石灰取4%~10%设置4种掺量,水泥取6%~12%设置4种掺量,掺量均以锰渣的质量百分比为定。将锰渣和固化材料充分拌和后,加入一定量的水进行二次搅拌,充分反应后养护24 h后进行浸出浓度测试,最终确定各组试验的固化效果。根据浸出毒素试验结果,本次研究仅对Mn和Pb的固化效果进行研究。

2.1 粉煤灰

粉煤灰由于其内部存在Al、Si和Ca等氧化物,可以对重金属起到一定的吸附性。同时,由于粉煤灰的较大比表面积也加强了粉煤灰对电解锰渣中重金属的吸附能力。

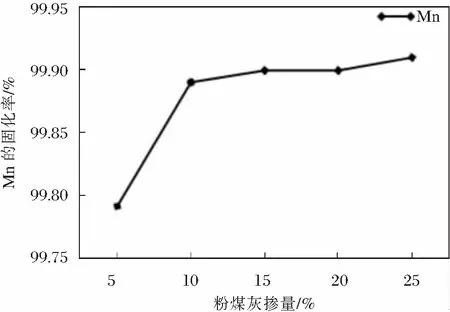

不同粉煤灰掺量对锰渣中Mn和Pb的固化程度见图1~2。

图1 粉煤灰对Mn的固化率

图2 粉煤灰对Pb的固化率

根据图1~2可知,随着粉煤灰的掺量不断增大,锰渣中Mn和Pb的固化率逐渐上升且最终趋于平缓,最佳的粉煤灰掺量为10%,此时Mn和Pb的固化程度分别达到了99.89%和99.91%,两种重金属元素的浸出浓度均能满足《污水综合排放标准》(GB 8978—1996)的一级标准规定。

2.2 生石灰

生石灰与水产生的水化反应可以形成一种碱性的环境,水化反应中产生的水化物可以对重金属起到包裹和吸附的作用。因此,生石灰可以固定锰离子并发生氧化反应将锰离子转换为形态和性能稳定的MnO2[3]。

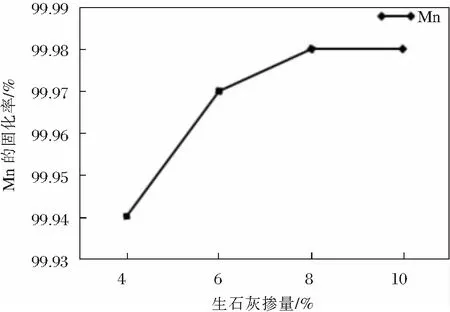

不同掺量的生石灰对锰渣中Mn和Pb的固化程度见图3~4。

图3 生石灰对Mn的固化率

图4 生石灰对Pb的固化率

如图3~4可知,生石灰掺量在4%~6%之间时,锰渣中的Mn和Pb的固化率迅速上升;生石灰掺量大于8%后对固化率的影响甚微。这表明生石灰在掺量为8%时,固化效果最好,此时Mn和Pb的固化率分别达到了99.98%和99.97%,生石灰掺量为6%时,对Pb的固化率已经达到99.97%,但为了综合考虑对Mn的固化效果,选定8%为生石灰作为固化剂的最佳掺量,此时的浸出浓度完全满足排放标准的规定,这也说明生石灰对Mn和Pb的固化效果极佳。

2.3 水泥

水泥是一种胶凝材料,其主要化学成分是CaO、SiO2、MgO、Fe2O3等,水泥与水可以发生水化反应生成氢氧化钙和水化硅酸钙凝胶等水化产物,这些物质具有空隙小、渗透性低等优点,这些物质可以很好包裹和吸附锰渣中的重金属[4]。

不同掺量的水泥对锰渣中的Mn和Pb的固化程度见图5~6。

图5 水泥对Mn的固化率

由图5~6可知,10%掺量的水泥对Mn和Pb的固化效果最好,分别达到了99.98%和99.97%。通过浸出试验也得出此时Mn和Pb的浸出浓度都满足标准的规定。

综上所述,粉煤灰、生石灰和水泥对锰渣都有着不同程度上的固化作用,三者作为固化剂固化锰渣都能使其重金属浸出浓度低于国家标准中的上限,为了进一步研究锰渣固化后对环境的安全性影响,选用水泥固化的方式对其进行柱浸和回填试验以探索固化锰渣的环境安全性[5]。

3 固化后锰渣环境安全性分析

3.1 柱浸试验

将锰渣固化后作为道路填方材料时需考虑降雨这一环境因素,研究降雨对锰渣重金属浸出浓度的影响,以此达到避免水土污染和保障环境安全性的目的。根据现有的研究,通常利用柱浸试验并通过增加试件的累计通过水量来模拟不断增加的降雨量,以此来研究固化锰渣作为填方材料在未来几十年里的重金属浸出情况和程度[6]。

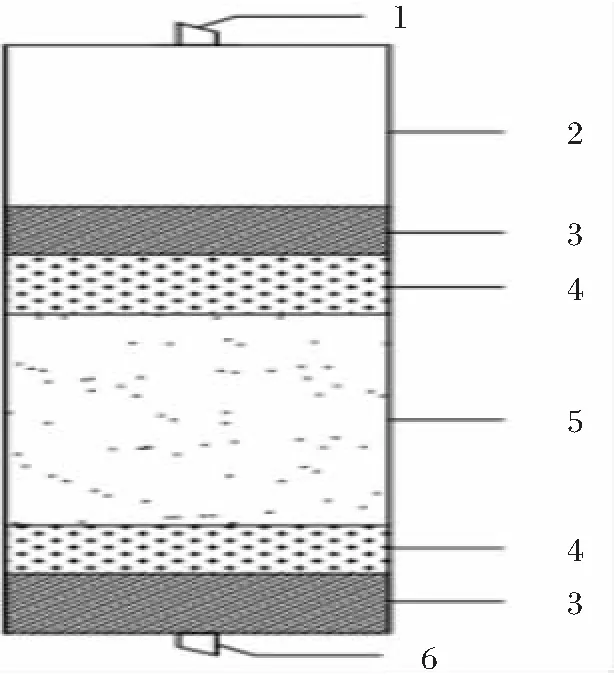

图7为柱浸试验中所用到的柱浸筒的设计图,需将材料按照顺序进行放置,同时,还需将固化后的锰渣重新磨碎成粉后放入柱浸筒中,这是为了更加充分的填充于柱浸筒中,以免锰渣那一层出现空隙和水流无法正常通行而影响试验结果。

1 模拟酸雨进水口;2 混合水溶液;3 玻璃棉;4 石英砂;5 固化锰渣;6 淋溶液收集口

根据柱浸试验的研究结果可知,Pb的浸出浓度一直低于最低检出值,说明水泥对Pb的固化效果极佳,没有造成Pb的二次释放。故本次研究分析不针对Pb进行讨论,只针对Mn的浸出情况进行分析。

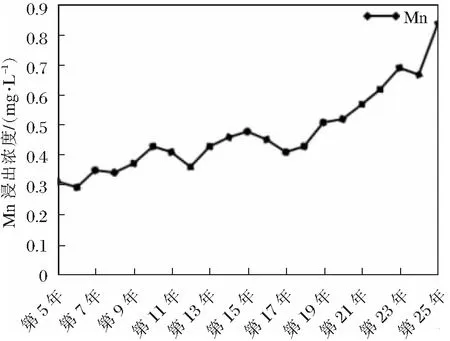

利用原子吸收光谱仪检验Mn的浸出浓度,其试验结果见图8。

图8 Mn浸出浓度变化曲线

由图8可知,固化锰渣在未来的25年中Mn的浸出浓度范围为0.29~0.84 mg/L,一直低于国家的相关标准。在第17年开始时,Mn的浸出浓度突然呈上升趋势,但依旧在标准范围内,故不会对环境造成不良影响。同时,也证明了降雨对固化锰渣作为填方材料的安全性影响较小。但就Mn在第17年后逐渐上升趋势的原因需要进一步研究,以验证其在更远的将来是否会出现Mn浸出浓度超过标准从而造成水土污染的情况,并针对原因作出相应的解决方法。

3.2 回填后固化锰渣浸出试验

根据现有研究,建议选择在夏季和秋季进行施工并在施工前进行一定时间的铺晒,回填时宜搭配30%以上的砂土并在回填地的选择上应避开地下水的开采区和利用区,以避免试验疏漏对水体造成污染[2]。

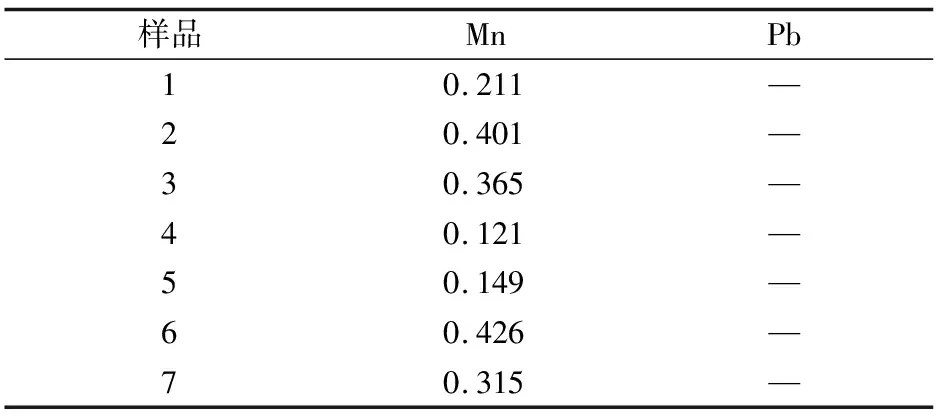

回填后在回填区域随机选择7个采样点,每个采样点取3等分样品,一份用来留样,其余两份形成对比参照,以减小试验误差,试验结果合理的情况下最终取两者的平均值。分别利用火焰和石墨炉原子吸收光谱仪对样品中的Mn和Pb的浸出浓度进行检测,其浸出浓度结果见表3。

表3 Mn和Pb浸出结果 mg/L

根据表3结果可知,Pb的浸出浓度一直低于检出限,故Pb基本达到没有浸出的效果,Pb的固化效果极优;Mn的最高浸出浓度为0.426 mg/L,完全符合国家的标准。

结合柱浸试验和回填浸出试验,固化后锰渣中的重金属Mn和Pb浸出浓度均在国家规定标准内,其中Pb的浸出浓度极低,Mn有少量的浸出,但仍在标准范围内。综上所述,固化后锰渣用于道路填方的环境安全性可以得到保障。

4 结 论

1)粉煤灰、石灰和水泥3种材料作为固化剂对锰渣的固化效果都较佳且Mn和Pb的浸出浓度符合标准。但本次研究中只进行了单因素的固化研究,因为这3种材料对锰渣固化的偏重不同,未来的研究中可以将粉煤灰、石灰和水泥混合使用,以进一步研究其对锰渣的固化效果。

2)通过柱浸试验的结果可以得知,降雨对固化后锰渣作为道路填方材料的重金属浸出影响较小,不会威胁安全性;同时Mn的浸出浓度在第17年后逐渐上升,但依旧没有超出标准规定,其中原因需要进一步研究。

3)回填后固化锰渣的Mn和Pb浸出浓度满足相关标准,结合本次研究的结果分析,固化后的锰渣可以作为道路填方材料且不会对环境造成不良影响,具有较好的安全性。