天津地铁盾构刀盘分析及设计※

2022-01-13唐欢

唐欢

(株洲硬质合金集团有限公司,湖南 株洲,412000)

1 引言

盾构施工具有机械化程度高、 施工速度高、安全性高等优点,被广泛应用于地铁、隧道、水电等重大工程[1]。盾构机是衡量一个国家装备制造业水平和能力高低的关键装备之一,而盾构刀盘及刀具作为隧道掘进机的关键配套工具,其性能和寿命制约着整个工程的掘进效率及施工成本。针对不同地质选择不同类型的盾构机,同时针对性配套与之相适应的刀具,确保工程顺利进行,是盾构施工行业需重点研究的一大课题。随着国内地铁建设的风起云涌,一台盾构机完成一个项目的施工,还需转场到另一工地继续工作,这样跨区域调用盾构机施工,势必带来较大的适应性风险,需要做好论证后再做针对性改造,以确保盾构机满足新项目施工要求。

2 工程及盾构机简介

2.1 工程简介

天津地铁5、6 号线宾馆西路站~行政中心站区间为5、6 号线并行段,位于天津市宾水道,起点位于卫津河西侧,沿宾水道地下由西向东延伸,终点位于宾馆西路东侧。场地范围内主要为市政道路,地形平坦。区间沿线下穿卫津河、紫金山路、宾馆西路等市政道路。

拟建5 号线区间起点里程为CK 25+984.900,区间终点里程为WCK 26+751.573,区间长度约为766.673 m。拟建6 号线区间起点里程CK 29+332.500,区间终点里程为CK 30+142.800,区间长度约为810.3 m。区间分左线和右线,左线和右线分别形成圆形隧道,隧道结构外径6.2 m。

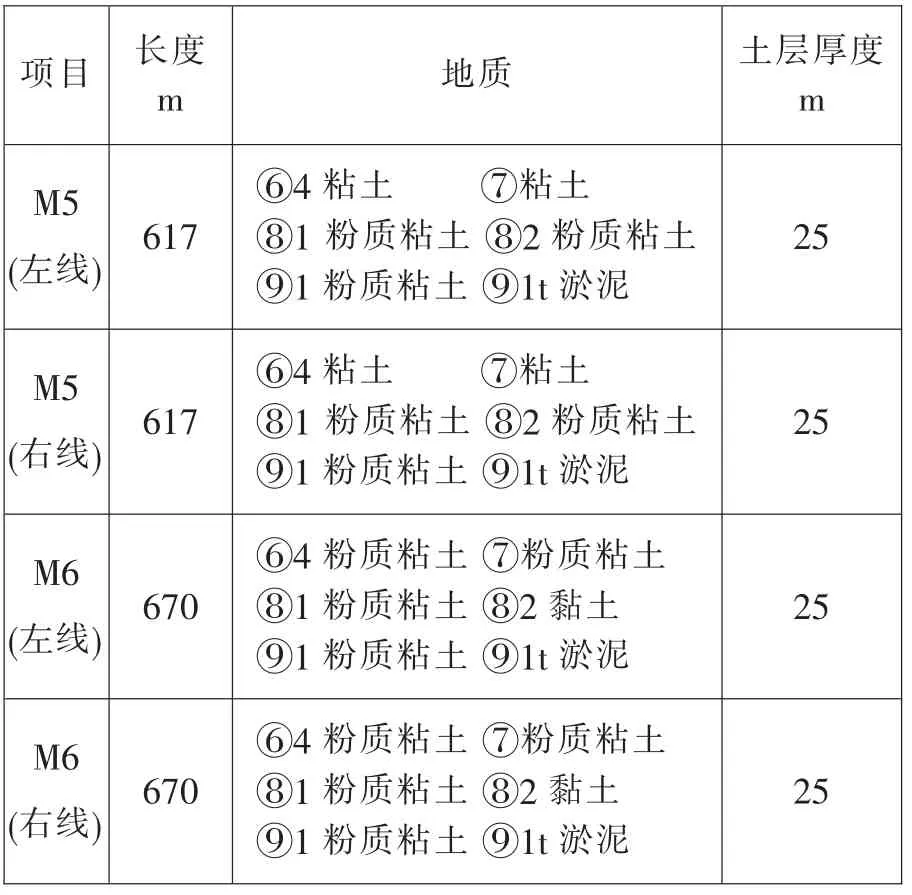

盾构开挖范围内的土层主要是粉土层、粉质粘土层、淤泥质粉质粘土层及粉砂层。粉质粘土层的粘粒含量较高,详细地质情况如表1 所示。

表1 各区段地质分布表

2.2 施工风险分析及应对

盾构在该地层掘进施工风险及应对如下:

(1)粘性土地层中盾构施工容易结泥饼[2],影响盾构的掘进效率。建议添加泡沫、泥浆等添加剂改善土体的流动性,防止渣土结泥饼。同时盾构施工中注意及时给刀盘降温,防止渣土因温度过高而发生板结。

(2)场地内地下水丰富,施工中易造成螺旋输送机产生涌水及涌泥现象,应时刻注意盾构机的密封情况,通过注入泡沫和渣土改良剂来提高出土粘粒含量,同时注意控制螺旋输送机的转速和土仓压力以防止喷涌现象的产生。

(3) 结构顶板所处土层的围岩分级均为Ⅵ级,自稳能力差,很难形成自然拱,易坍落;盾构法施工对该层土体的扰动很容易造成土体的力学强度急剧下降[3],进而造成地表塌陷。应注意控制好掘进参数,注意采用小转速、小扭矩掘进,同时减少对围岩的扰动,并及时做好注浆和二次注浆。

(4)结构底板所处土层为粉质粘土,地层承载能力较差,施工时需做好姿态控制,防止盾构机出现下沉现象。可通过调整各千斤顶的推力,达到调整盾构机姿态的目的。但调整不可过猛,需循序渐进,防止盾构管片出现错台现象。

2.3 盾构机及刀具简介

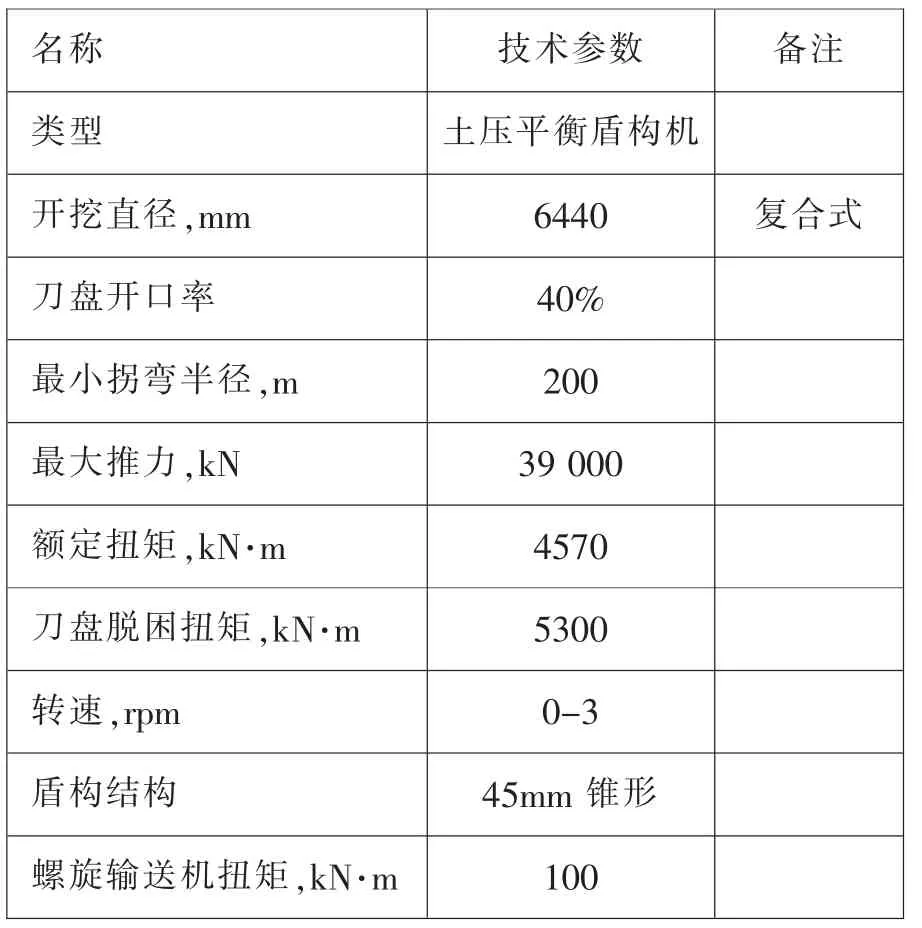

工程拟采用两台φ6420 mm 三菱土压平衡式盾构机在深覆土区间(M5 和M6 下行线)进行掘进,盾构机参数如表2 所示。

表2 盾构机参数表

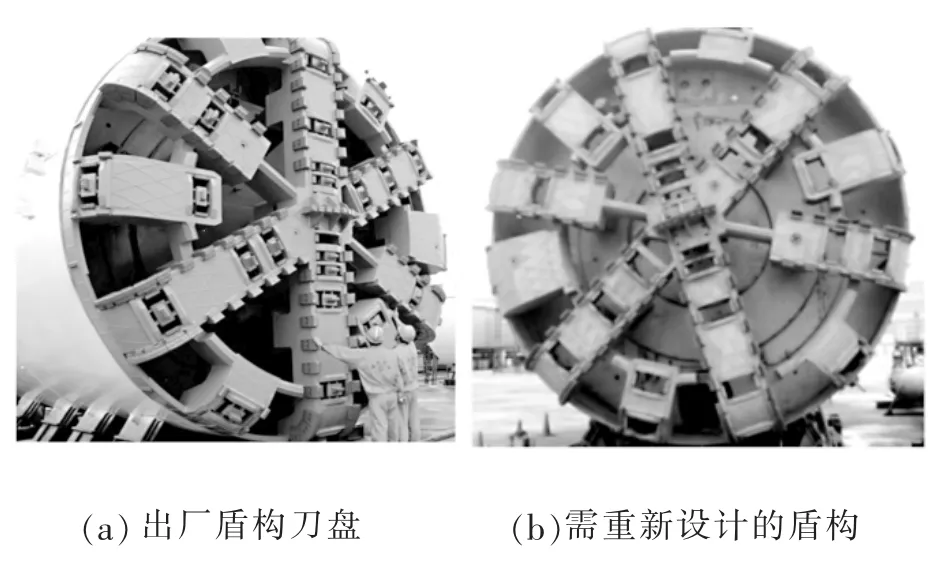

盾构机图片如图1 所示。该刀盘为复合刀盘,图1a 为出厂时的盾构刀盘及刀具图,图1b为多次使用拆掉刀具后的刀盘图。

图1 盾构机照片

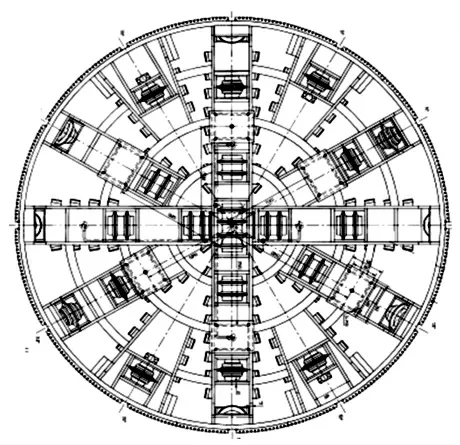

刀盘结构示意图见图2。

图2 盾构机刀盘图

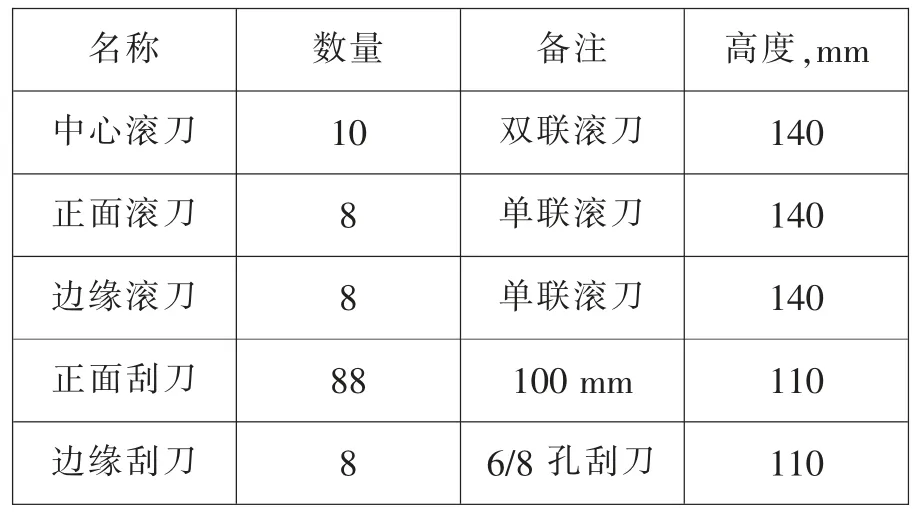

从刀盘图上可以看出原刀盘刀具配置,具体参数见表3。盾构机刀具图见图3。

表3 原盾构刀具配置表

3 盾构适应性分析

该盾构原用于岩性地层掘进,现需将该设备用于天津软土地层掘进,需做好盾构适应性分析,以确保盾构机在该地质下能顺利掘进。

(一)盾构机类型

盾构机主要有两种类型:土压平衡盾构机和泥水平衡盾构机[4]。选型的两个重要因素是:

(1)地层渗透系数

(2)土壤颗粒大小

根据天津地层渗透系数小于1×10-7m/s,土壤颗粒较小两个因素,加上土压平衡盾构机占地面积小,渣土处理成本低,选用土压平衡盾构机,经济合理。

(二)盾构机最大推力[5-6]

盾构机推力

F=P·πD2/4

式中 F——总推力

P——单位面积上的经验推力

D——刀盘直径

P 取值范围为700-1200 kN/m2,此处地层较软,取P=800 kN/m2。计算得F=24767 kN

因而盾构机在推力方面能完全满足要求。

(三)盾构扭矩[6]

盾构扭矩T=αD3

式中 T——刀盘总扭矩

D——刀盘外径

α——扭矩系数

此处取α=14,计算得T=3467 kN·m,可以得出盾构机的设计最大扭矩能满足要求。

(四)螺旋输送机最大扭矩[7]

螺旋输送机所需回转扭矩

T=αD3

式中 D——输送机外径

α——扭矩系数

在粘性土及砂性土中取α=100-200,可以得出T=47.5~94.9 kN·m。

由此可见螺旋输送机扭矩符合要求。

(五)盾构开口率

盾构开口率是刀盘面板开口部分与刀盘总面积的比值,刀盘的开口率必须与地质条件、掌子面稳定性相匹配,天津地质为多种土层交错分布,考虑到刀盘开口率过大,会造成刀盘对掌子面支护不够,易导致掌子面垮塌;开口率过低会造成排土困难,渣土积聚在掌子面,会增加对刀盘和刀具的磨损。根据刘建琴等人的研究[8],土压平衡盾构机刀盘开口率应在30%-50%,原刀盘开口率为40%,基本符合地层掘进要求,在此基础上适当增大刀盘中心的开口率对防止结泥饼更为理想。

(六)刀具适应性分析

原刀盘刀具配置为滚刀、边缘刮刀、正面切刀,刀具搭配是典型的岩层掘进时的刀具配置,原刀盘采用滚刀是为了进行岩石破碎,将完整的岩面分割成若干个同心圆带,此刻滚刀刀圈未经过地方的岩石也由于挤压作用产生了裂纹,结构不再致密,再用刮刀和切刀就可轻松将它刮削下来。

天津地质情况以粉质粘土,粉土为主,为典型的软土地层,岩石单轴抗压强度低,不需要进行岩面的破碎。再者,由于岩层强度低,滚刀在该地层掘进也无法正常转动,应配置软土刀具对土层刮削和扰动,使得掌子面的沙土从掌子面脱离,在切刀和边缘刮刀的刮削作用下进入土仓,最后通过螺旋输送机排出去。这样意味着原来刀盘的刀具配置是不能适应新地层掘进的。

4 刀盘及刀具设计

4.1 盾构刀具设计

(1)刀具中心部位1.6 米直径区域内采用中心鱼尾刀。该中心鱼尾刀设计成可拆卸式,当刀头磨损掉以后,拧开螺栓,更换刀头部分即可,它的高度为最低位置高出刀盘160 mm,最高位置高出刀盘310 mm,鱼尾刀的结构见图4。采用鱼尾刀理由如下:

图4 中心鱼尾刀

①在软土层掘进,地层稳定性差,且土层较为复杂,盾构在掘进过程中极易出现刀盘飘忽不定,姿态调整困难的情况,而中心鱼尾刀可以率先挤入岩面,形成一个锥形定位孔,从而起到一个定心的作用,防止盾构机出现轴线偏移的状况,通过它导引刀盘掘进方向,减少盾构机出现“抬头”或者”磕头”现象。

②粘土层掘进,粘土受热或者挤压,容易出现结泥饼的现象[9],造成刀盘中心部位出渣口被挡住,进而造成排渣和掘进困难。采用中心鱼尾刀,可以在刀盘中心部位形成对渣土的二次翻转搅动,增加泥土的塑流性,极大减少结泥饼风险。

③将滚刀变成鱼尾刀,刀箱未被滚刀堵住,相当于增加了中心位置的开口率,更便于渣土进入土仓,结泥饼风险更小。

(2)为了确保中心鱼尾刀的效果,在结构上做重大改进,采用部分对称形式:

①增加中心部位的开口率,对中心位置泥土的翻转效果较对称结构更好。

②部分对称,能有效地减小单侧鱼尾刀不对称带来的刀盘受力不均衡状态。

(3)双联中心滚刀改为双刃羊角刀,正面单刃滚刀(最外周三把除外)改为单头羊角刀,它们高出刀盘140 mm,其刀具形式见图5(a)、图5(b)。

相对于撕裂刀,羊角刀采用两头上翘结构,对软土的挂削效果更好。刀头两端采用龟背齿大合金设计,增加了硬质合金刀片的抗崩性。沿用与滚刀一样的楔块连接安装方式,可与滚刀互换。

(4)最外周三把正面单刃滚刀改为单刀毂双刃钎焊硬质合金片滚刀,见图5(f)。

图5 新刀具配置

该项目盾构机掘进涉及到刀盘边缘穿越建筑物桩基的问题,桩基为混凝土结构,单轴抗压强度10-30 MPa,单纯采用硬质合金刀具无法完成破岩,需借助滚刀对混凝土桩进行滚压破碎。

采用双刃焊接硬质合金片滚刀理由如下:

①掌子面绝大部分是软土,仅有外周局部为混凝土桩。普通滚刀在这种情况下易发生偏磨[10]。而单刀毂双刃滚刀的两个刀圈能获得两倍于单刃滚刀的启动力矩,因而它偏磨几率更小,大量工程数据证明滚刀要保证较好的刚性和密封性能,扭矩必须控制在15 N·m 以上,而软土层通常不足以提供如此大的转矩确保滚刀能转动起来。通过将单刃滚刀改为双刃滚刀,掌子面仅需提供单刃滚刀一半的转矩即可保证滚刀正常转动,大大降低了偏磨风险。

②在抗压强度30 兆帕以下的岩层掘进,钎焊硬质合金刀圈能确保本身硬质合金不发生崩裂及脱落现象,同时硬质合金相对于刀圈突出3㎜,这种结构相当于给滚刀刀圈增加了一排“防滑钉”。能确保滚刀压入岩石面的时候,相对掌子面的摩擦系数增大,因此直接增大了滚刀的转矩。对这种以软土为主,地层支撑力较小的地层,采用钎焊硬质合金刀圈,是解决滚刀掘进过程中刀圈弦磨的有效途径。

③相对于普通刀圈而言,钎焊硬质合金片刀圈耐磨性成倍增加,边缘滚刀最大允许磨损量仅为15mm,而通过公式[11]

δ=KπNDL/V

式中 δ——刀具磨损量

K——磨损系数

N——刀盘转速

D——刀具所处的直径

L——表示刀盘掘进距离

V——盾构机掘进速度

可以看出: 边缘位置刀具安装位置半径大,磨损也是最为厉害的,提高边缘位置刀具的耐磨性就等于直接减少了换刀次数,为工程节约了成本。

(5)刀盘边缘位置增设4 把贝壳刀,见图5(c),该刀具高出刀盘130 mm,作用如下:

①加强刀盘外周的耐磨性,保护刀盘外周免遭过度磨损。

②在滚刀无法正常转动的情况下,可以替代滚刀进行边缘位置的切削。

(6) 正面切刀及边缘刮刀维持原来设计,对刀具结构进行强化。原边缘刮刀外周方向焊接硬质合金柱齿进行保护,作为其磨损最大的刀口部位仅仅堆焊一层3-5 mm 的耐磨材料进行保护。新设计边缘刮刀采用三排合金设计 (见图5(d)),刃口部位采用大块合金设计,以增加刀具的耐磨性和抗崩性,同时刮刀背部的两条合金条可起到保护边缘刮刀外径的作用,防止因边缘刮刀外周被过度磨损,造成盾构机出现卡盾的现象; 刃口接近合金部位用耐磨堆焊层进行保护,确保与合金结合的的钢基体不被磨蚀,正面切刀合金分布则由原“U”型结构,改成“L”型结构(见图5(e)),采用这样的大合金设计,刀具抗崩性和耐磨性都明显提高。

4.2 盾构刀盘设计

4.2.1 加强刀盘抗磨性

在刀盘面板大面积裸露表面用悍达耐磨钢板进行保护;其它易磨损位置和进渣口的周围进行网格状耐磨堆焊;在刀盘圆周焊接硬质合金耐磨板;并在刀盘背部焊耐磨钢板(见图6)。

图6 刀盘耐磨保护

4.2.2 刀盘泡沫喷嘴设计

刀盘上布置5 个泡沫喷嘴(见图7),泡沫喷嘴既可以用来喷射膨润土稠泥浆、泡沫,也可以用来喷水。

图7 泡沫喷嘴位置分布

通过喷口喷出喷润土、添加剂、泡沫,可对土仓内的渣土的塑流性进行改良,既可防止渣土板结,还可以增加渣土的流动性,减少对刀盘和刀具的磨损,此外一旦中心位置被堵后,还可通过它喷射清水及分散剂等对刀盘中心位置的泥团进行冲散。泡沫喷嘴采用背装式设计,方便维护维修;泡沫喷嘴上方设有防尘罩,既可防止喷嘴被泥土堵塞,又可防止泡沫喷嘴被磨损和损坏。泡沫喷嘴结构见图8。

图8 泡沫喷嘴结构示意图

4.2.3 螺旋输送机耐磨性设计

由于地层磨损系数大,作为排渣的主要机构的螺旋输送机需要具备较好的耐磨性[12],它决定着出渣能否顺利进行,现做如下改进(见图9):

图9 螺旋输送机强化

(1)外周焊接耐磨板,它采用硬质合金结构,焊接在刀盘上,一旦被过度磨损可以用气割的形式拆卸下来。

(2)螺旋叶片上用耐磨堆焊进行保护。

(3)刀盘背面和盾构机主机隔板各设4 根搅拌棒(见图10),其中刀盘背面的搅拌棒为主动搅拌棒,它随着刀盘一起转动,主机隔板上的搅拌棒为被动搅拌棒,不能转动,但它们都能对刀盘背部土仓内的渣土进行搅拌。通过增设搅拌棒,增加土体的流动性,减少刀盘结泥饼概率。搅拌棒一般伸出刀盘后端面约700 mm,形状设计成倒棱锥形,棱边与刀盘切线方向平行,从而减少与泥土间的阻力,防止刀盘的运行扭矩明显增加,搅拌棒用耐磨堆焊进行全方位保护。

图10 搅拌棒设计

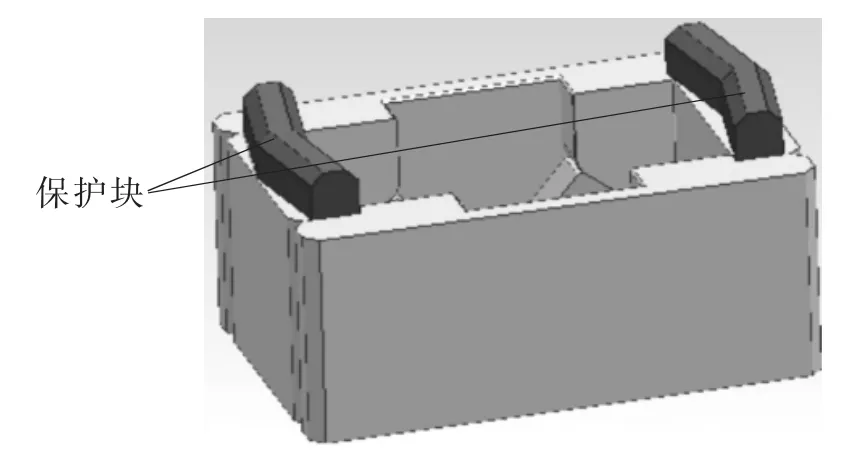

(4)刀箱是滚刀和羊角刀的安装座,一但刀箱受到较大冲击出现变形等损伤或者过度磨损,一方面造成新刀具出现安装问题,同时还极有可能造成原刀具出现拆卸不下的问题,给施工带来意外损失。建议在刀箱两侧安装刀箱保护座,它采用Q345 钢材,焊接在刀箱两侧(见图11 标出部分)。

图11 刀箱保护块安装图

(5)中心隔板配备高压冲洗水口,一但中心处结泥饼,通过喷射高压水进行缓解和处理。

盾构刀盘在含泥岩,粘土的地层中掘进,易产生结泥饼现象。刀盘中心位置因为受到开口较小、布刀位置不够、无法布置切刀等因素的影响,对掌子面的切削效果较差,一但高粘性渣土附着在中心位置的刀盘和刀具上,造成中心位置排渣效果减弱,刀盘和刀具磨损加剧。此外掘进过程中产生的热量无法随渣土及时排出,土仓内渣土的温度将越来越高,最终会导致渣土板结,出渣口被完全堵死。配备高压冲洗水口,一但出现结泥饼,可以喷射高压水柱进行冲刷。

5 应用效果

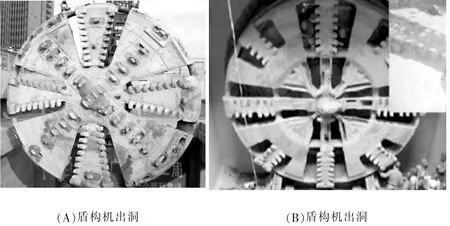

刀盘改造后,一盘刀实现了整条隧道贯通,刀盘出洞后,对刀盘及刀具进行检查,图12 为盾构机出洞后的照片,由照片可以看出,刀具使用正常,刀盘磨损微弱。

图12 珠海号盾构机出洞图

同一条线另外两工地盾构机使用情况见图13。

图13 其它工地盾构机出洞图片

6 结论

针对天津地铁某盾构机掘进项目,从盾构机的类型,推力、扭矩等参数进行分析,以确保设备整体性能配置达到要求,在此基础上对盾构机刀盘及刀具进行优化设计,最终盾构机发挥出了最佳掘进效能。同时也为老盾构机在新项目施工前提供了一种论证方法,该案例的经验是:事先详细勘探好地质状况,再使盾构机及刀盘与地质状况完全匹配,才能发挥盾构机最大的优势,确保掘进顺利。