潜孔钻车柔性接卸扣系统设计研究※

2022-01-13舒慧建吴海林李勇涛

舒慧建,吴海林,李勇涛

(1.衢州职业技术学院机电工程学院,浙江 衢州324000;2.浙江开山钎具有限公司,浙江 衢州324000;3.浙江开山重工股份有限公司,浙江 衢州324000)

1 引言

采矿业是支撑国家工业发展的基础性关键行业。潜孔钻车是目前矿山爆破孔钻凿的主流设备,钻车推进和回转液压系统是整车的核心,关系到整机钻凿爆破孔的效率和质量。同时,推进和回转系统也是接卸扣系统的重要组成部分,如何设计好接卸扣系统,关系到接卸扣效率以及钻杆螺纹的防护。本文在普通潜孔钻车推进/回转系统的基础上,提出一种柔性接卸扣液压系统设计方案,旨在避免钻杆螺纹在接卸扣过程中的重度磕碰,降低钻杆螺纹的磨损,提高其使用寿命,减少螺纹失效造成的钻孔事故。该方案的提出具有十分重要的实践意义。

2 研究现状

目前国内外凿岩钻车螺纹保护方案中,常采用的技术方案有三种:

方案一,在回转动力头与钻杆之间增设钻杆浮动接头,该方案需要增加推进梁长度,井下狭窄作业空间及现有产品的升级改进较为困难,同时浮动接头是机械结构,必定存在磨损、漏气、断裂等现象,会增加使用成本。

方案二,在推进液压回路中使用具有H 型中位机功能的换向阀以实现推进机构的液压浮动,该方案在潜孔钻车中并不常见,因为阀置于中位时,推进油缸大、小腔通过阀连通,虽然能够实现推进回路的液压浮动,但在钻凿竖直孔时因回转动力头及钻杆的重力作用,无法实现回转动力头在推进梁上的静置保持。当接扣方向与重力方向相反时,无法控制动力头运行,操作并不方便。

方案三,通过采用变量泵加比例阀控制技术实现推进与回转速度的匹配,该技术方案目前主要应用于全液压顶锤式钻车上,市场上运用该技术方案的潜孔钻车几乎没有,即使在国外老牌的钻车生产企业如安百拓(原:阿特拉斯·科普柯)、山特维克、古河等品牌潜孔钻车产品中也未见采用该技术方案。其原因是目前普通潜孔钻车普遍使用齿轮泵定量系统,该方案设计困难。同时,潜孔钻杆螺纹主要采用石油钻杆标准,相比顶锤式全液压冲击钎杆螺纹,其螺距小很多,实际使用中回转/推进速度匹配困难。

3 螺纹受损原因分析

造成钻杆螺纹在工程实际使用中失效的原因非常复杂,主要原因有钻孔环境条件、钻杆质量、操作工技能、钻孔参数、钻车技术水平等。由于潜孔钻车在作业过程中需要频繁进行接卸扣作业,接卸扣造成的螺纹受损的情况尤为普遍,其原因主要有: 机械接卸扣时螺纹间的高速冲击、钻车回转/推进速度及压力的不匹配、螺纹过度磨损等。

3.1 螺纹接触时的高速冲击

潜孔钻车在完成钻孔作业后需要将孔底的钻杆逐根提升出孔口进行拆卸作业,回转动力头在液压执行元件的带动下快速接近孔口钻杆,此时,如果动力头不提前减速,两根钻杆的内、外螺纹会以极高的速度碰撞接触,活动钻杆的速度会在极短的时间内降到零,由冲量定理可知,钻杆螺纹承受的冲击力将非常大。由于该过程中发生的碰撞为刚性碰撞,且碰撞时长通常为百分之几秒,螺纹间承受的冲击力极大,其中冲击力的大小可通过公式(1)计算。同时,在实际使用过程中发生的偏心碰撞,易造成钻杆螺纹的磕碰损伤加剧。

式中 F——冲击力

m——质量

Δv——速度变化量

t——碰撞时长

因此,降低螺纹接触时的相对速度能够有效地降低螺纹接触时的冲击力。

3.2 回转/推进速度及压力的不匹配

目前国内矿山使用的潜孔钻车的接卸扣过程普遍依赖人工作业,难以实现钻杆螺纹在接卸扣过程中的回转与推进速度的匹配。同时,由于推进压力已设定(通常为凿岩最大压力),造成摩擦力大,加剧钻杆的磨损,降低钻杆的使用寿命。著名学者Archard 研究认为,材料间的磨损量可以通过下式计算得出[1]

式中 W——材料的磨损量

K——磨损系数

s——滑动距离

P——正压力

Pm——材料的流压力(近似于材料硬度)

图1 中,有

图1 钻杆螺纹受力图

式中 F内螺纹——内螺纹的轴向受力

Fn——外力Fs/n的法向分力

Ft——外力Fs/n的切向分力

α——螺纹的螺旋角

目前市面上大量使用的潜孔钻车并没有专门的接卸扣系统,普遍通过操作工人操纵潜孔钻车的推进、 回转阀来控制动力头运动和回转,接扣时推进压力的最大值等同于潜孔钻车钻孔时的最大推进力,卸扣时的提升力则等同于潜孔钻车的最大提升力,以此过高的压力设定会导致接卸扣过程中螺纹的磨损加剧,极大地缩短钻具的使用寿命。因此,在接卸扣过程中降低推进轴压力可以有效减小螺纹磨损。

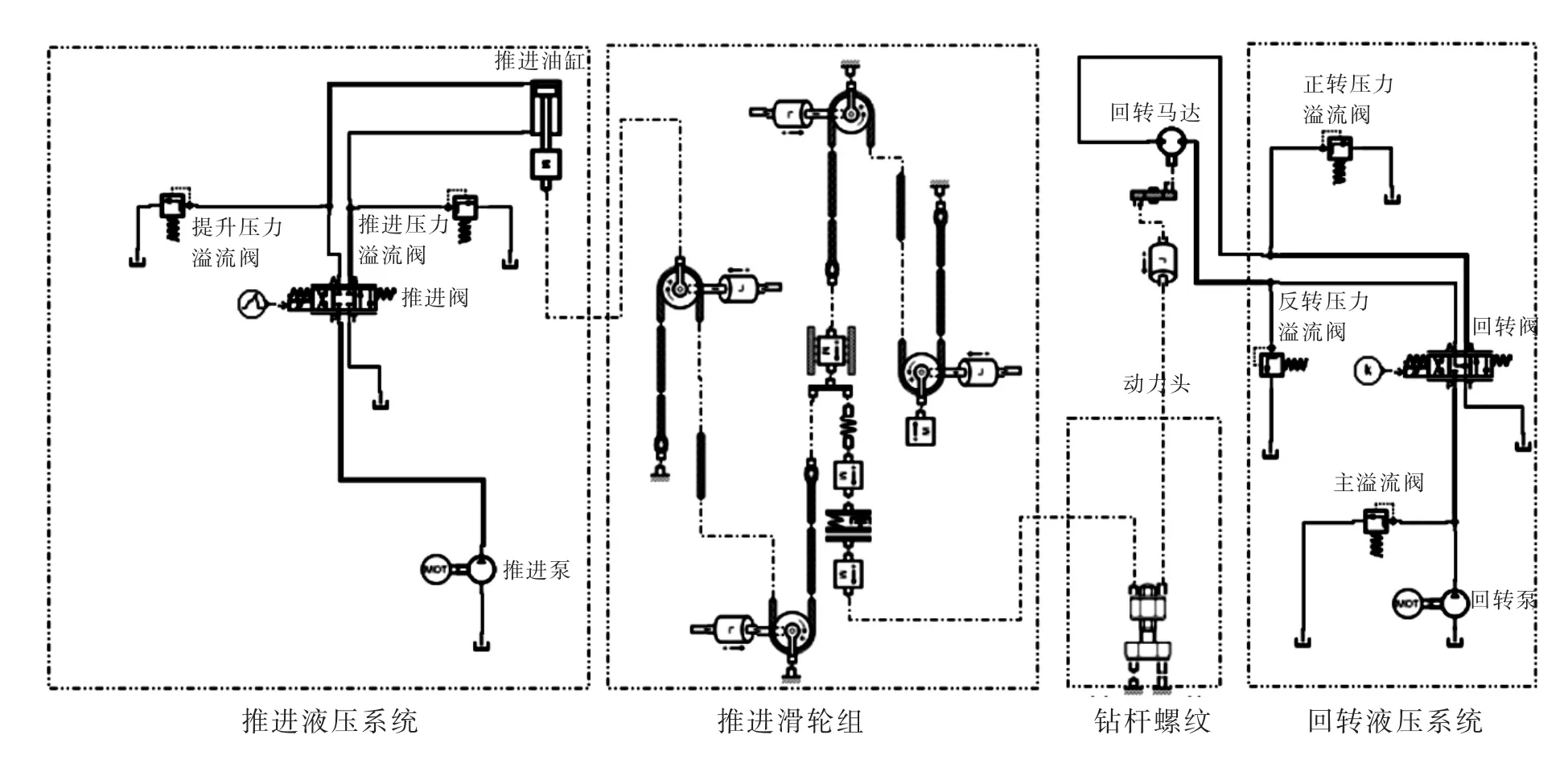

4 柔性接卸扣系统方案设计

潜孔钻车推进/回转压力控制的柔性接卸扣系统在普通潜孔钻车液压系统的基础上,通过控制推进系统压力以及速度来有效避免螺纹接卸扣的高速冲击及回转/推进速度及压力参数不匹配等问题,液压系统设计如图2 所示。具体实现过程是:在卸扣过程中,回转动力头高速接近被接钻杆,通过推进导轨前端设置的接近传开关控制两位两通电磁阀3 得电,电磁阀3 右位动作,推进油路节流阀2 作用,此时通向推进油缸的油路被节流,推进油缸速度减慢,回转动力头减速后与待接钻杆接合,避免螺纹间的高速冲击。与此同时,接卸扣压力阀组6 的电磁阀得电,此时推进系统的最大压力由先导溢流阀6 设定,主溢流阀4 控制推进油路的最大工作压力。阀6 压力的设定原则是使得油缸的轴向力仅用于补偿推进结构的摩擦力损失以及动力头的重力,使得推进油缸的最大压力仅用于驱动动力头作轴向移动。此时钻杆内、外螺纹在动力头回转动作下,其轴线移动方向作自适应的低压浮动,有效减低轴向正压力,降低螺纹间的摩擦力。

图2 柔性接卸扣系统液压系统图

5 新旧方案建模及参数设置

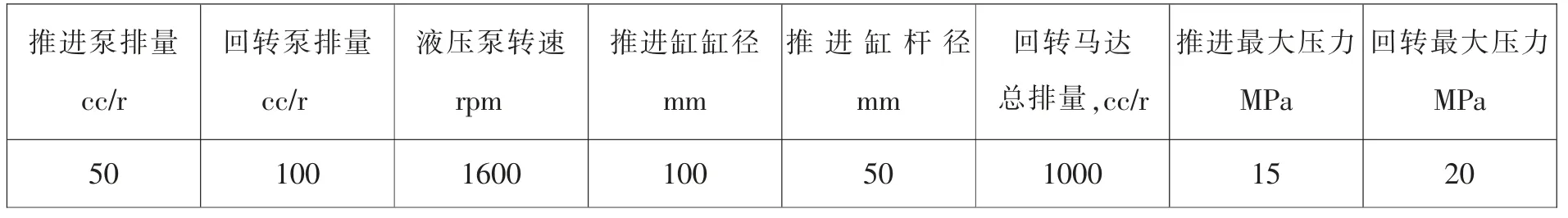

5.1 普通钻车接卸扣系统

普通潜孔钻车接卸扣功能一般共用钻车凿岩作业的推进/回转功能,系统主要由液压及机械结构两部分组成,其中液压系统由液压泵、推进油缸、回转马达、推进阀、回转阀、溢流阀等液压元件组成,机械结构主要包括钢丝绳滑轮组件、动力头滑板、钻杆、钻杆内外接头、回转减速器等。系统由液压执行元件带动机械结构动作,实现潜孔钻车的推进/回转运动。普通钻车接卸扣系统的建模如图3 所示,液压系统及机械结构主要参数设定如表1、表2 所示。

图3 普通潜孔钻车接卸扣系统

表1 液压系统主要参数设定

表2 机械结构主要参数设定

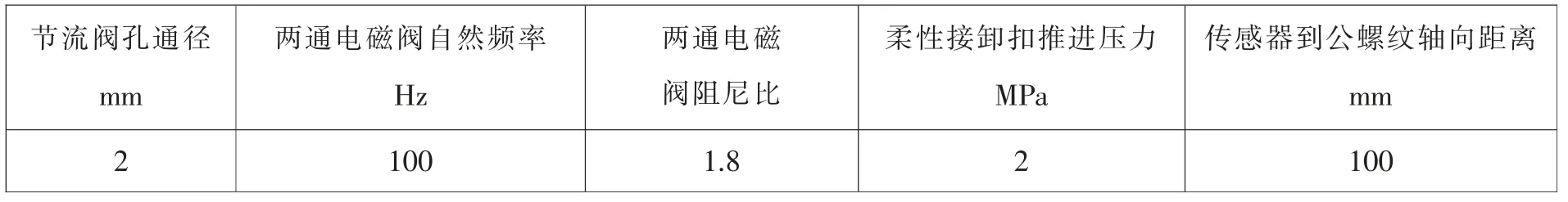

5.2 柔性接卸扣系统

柔性接卸扣系统在普通钻车系统组成及参数设置的基础上增设液压控制元件以及监控动力头位置传感器。在推进液压回路中设置节流阀、两位两通控制阀、逻辑控制单元、先导式溢流阀及控制阀组。通过控制推进油路的流量及压力继而控制执行元件推进油缸的速度及推进压力。柔性接卸扣系统主要新增参数如表3 所示,技术方案如图4 所示。

图4 柔性接卸扣系统

表3 柔性接卸扣系统新增主要参数设定

6 新旧系统方案对比计算

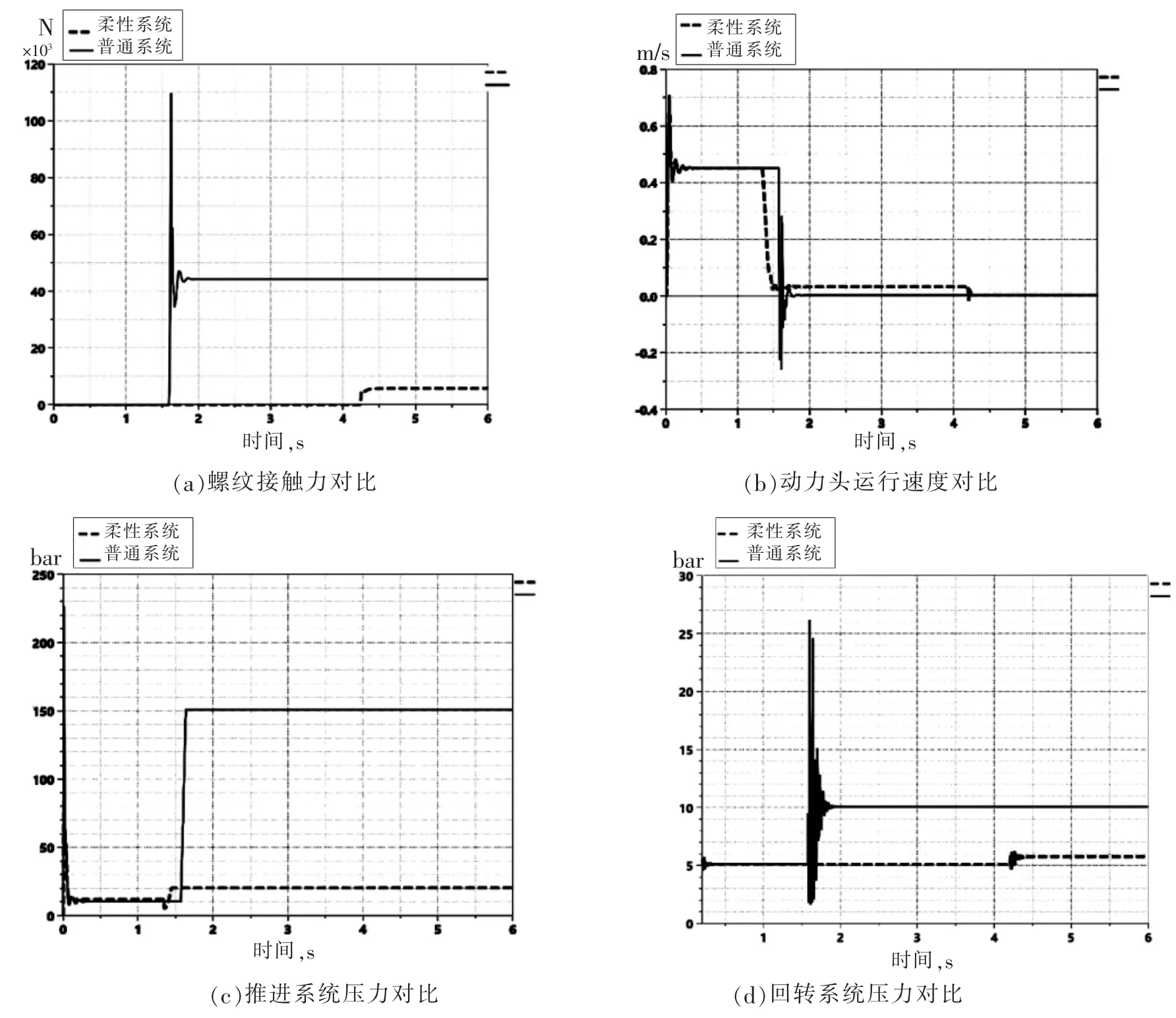

本文对普通液压系统以及装备有柔性接卸扣系统的潜孔钻车作了对比计算分析,模型仿真运行时间设置为6 s,计算单步时间间隔设置为0.01 s。结果如图5 所示。

对比计算结果,普通潜孔钻车在接钻杆时,动力头接扣前速度稳定在0.452 m/s,到1.59 s时,内、外螺纹发生碰撞接触,经过0.03 s 到1.62 s 时刻,螺纹的冲击力峰值达到109721.9 N,而后螺纹间的接触力经过短暂的震荡,到1.93 s 时,螺纹间的接触力稳定在44270 N,此时螺纹间的接触力为液压系统设定的最大推进力。

柔性接卸扣系统接扣作业时,动力头滑板开始同样以0.452 m/s 的推进速度运行,在1.34 s时,内、外接头螺纹扣相距100 mm 时达到接近传感器的设定阈值,推进液压系统中的二位两通电磁阀受控右位动作,推进液压油路经2 mm 节流阀孔回油,推进油缸通过滑轮系带动回转动力头作节流减速运动,同时接卸扣压力控制电磁阀左位动作,推进最大压力降至2 bar。到1.48 s 时,动力头瞬时速度降至0.0238 m/s,到2.13 s 时,动力头速度稳定在0.033 m/s,此后钻杆内接头在动力头的带动下以此速度向钻杆外接头靠近,到4.16 s 时,钻杆内、外接头接触,通过观察图5(a)虚线,并没有出现急剧升高的冲击力波峰,说明内、外螺纹接触平稳。到4.33 s 时,钻杆内、外螺纹在回转马达的带动下以0.004 m/s 的速度相互旋合,有效避免螺纹间的高速碰撞。在整个接扣过程中,推进压力始终保持低压,整个过程中内、外螺纹间没有发生冲击碰撞,螺纹的最大接触力为5644 N。

图5 柔性接卸扣系统与普通系统计算结果对比图

由此可以看出,柔性接卸扣系统能够在接扣前降低动力头的运行速度,进而降低钻杆内、外螺纹在接触过程中的冲击力,其最大冲击力下降94.9%。柔性系统在接扣过程中螺纹间的摩擦力也由普通系统的4424 N 降低至579 N,下降86.9%。

7 结束语

潜孔钻车在进行接卸扣作业时,装备柔性接卸扣系统的钻车与普通钻车相比较,动力头速度在接扣前主动下降92.7%,螺纹间冲击力下降94.9%,螺纹间摩擦力下降86.9%,新系统可以有效保护钻杆螺纹,提高螺纹使用寿命。本技术方案为潜孔钻车接卸扣系统的设计提供思路、依据及参考。