改变定子铁芯面积对分数槽集中绕组永磁同步电机铁耗的影响

2022-01-13王艾萌李大双李小双

王艾萌,李大双,李小双

(华北电力大学 电气与电子工程学院, 河北 保定 071003)

0 引 言

分数槽集中绕组永磁同步电机因功率密度高、绕组端部短以及较宽的调速范围等优点广泛的应用于我们的日常生活中,对于内置式永磁电机来说,其内部含有较多的谐波含量,且因转子结构电机的散热效果较差会使转子发热损坏绝缘,降低运行效率[1-3]。由于在数值计算中需要考虑集肤效应、运行环境、准确的损耗系数等因素使得计算铁耗成为分析永磁电机的难点之一。由磁滞损耗、涡流损耗和附加损耗构成的电机铁耗主要是转子旋转过程中磁场的变化在铁芯材料上产生的能量损耗[4-6]。若从减小铁芯面积角度来研究电机铁耗的变化,对节约电机材料、提高运行效率等方面有着重要意义。

近年来,有不少文章研究电机定子结构来分析电机铁耗及性能。文献[7]研究通过仿真软件对电机定子槽型建模来优化性能,研究发现槽型变化对反电势和铁耗有类似的影响;文献[8]指出在按参数设计的电机模型中气隙长度和定子槽数对电机性能的影响;文献[9-10]分析了单、双层绕组电机在有无定子齿间情况下的转矩脉动和损耗,指出带齿尖的双层绕组电机具有较高的转矩脉动和效率;文献[11]研究了三相感应电动机定子槽尺寸的变化对其内部磁通变化的影响;文献[12]使用有限元分析了六种不同尺寸梨形槽电机的损耗,证明了改进电机定子槽型能有效降低损耗;文献[13]研究了定子槽数和永磁体层数的改变对内置式集中绕组永磁同步电机性能的影响,指出双层绕组且槽数多的电机性能较好;文献[14-15]分析了不同槽口结构对电机铁芯损耗以及电机性能的影响,并制作相关样机进行验证;文献[16-17]研究了不同定子槽口对电机涡流损耗的影响,得出涡流损耗随着槽开口的增大而增大等结论。

文章以8极9槽内置式分数槽集中绕组永磁电机为例,其模型如图1所示,为研究减少定子铁芯面积对分数槽集中绕组永磁电机损耗的影响,制定了两种电机方案:方案一在电机定子槽数不变的基础上增加每个定子槽宽度的整数倍;方案二是保证每个定子槽横截面积相等,增加定子槽数。通过理论和有限元软件对电机铁耗的分析发现,增加每个定子槽宽度时使电机的槽满率和输出转矩均减少,而增加定子槽数可提高最大转矩。方案一的电机因降低谐波含量和提高电机齿磁密度使得铁耗降低的效果优于方案二。

图1 8极9槽分数槽集中绕组永磁同步 电机横截面Fig.1 Cross section of 8-pole 9-slot FSCW permanent magnet synchronous machine

1 电机铁耗

永磁电机的铁耗是构成损耗的主要部分,在转子旋转运行中,电机内部大量的交变磁场会使得硅钢片随着电流和磁动势的旋转变化而产生磁滞损耗和涡流损耗[18]。前者由于内部磁畴受磁场作用反复磁化产生的损耗,它与频率和磁通密度幅值成正比;后者因变化的磁通产生的感应电流在导体上流动引起的热效应。研究初期,文献[19-20]提出了铁耗分离模型,即:

(1)

式中PFe、Ph、Pc、Pe分别是电机铁耗,磁滞损耗,涡流损耗和附加损耗;Kh、α、Kc、Ke是与之对应的损耗系数;f是交变频率;Bm是磁通密度幅值。这种计算没有考虑集肤效应和磁场的动态变化等因素,只能粗略地计算损耗的大小。

考虑到分数槽永磁电机中含有大量的谐波,为准确计算电机铁耗降低误差,可以将电机中的磁通密度根据傅里叶分解成一系列的谐波分量,其各次谐波分量产生的铁耗之和即为永磁电机的铁耗[21],其分析模型为:

(2)

式中n为谐波次数;T为周期;t为时间。

2 电机结构分析

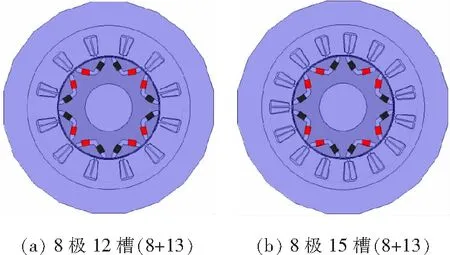

文中以具体参数如表1所示的8极9槽分数槽集中绕组永磁电机为例,提出两种减少定子铁芯横截面积的方案,其具体细节如图2所示,图2(a)中的8 mm和13 mm分别模拟靠近定子轭部和槽口的宽度,即8极9槽(8+13);图2(b)、图2(c)分别将定子轭部和槽口的宽度增大1倍、2倍,即8极9槽(16+26)、8极9槽(24+39);图3分别为8极12槽和8极15槽的电机横截面。

永磁同步电机的空载磁力线分布能检验电机尺寸设计以及永磁体的充磁方向是否合理,通常用磁感应强度来表示穿过单位面积磁力线的数量[22-23],理论上磁力线在定子中的分布路径受定子铁芯面积等因素的影响,且成反比,其表达式为:

(3)

式中B为磁感应强度;Φ为磁通量;S为铁芯有效面积;Nk为电机等效绕组匝数;μ为磁导率;l为磁通经过磁路的平均长度;p为极对数;g为气隙长度。两种方案相比发现,前者缩减铁芯横截面积的程度较大,由于定子绕组距铁芯的空气隙增大,电机定子槽中绕组所占比例逐渐减小,即槽满率在不断降低,此时电机的磁感应强度会逐渐减小。后者由于电机绕组数目增加使得磁感应增强,当定子铁芯面积开始减小时,大部分磁力线会集中分布增加内部齿磁密度,改变了原来的磁通路径,理论上会使得电机磁感应强度增加。

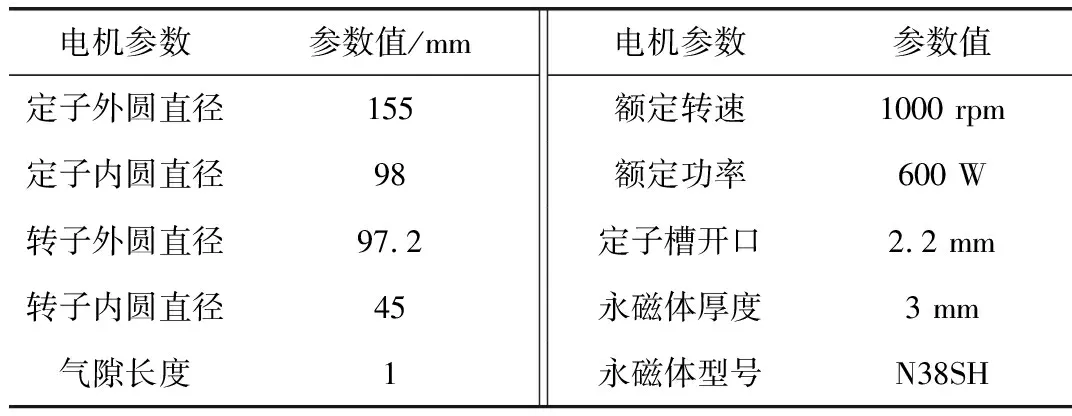

表1 8极9槽分数槽集中绕组永磁同步 电机设计参数Tab.1 Design parameters of 8-pole 9-slot FSCW PM synchronous machine

图2 方案一电机模型横截面Fig.2 Cross section of machine model in scheme 1

图3 方案二电机模型横截面Fig.3 Cross section of machine model in scheme 2

图4为各电机模型磁力线分布仿真图,在方案一中随着定子槽宽的增加,因槽满率的影响电机磁通幅值有所减小。而方案二中因定子槽绕组数目增加使得磁通幅值随着定子槽数的增加而增大,对比理论与仿真分析发现,磁力线分布受定子铁芯面积影响的结论基本一致。

图4 各电机模型磁力线分布图Fig.4 Distribution of magnetic field lines of each machine model

永磁电机的平均输出转矩是其重要性能之一,一个电角度周期内电机输出的平均值在保证转速不变稳定运行时,即平衡状态下电机输出转矩等于其电磁转矩。从麦克斯韦电磁场角度分析,是在电机内有一闭合的气隙曲面受切向力的作用产生的应力张量,表达式为:

(4)

式中T为电机转矩;w为旋转角速度;Lef为电机等效径向长度;Br、Bθ分别为气隙径向和切向气隙磁密;r为气隙的等效圆半径;u0为额定电压。式中转矩与电机内磁通密度成正比的关系。

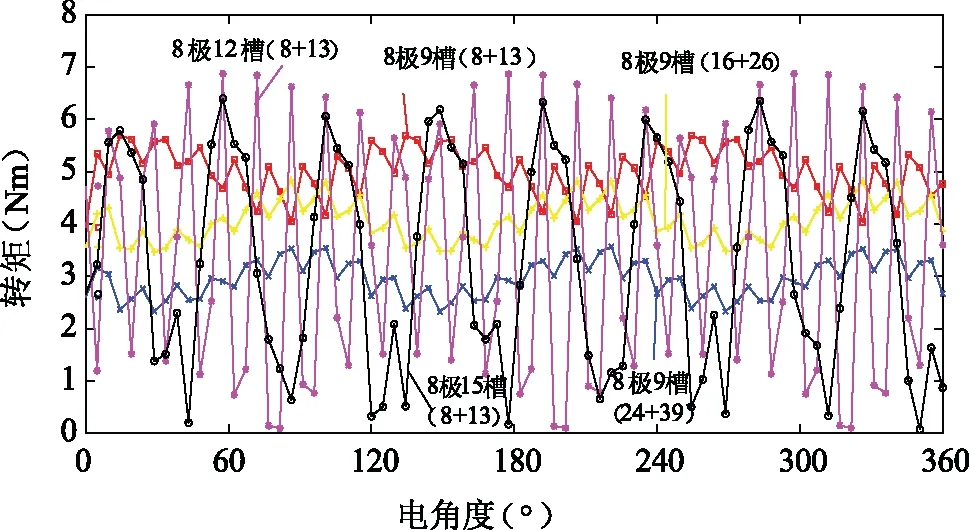

图5为五种电机模型在额定转速下转矩比较图,具体相关数据如表2所示。方案一中的电机因保持绕组不变增加每个定子槽宽使得电机内部磁通降低,因此输出转矩也随着定子槽宽度的增加而降低,而电机模型的脉动转矩发生略微的改变;而方案二保持每个定子槽横截面积增加定子槽数,随着每极每相槽数和磁通密度的增加可以输出较大的转矩,但平均转矩有所降低,脉动转矩较大,基本上是方案一的五倍。综合两种方案可知,减小定子铁芯面积对电机的平均输出转矩有影响,后者能提高电机的最大输出转矩,转矩脉动基本上不受每个定子槽面积的影响。

图5 各电机模型转矩比较Fig.5 Torque comparison of each machine model

表2 五种永磁同步电机转矩数据比较Tab.2 Comparison of torque data of five FSCW PM synchronous machines

3 有限元仿真分析

随着电机定子铁芯面积的改变,其内部磁通幅值和分布随之发生了变化,结合式(1)、式(2)可知磁通对电机损耗的影响较大。文中使用有限元软件对模型定子轭磁通密度进行分析,图6描述了五种电机定子轭部的磁通密度。方案一的电机定子轭部磁通密度随着电机定子槽宽度的增加而降低,方案二中电机的定子轭磁通密度总体上先增加后略微降低,可能会导致定子齿磁饱和而引起电机振荡,磁阻增加并降低电机性能。

谐波含量是分析电机铁耗的重要角度之一。由定子槽开口、逆变器和绕组等原因产生的谐波,在分数槽永磁电机的含量比普通电机的多。特别是次谐波在幅值较大的情况下使得因电机饱和产生较大损耗,在径向充磁的永磁体上产生涡流损耗,还会产生机械振动、噪音和过电压使得机身绝缘老化,电机性能降低。通常采用定子斜槽、转子斜极和磁极分段等改变电机结构的方法,来削弱永磁电机内谐波含量。下面从改变电机定子铁芯面积的角度来研究对其内部谐波含量的改变,由于电枢绕组在空间上的放置产生非正弦的磁动势,这些谐波磁动势在铁芯上感应出电流产生电机损耗,电机空载情况下的励磁磁动势和分布因数如下所示:

图6 各电机模型定子轭部磁通密度比较Fig.6 Comparison of the magnetic flux density of the five types of machine stator yoke

(5)

(6)

式中kv为谐波电动势分布因数;m为相数;q为每极每相槽数;α为槽间角;f(α,t)为励磁磁动势瞬时值;Fmv为v次谐波磁动势幅值;w为电机旋转电角速度。方案一侧重于减小谐波磁动势感应电流产生损耗的面积;方案二增加了电机的每极每相槽数q,减少了槽间角α。

图7比较了五种电机模型内利用傅里叶分解反电动势得到的谐波含量,可发现增加定子槽宽能降低电机内谐波含量,但随着定子槽数的增加,谐波含量先增加后降低。8极12槽(8+13)的工作谐波,即谐波次数等于1,含量较大能提高电机的运行效率,但其次谐波含量也较多,会使电机产生较大的铁耗。

当考虑高次谐波准确计算电机铁耗时,应将任意一点磁通密度波形和对应阶次谐波含量进行傅里叶分解[24-25],最后求和便得到电机铁耗如式(7)所示,即对式(2)进行改进:

(7)

图7 五种电机内谐波含量的比较Fig.7 Comparison of harmonic content in five machines

式中khi、kci、kei(i=1,2... ,n)分别表示i次谐波对应的磁滞损耗、涡流损耗和附加损耗系数;Bi、fi为i次谐波的磁通密度和频率。

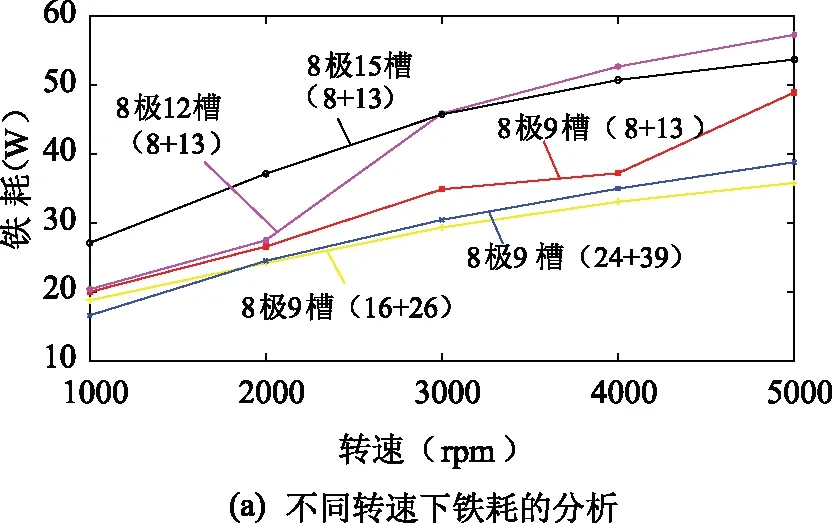

为进一步验证和分析两种方案对电机铁耗影响的正确性和可行性,下面采用上述公式对电机模型进行损耗分析。图8中分别描述了五种电机内铁耗和永磁体内涡流损耗在不同转速情况下的比较。随着定子槽横截面积的增加,铁耗先在低速情况下逐渐降低,速度升高后,8极9槽(16+26)的铁耗逐渐超过8极9槽(24+39)的。这主要是因为转速过高时导线在槽内的空间较大容易松散损坏绝缘,加上空气导热性能较差进一步引起铁耗增加,而转子内径向充磁的永磁体的涡流损耗因磁通幅值的减少而减少。增加定子槽数时,铁耗略有增加,特别是低速时的8极12槽(8+13)和高速时的8极15槽(8+13)。这是由于定子轭部磁通密度幅值较大和电机中谐波含量增加使得电机出现饱和现象。

图8 五种电机内铁耗含量的比较Fig.8 Comparison of iron losses of five machines at different speeds

4 结束语

文章从改变定子铁芯横截面积对电机铁耗影响的角度,针对定子槽建立了两种不同的方案:方案一在原有定子槽的基础上增加定子槽宽,因降低谐波含量和定子轭部磁通密度的幅值,使得电机铁耗和永磁体的涡流损耗减少。但该方案的转矩性能在减弱以及定子槽横截面积增加过大,使得导线在槽中的空隙加大即槽满率降低;方案二中保持原有槽面积增加定子槽个数,使得输出转矩最大值和转矩脉动随定子铁芯横截面积减少而先增大后减小,由于该结构增加定子轭部磁通幅值和谐波含量使得电机铁耗增加。综合两种方案,适当地增加定子槽宽,能有效降低铁耗和永磁体中的涡流损耗,进一步优化可得到在不显著降低性能的情况下定子槽的最优宽度;转矩脉动的大小与定子槽数有关,而受一定槽数下的槽面积的影响较小。