德士古气化炉液位改善总结

2022-01-13孔祥昶

孔祥昶

(实联化工(江苏)有限公司, 江苏淮安 223001)

1 概述

实联化工(江苏)有限公司100万t/a纯碱及100万t/a氯化铵联碱为主生产项目,40万t/a合成氨项目为联碱项目配套装置。

合成氨项目煤气化装置采用GE水煤浆加压气化技术,气化炉规格为φ3 200×19 400 mm,2开1备,气化压力为6.5 MPa,温度为1 356 ℃。生产(CO+H2)气体量为118 200 m3/h,以满足40万t/a合成氨装置所需的粗水煤气。单台气化炉正常处理煤量约为1 000 t/d,最大处理量为1 350 t/d。

水煤浆气化工艺是以纯氧和水煤浆为原料,采用气流床反应器,在加压非催化条件下进行部分氧化反应。在此高温下化学反应速率相对较快,而气化过程速率由传递过程控制。

气化采用的高温反应气通过激冷环冷却、文丘里洗涤,最后通过碳洗塔洗涤将反应气冷却至243 ℃左右,送至下游变换装置。

本装置于2013年12月4日第一次投料试车。开车运行40 d后,气化炉液位波动较大,通过加大激冷水流量和降低碳洗塔的入口温度后,装置还能继续运行,但后期被迫减量倒炉。

针对多次出现的故障,对该装置进行多项技术改造,较好地稳定了气化炉的液位,运行周期为两个烧嘴周期(150 d),生产运行能够按照计划组织倒炉和检修。

2 问题分析及改善评估

2.1 气化炉激冷水分布平衡管堵塞

2.1.1 现象及原因分析

2015年6月,气化炉投料生产后不久,即出现4个托砖板温度偏差大、气化炉液位偏低、3个气化炉液位计偏差大的现象,被迫降负荷生产,最终导致停车[1]。初步分析原因为气化炉带水。停车后检查发现,每次都有2~3根激冷水分布平衡管发生堵塞。判断根本原因为激冷水分布平衡管设计问题导致供水分布不均,造成激冷水偏流。

3台气化炉均出现以上现象。每台气化炉停车后,均要拆开激冷水分布平衡管,利用高压水枪进行清洗后,再次投料。此问题导致停车检修时间延长、任务加重、成本上升。

2.1.2 改善方式

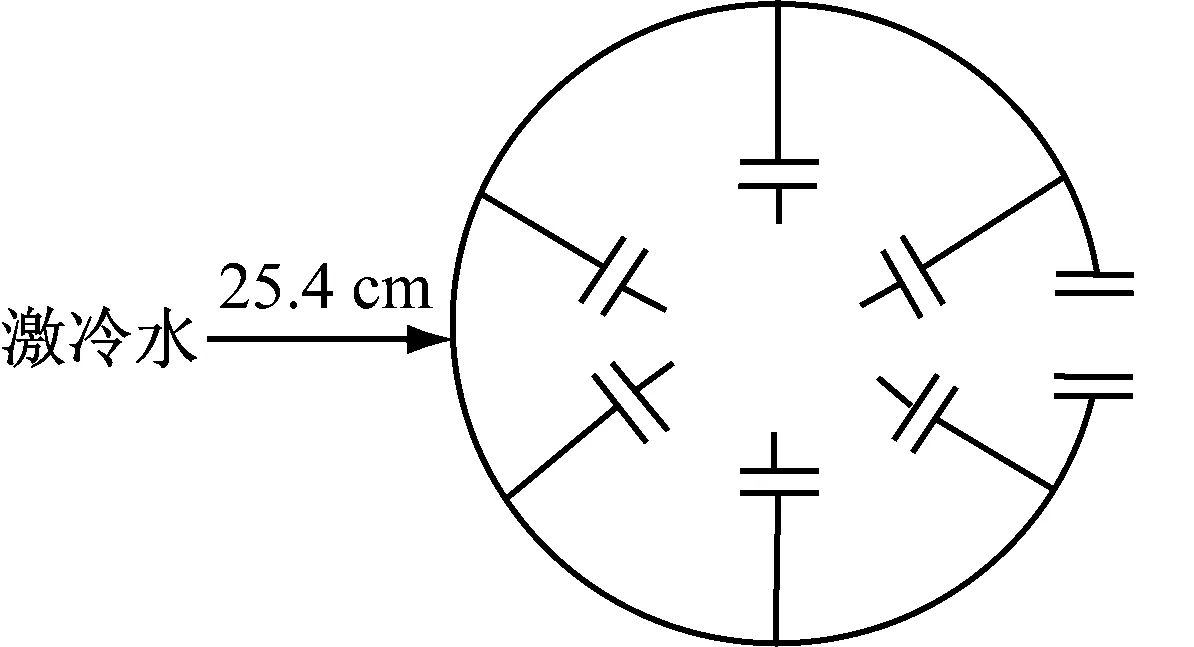

激冷水分布平衡管是为了让气化炉激冷环的水分布较均匀。在激冷水入炉内激冷环前,该装置设计沿气化炉炉外周围设置了长度为25.4 cm的激冷水分布平衡管,然后通过该平衡管上均匀分布的6根长度为15.24 cm的支管将激冷水送入炉内激冷环(见图1)。经分析,原始设计中,激冷水分布平衡管上的6根支管虽然是均匀分布的,但其上游和下游的支管激冷水进水分布不平衡;因管道尺寸变化,使得激冷水流通面积变大,导致流速变慢,上游和下游激冷水阻力不同,引起激冷水中悬浮物更易沉积,故下游平衡管容易堵塞。

图1 改造前,激冷水分布平衡管示意图

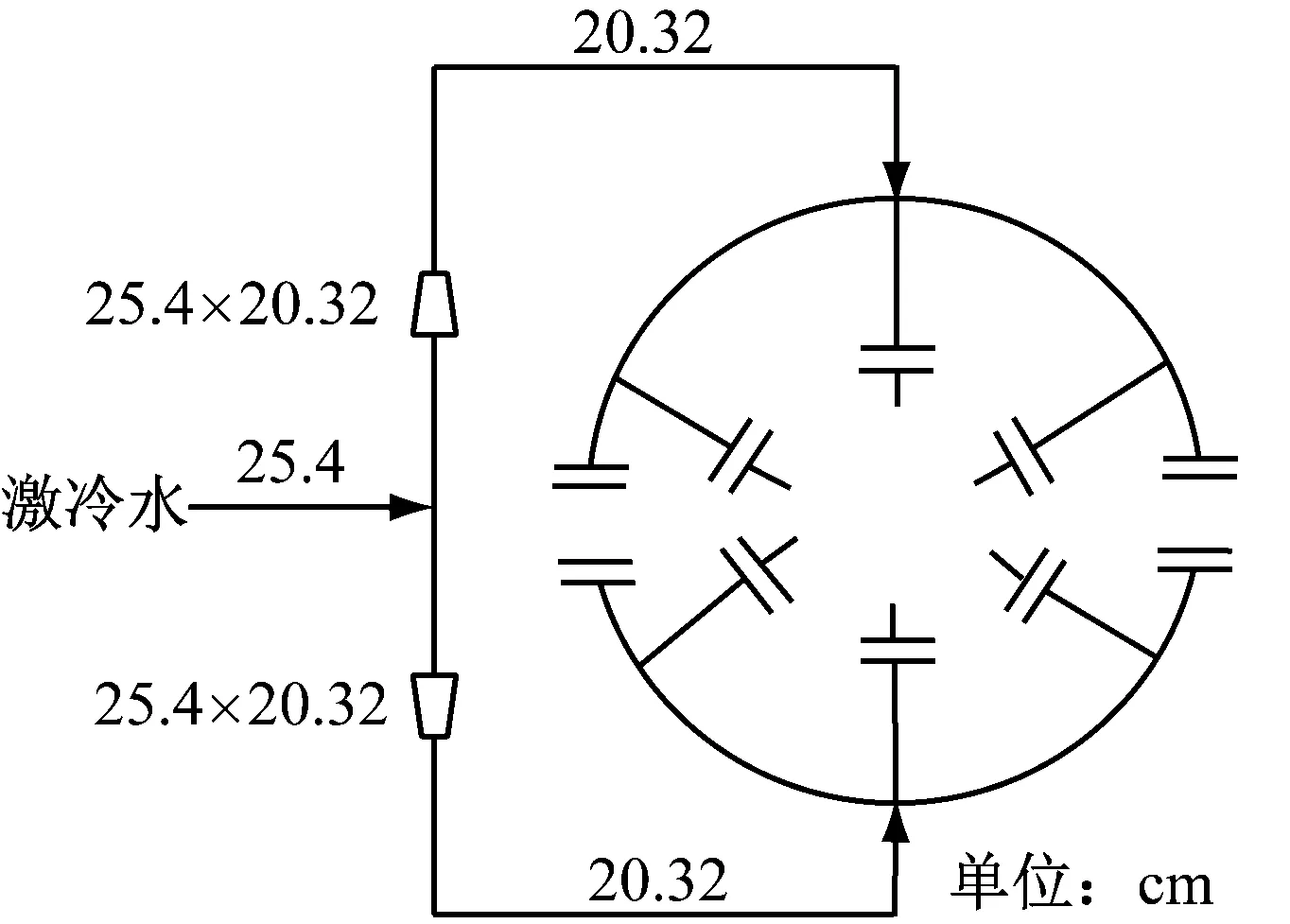

经讨论,采取增设二次平衡管的方法,第一次将长度为25.4 cm 激冷水管分为两路长度为20.32 cm激冷水管道进入激冷水分布平衡管;第二次分配需将一根激冷水分布平衡管平均断开分为2段,端口以法兰连接,每一根20.32 cm 激冷水管道对应一段平衡管,从中间进入,二次分配入炉激冷水(见图2)。这样既便于定期清理平衡管,又可避免平衡管下游激冷水流动缓慢导致结垢、堵塞。

图2 改造后,激冷水分布平衡管示意图

2.1.3 效果评估

改造后,气化炉液位控制在50%~60%,系统运行平稳;平衡管结垢、堵塞问题得到解决,有效降低了管道清洗成本。

2.2 激冷水过滤器堵塞

2.2.1 现象及原因分析

激冷水(黑水)过滤器的作用是为防止激冷环的环隙被激冷水中含有的固体颗粒堵塞,引起水喷淋不均匀或者激冷水量不足,从而造成激冷环和下降管损坏[2]。本装置实际运行中,气化炉检修后投料运行20 d左右,因激冷水中灰渣在过滤器滤筐内不断累积,堵塞过滤器内滤网,造成过滤器压差上升和激冷水供水量减少[3]。由于激冷水为高温高压介质,阀门冲蚀严重,易造成过滤器无法隔离,不能进行过滤器倒换。激冷水与气化炉运行息息相关,一旦水量降至一定程度后系统将跳车,严重制约气化炉长周期稳定运行,有必要进行改造。

2.2.2 改善方式

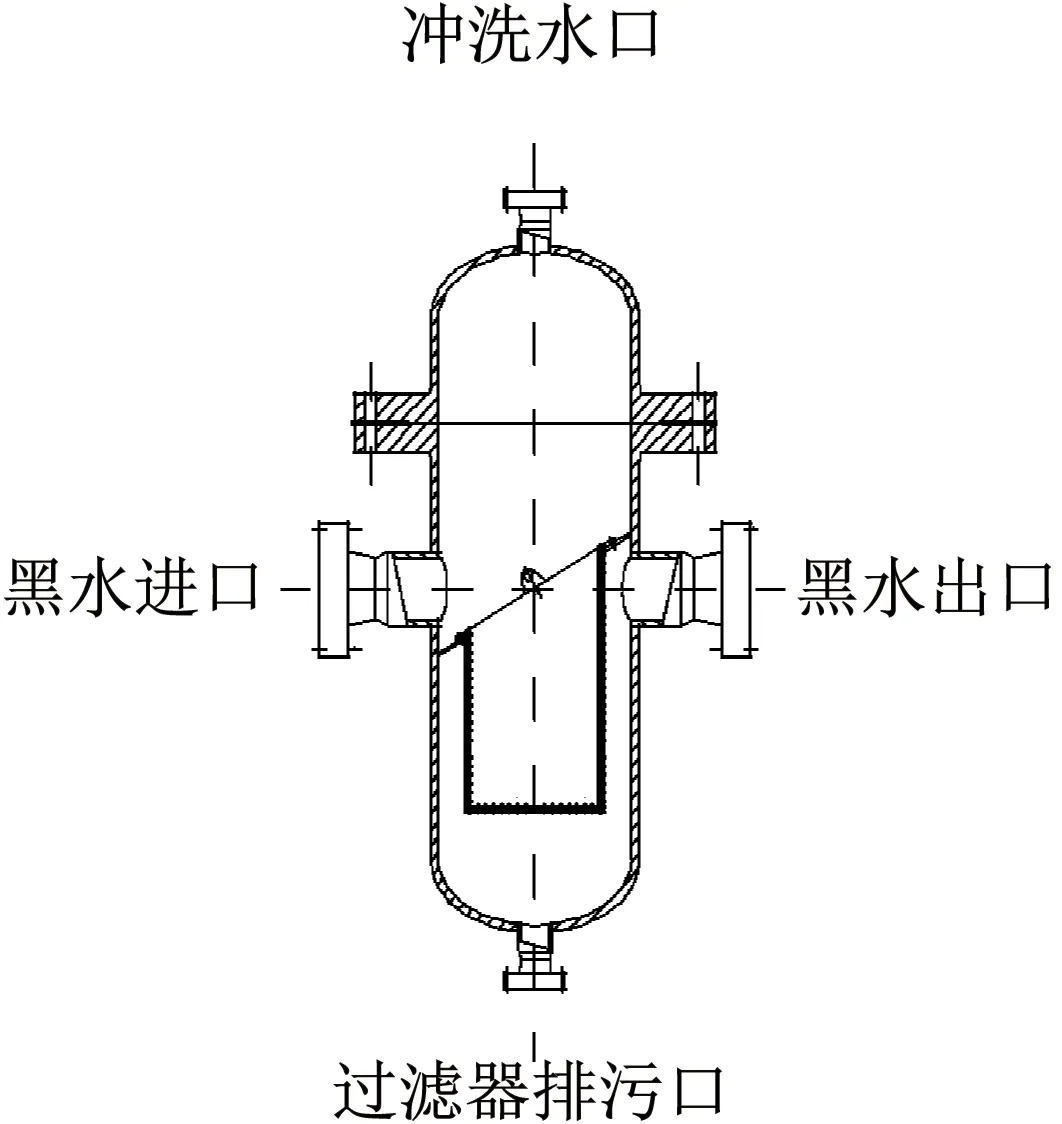

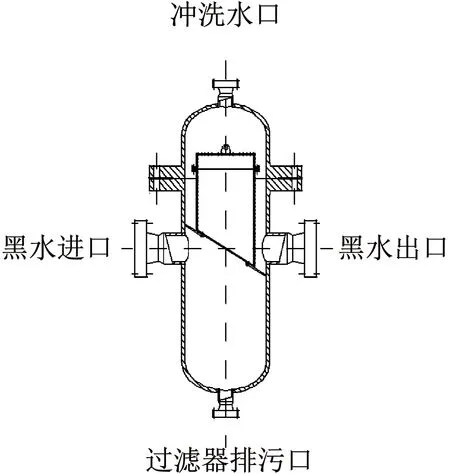

改造前,过滤器内滤筐呈“U”型放置,将其改造成倒“U”型放置(见图3)。改造后,滤筐积灰容积加大了3倍,并且可以通过底部排污口定期在线排灰。

(a) 改造前

(b) 改造后图3 激冷水过滤器改造前后对比图

2.2.3 效果评估

改造后,当气化炉运行70~80 d时,激冷水过滤器压差处于正常范围,激冷水量稳定,大大延长了激冷水过滤器的运行时间。可见,此项改造效果显著。

2.3 锁斗泄压阀故障率

2.3.1 现象及原因分析

锁斗是气化炉定时排渣的关键,本装置锁斗正常工作压力为6.2 MPa以上,锁斗排渣至渣池频次为30 min/次,每次排渣前锁斗内6.2 MPa压力需要泄压后才能进行排渣(防止高压窜低压);泄压阀后管线至气化7楼的锁斗冲洗水罐泄压(见图4中A实线管线),泄压阀位于气化3楼,泄压时压力由6.2 MPa瞬间降为0 MPa,由于泄压阀后管线过长(约34 m)且有7个弯头,所以泄压时管线以及阀门振动大。管线振动导致的后果包括:泄压阀易损坏使检修周期变短、检修成本增加;管线振动大使管支架经常性发生变形、断裂,不利于安全生产。经分析,锁斗泄压时管线振动大的根本原因在于压差大、泄压阀后管线过长及弯头多。

图4 锁斗泄压阀后管线改造示意图

2.3.2 改善方式

经现场研讨,泄压阀后加管线至烘炉水封槽去渣池的管线(见图4中B虚线管线),此段管线为低压管,长度约为8 m。当渣池故障检修时,此管线需要关闭,可重新切换至冲洗水罐泄压。后期增加了盲板,更好地保障了检修的安全。

2.3.3 效果评估

改造后,锁斗实现了双向泄压,有效地缓冲了冲击力,阀门的使用周期由原来的4个月变为12个月以上。管支架损坏率降低,减少了检修成本。

2.4 捞渣机故障

2.4.1 现象及原因分析

本煤气化装置捞渣机为GBL1.3X21系列型刮板捞渣机,主要用于气化炉的机械排渣。捞渣机由电机带动,经过减速器带动链条及刮板运动,把从气化炉排下的渣刮出渣池。刮板捞渣机置于气化炉底部,锁斗排渣口与渣仓系统连接,从而实现连续排渣和运转。

渣池中渣水具有腐蚀性,pH值为6.5~7.5,水中溶解了CO、CO2、H2S、NH3和氯离子、碳酸根离子;渣池中的粗渣含有腐蚀性及磨蚀性,因此捞渣机工作环境恶劣,经常发生刮板倾斜、链条过松或脱落、电机过载跳车等问题。本装置设计为1台气化炉对应1台捞渣机,一旦捞渣机发生故障,无法在线检修,被迫气化炉减量或者退气处理,严重影响正常生产。

2.4.2 改善方式

在原排渣管线盲板前位置,新增配排渣管道及盲板,并通过联通管道将新增的3条排渣管道联通,实现3套捞渣机互相切换(见图5)。

图5 捞渣机互备施工图

2.4.3 效果评估

改造后,当捞渣机故障时,均可顺利切换至其他捞渣机,未再出现过因捞渣机故障而减负荷或退气停产的情况,为稳定生产赢取了时间。

2.5 上升管和下降管之间积灰

2.5.1 现象和原因分析

由于原料煤批次更换频繁,运行中后期液位突然偏高,气化炉带水比较严重,被迫减量倒炉。停车后发现上升管和下降管之间积灰严重。由于热负荷较高,通过扩大上升管和下降管之间的间隙来进行优化[4]。

2.5.2 改善方式

原设计的上升管内径为1 257.3 mm,底部改善成为钟罩式结构,下部上升管1 500 mm高度的部分直径扩大为1 500 mm。这样上升管和下降管之间的截面直径扩大了242.7 mm,激冷室的热负荷明显下降。

2.5.3 效果评估

经过设计优化后,较好地实现了固液分离,降低了气化炉的热负荷,增加了操作弹性,稳定了气化炉液位,装置运行平稳。

3 结语

煤气化装置在生产运行中暴露出各种各样的问题,而这些问题也是同行业中经常遇到的。通过以上优化,较好地解决气化炉液位稳定问题,保障了装置长周期稳定运行。