中深部软岩断层影响下硐室群联合加固技术研究

2022-01-13马志强

马志强

(霍州煤电集团 李雅庄煤矿, 山西 霍州 031400)

我国矿井多数为井工煤矿,对于开采深度较深、围岩情况较差的矿井,长期存在巷道变形严重的情况,部分永久硐室在服务年限内需要多次返修,以保证基本的巷道规格与围岩安全需求。目前大多数矿井巷道变形采取反复扩刷、锚杆索支护补强、围岩注浆等单一的方法进行处理,无法彻底解决围岩变形的问题。为此李雅庄煤矿开展了中深部软岩构造影响下大型硐室群联合加固技术研究。

1 工程背景

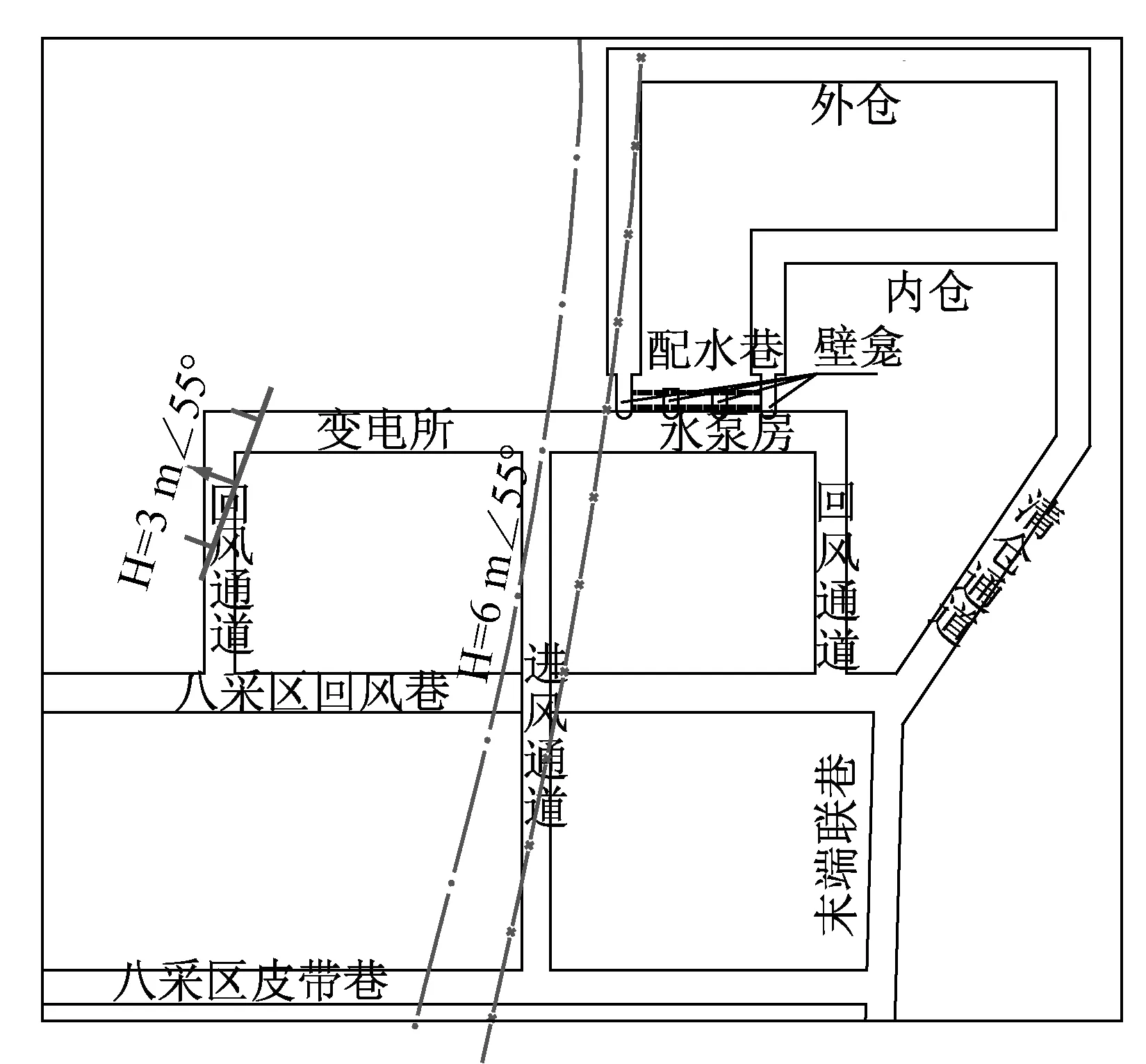

李雅庄煤矿八采区水泵房与变电所硐室群属于永久性大型硐室群,该硐室群包括水泵房主体泵房、壁龛、吸水井、配水巷、水仓、变电所等,纵横交错,主体宽5.6 m,高6.3 m,断面积为29.9 m2,属于超大断面巷道。该硐室群埋深为598~610 m,在掘进施工过程中揭露了H=4 m的正断层,造成围岩破碎,原岩应力较大,硐室群在施工完成后出现了“巷道普遍底鼓,底鼓量最大达到1.6 m”“靠近进风通道附近的硐室两帮具有整体外移的现象,两帮整体变形达0.8~1.2 m”“锚杆、锚索破断”等围岩破坏现象。同时该硐室群布置在2号煤底板岩层中,岩性为砂质泥岩、泥岩、铝质泥岩,泥岩自身强度低,其矿物成分中高岭石、伊利石等含量普遍较高,顶板伴有淋水现象,使得围岩遇水后软化破坏严重,加剧了巷道围岩的变形破坏程度。水泵房与变电所硐室群平面布置见图1.

图1 水泵房与变电所硐室群平面布置图

2 硐室群二次围岩加固技术原则

目前矿井普遍采用锚网梁索的支护形式[1-2],软岩巷道中围岩在锚网索等支护的作用下,组成一个原岩应力承载体,并且是最主要的承载体;此承载体的作用是抵抗在原岩应力的作用下,保持自身承载体基本结构的完整,保证安全生产的基本条件。 该硐室群已经采用锚网梁索加喷浆的方法完成了一次支护,本次二次加固的技术原则是维护和提高松动围岩的残余强度,充分发挥围岩自身的承载能力。因而在巷道围岩加固中,以下几个方面是必须要考虑的。

2.1 底板支护原则

中深部软岩巷道围岩承载体所承受的载荷来自巷道的四周,包括底板。目前绝大部分巷道底板不进行支护,造成围岩承载体没有闭环,在围岩承载体上形成一个薄弱点,出现木桶效应,降低了整个巷道围岩承载体的承载能力[3].所以深部软岩巷道底板必须进行支护。

2.2 吸能、让压、可缩性支护原则

软岩巷道最大的特点就是围岩自身承载能力差,围岩受力后变形大[4]. 普通的锚网索等支护在大的变形压力作用下会出现锚杆、锚索破断等问题,造成围岩承载体的破坏,使巷道处于事实上的支护弱化状态,经过时间的累计,支护会更加弱化,直至造成事实状态下的支护失效。所以软岩巷道支护的主体结构必须是吸能可缩性支护,当原岩应力超过围岩的承载能力后,支护体适当变形让压,减少支护体受力,保证支护体的完好,从而保证围岩承载体的完整,让围岩自身发挥更大的承载能力。吸能可缩性支护体有恒阻锚索等。

2.3 二次加固原则

实践表明,在矿压大的情况下,通过采用高强阻力的一次支护,无法满足软岩巷道初期形变大、变形速度快的特征,必须采取一次让压二次加固支护成巷的方法。一次支护的主要目的是通过加固围岩,使围岩的残余强度提高,防止巷道围岩出现过度变形膨胀。在一次支护完成,巷道围岩产生合理形变释放一定的原岩应力后,结合巷道的服务年限,进行二次围岩加固,给巷道提供较高的支护强度、刚度、韧度,且使三者达到平衡,保持巷道在服务年限内的稳定。

2.4 提高围岩自身残余强度的原则

锚网索等主动支护的前提是巷道围岩必须有一定的自身承载能力,且围岩自身承载能力越高,支护效果越好。因此对于自身承载能力较差的软岩巷道必须提高围岩自身残余强度。

软岩巷道开挖后,围岩会受风化与淋水的影响,强度降低,因此必须及时喷射混凝土封闭围岩,杜绝围岩被风化潮解层层剥皮,造成围岩残余强度的降低。同时在施工过程中需要注意采取光面爆破、综掘施工等技术尽量降低对围岩强度的破坏。此外还可以考虑多种主动加固围岩的方法,以提高围岩自身残余强度,加强围岩承载能力。采用高承载能力、高密度、深孔锚注锚索的方法,将围岩承载圈加大、加厚可以部分恢复和提高破裂围岩的残余强度;锚索锚固力越大、锚固深度越深、密度越高,形成的围岩承载圈就越强,加固作用就越明显。进行高压注浆可以通过填充裂隙、改善围岩内部胶结状态等改善围岩自身的特性,提高围岩自身强度,保证支护效果。

3 硐室群二次加固思路

在硐室群二次围岩加固技术原则上提出对巷道采用非连续“双壳”支护模型,即采用“浅部注浆+浅部锚索束加固+深部注浆+底板深部锚索束加固”的模式实现深部巷道非连续“双壳”加固。

其具体的思路为:在硐室群围岩中形成两层的壳结构,浅部壳体由一次支护的锚杆索、浅部注浆体、浅部补强锚索构成,深部壳体由二次深部补强支护的锚索及深部注浆体构成,深浅两个“壳结构”之间由未注浆的含有裂隙的原岩组成,两个壳体结构通过二次深部补强支护的锚索互相作用,共同形成可吸能的壳承载结构,形成了时序上由外向里的递进式承载,并能够有效释放无法控制的额外能量。

4 硐室群修复加固工序流程

1) 巷道扩修。将硐室群内的水泵房、变电所、回风通道等扩修到原巷道设计的尺寸。

2) 顶帮浅部围岩壳结构加固。顶帮进行锚索束二次补强支护,新锚索沿巷道轴向布置,相邻锚索采用槽钢连接,起到桁架支护的作用。帮顶浅孔注浆加固:注浆孔深度2 m,注浆管长度1 m,注浆压力为3~5 MPa,采用MZY80型无机注浆材料,按照水灰比(0.4~1)∶1的比例进行注浆。

3) 顶帮深部围岩壳结构加固。顶帮深部围岩壳结构采用单一的注浆加固。顶帮注浆孔打6 m深孔,注浆管长度3.5 m,注浆压力7~8 MPa,其余注浆参数同上。

4) 壳结构底板锚索束施工。底板采用10 m锚索束+废旧钢轨梁的支护形式,并在孔中同时安装注浆管,注浆管预留6.5 m深,为底板深部注浆使用。

5) 底板注浆。先实施浅孔注浆(有可能在底板支护前就需要浅部先注浆),注浆孔的深度在2 m,注浆管长度1 m,注浆压力为3~5 MPa;后实施深孔注浆,通过安装在底板锚索束中的注浆管实施深部底板注浆,注浆压力7~8 MPa,其余注浆参数同上。

6) 底板锚索张拉。底板深孔注浆完成,待凝固72 h后,对底板锚索束进行张拉。

5 现场矿压监测

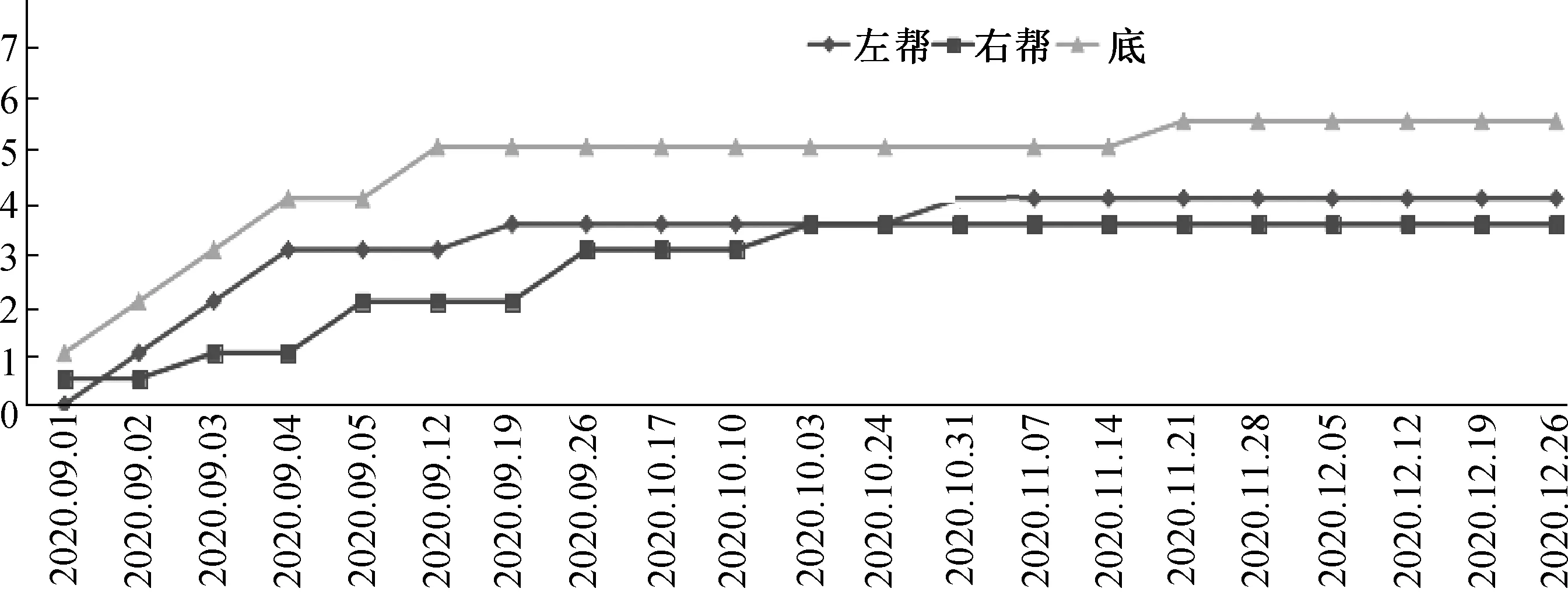

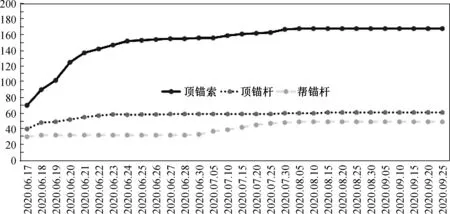

该次试验巷道在进行二次加固后,采用巷道顶板离层监测、锚杆索受力监测、巷道围岩表面位移监测3种方法,对加固效果进行检验与验证。巷道围岩表面位移监测是在巷道布置“十字桩”,记录巷道顶底板和两帮的相对移近量及变化趋势。采用离层仪监测巷道顶板是否离层及变化趋势,监测值见图2;采用液压枕监测锚杆索的受力情况与受力变化趋势,监测值见图3.

图2 巷道顶底板移近量监测值图

图3 锚杆索的受力监测值图

由矿压监测与围岩形变观测结果可知,施工完成后水泵房与变电所的两帮回缩量不大于25 cm,底鼓量不大于20 cm、未出现顶板离层现象,锚索受力最大为170 kN,锚杆受力最大为62 kN,远远小于锚杆索的破断值,巷道支护可靠有效。

6 施工效果

通过采用“围岩浅部锚索束+浅部注浆”+“围岩深部注浆”+“底板锚索束加固+底板浅深部分次注浆”的方法加固后形成的双壳围岩能够极大地提高巷道围岩强度,同时由于非连续双壳中有3~4 m柔性层的存在,在围岩深部与浅部中形成一个低应力裂隙圈,既能吸收裂隙圈外部的位移,又是传递应力的缓冲带。围岩裂隙圈两侧均为相对的高应力弹性区,能够保证发挥壳体的自承能力,提高围岩自身的承载力,保证巷道整体的稳定性。