高效絮凝分级脱水装置的设计研究

2022-01-13李建波王淑杰刘亮亮

李建波,周 伟,王淑杰,刘亮亮,李 亮

(安徽理工大学, 安徽 淮南 232001)

煤泥水中含有大量细小煤粉颗粒及黏土矿物,这些带有负电荷的细小煤粉所受到的重力作用很小,而且同种电荷之间的相互排斥作用使得颗粒能够在水中保持相当稳定的均匀分散状态,形成悬浊液甚至是胶体[1-2]. 一般的静沉处理只能实现较大颗粒的沉降,很难通过静沉实现煤泥水的自然澄清[3],而现有技术在实现煤泥水“絮凝+分级+脱水”多重目的时,不仅需要絮凝、分级、脱水多工序配合处理,还需要多设备协同配合,工艺过程复杂,物料在不同设备之间流转,增大了操作的时间间隙,生产效率较低,无法适应自动化的生产需求。因此,研究设计高效的煤泥水絮凝分级脱水装置,提高煤泥水处理效率,既是提高生产效率的需要,也是环境保护的需要。

1 设计思路及目的

遵循煤泥水处理要求和原则,将原有处理煤泥水的多重设备经过改进,设计出一种高效絮凝分级脱水装置,其能够通过一台设备对物料完成絮凝、脱水、分级等各个工序的处理[4]. 该装置要实现:

1) 利用射流混药装置和隔膜式鼓动搅拌装置,实现射流混药区中煤泥水与絮凝药剂高效均匀混合,促使煤泥水中的悬浮物在絮凝沉降区以较大颗粒或松散絮团的形式沉降分离。

2) 利用离心脱水装置,在离心力的作用下对沉淀絮团进行脱水,实现固液分离,降低煤炭产品的水分,强化脱水作用,改善脱水效果。

3) 利用振动筛分装置,对离心脱水产物进行分级,实现粗颗粒物料和细颗粒物料有效筛分,以满足后续环节对物料回收再利用的要求。

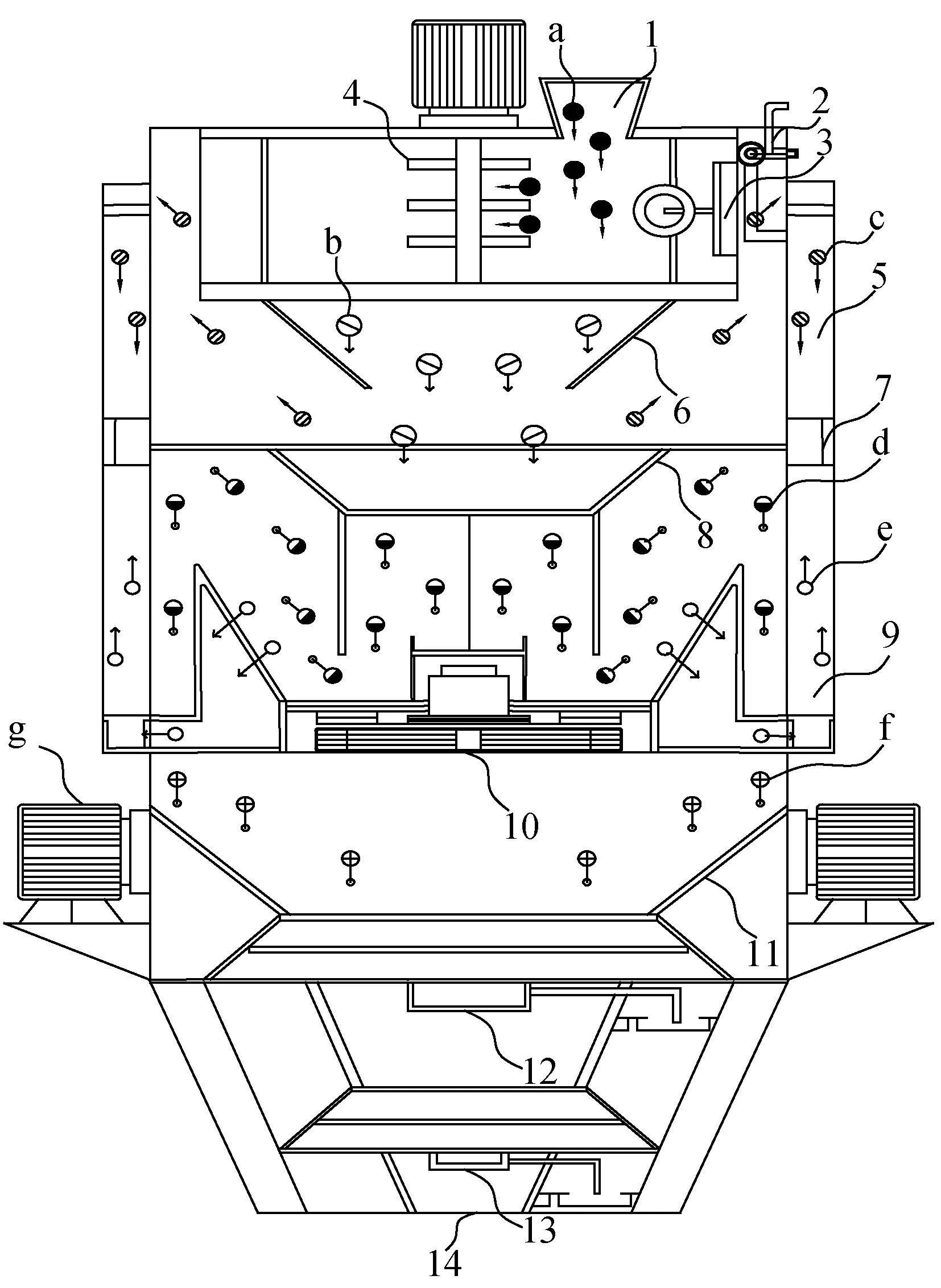

2 高效絮凝分级脱水装置的设计

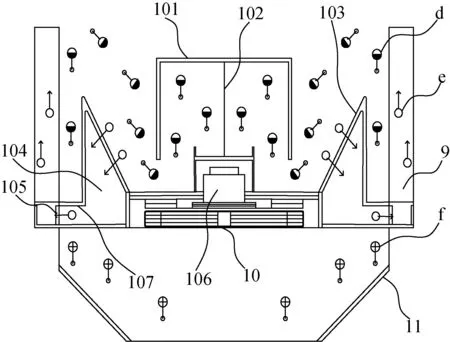

高效絮凝分级脱水装置结构见图1,初始物料从装置上端的进料口进入,通过射流混药区的加药机构向初始物料中加入化学药剂以进行絮凝反应,初始物料经絮凝反应后,产生的沉淀物料下沉到沉淀池内,沉淀物料上方的液体经溢流口溢出;在离心脱水区,通过转动筛篮,使得落入筛篮内的沉淀物料做离心运动,沉淀物料中的水分分离并经筛篮侧壁上的通液孔移入导流腔内,随后导流腔内的液体经离心液出口排出,而筛篮内脱水后的物料在离心运动后由筛篮移出;筛分机构对筛篮排出的脱水物料,分成不同粒级的颗粒实施筛分,筛分过程中筛除的水分下行经排水口排出;离心液出口和溢流口排出的液体再经溢流分散管道汇集后,由溢流分散管道的混合液出口排出。由此,完成对含水物料的絮凝、沉降、脱水、分级的所有工序处理,有利于提高脱水效果,也能够实现对固体颗粒物进行筛分的目的,进而提高生产效率。

1—进料口 2—射流混药装置 3—隔膜式鼓动搅拌装置 4—叶轮搅拌装置 5—溢流液管道 6—倾斜板 7—混合液排水口 8—絮凝沉淀池 9—离心液管道 10—离心脱水装置 11—离心沉淀池 12—一级振动筛分装置 13—二级振动筛分装置 14—筛下水排出口 a—初始物料 b—絮凝物料 c—溢流液 d—沉淀物料 e—离心液 f—脱水物料 g—振动电机图1 高效絮凝分级脱水装置结构示意图

2.1 箱体的设计

在传统立式锥形浓缩机结构上进行改进,高效絮凝分级脱水装置的射流混药区、絮凝沉降区、分散溢流区、离心脱水区4个区域的外部箱体设计为圆柱体结构,振动筛分区的外部箱体设计为圆锥体结构。

2.2 射流混药区

装置的射流混药区主要是由变频电机(1个)、入料口、叶轮搅拌装置、射流混药装置(含电源、控制器)、隔膜式鼓动搅拌装置等组成。物料从进料口随重力作用自由下落,射流混药装置实现煤泥水和药剂的射流混合,加快物料絮凝速度,隔膜式鼓动搅拌装置对物料快速鼓动推料,增大物料进料量和流动速度,叶轮搅拌装置对快速混药的物料进行搅拌,实现物料快速均匀混药的目的。

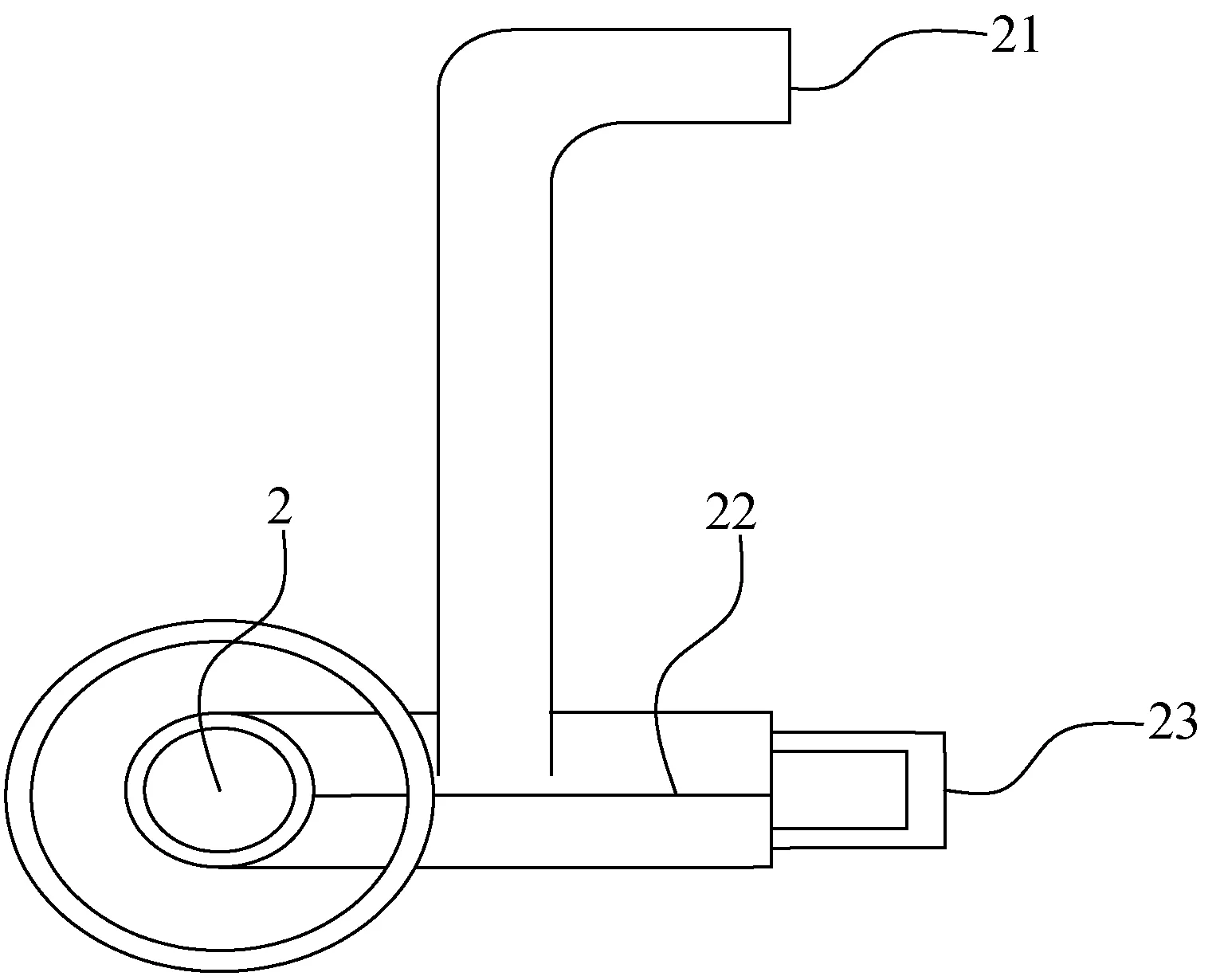

1) 射流混药装置。

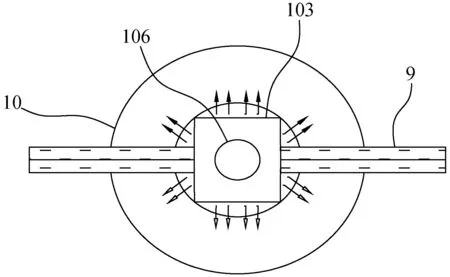

射流混药装置结构见图2,絮凝剂或凝聚剂从加药管中进入射流混药装置内,通过控制器控制射流混药装置,将絮凝剂或凝聚剂射流到射流混药区,自动化程度高,运行时性能稳定,操作方便,加快了物料混药速度。

2—射流混药装置 21—加药管 22—电源 23—控制器图2 射流混药装置结构示意图

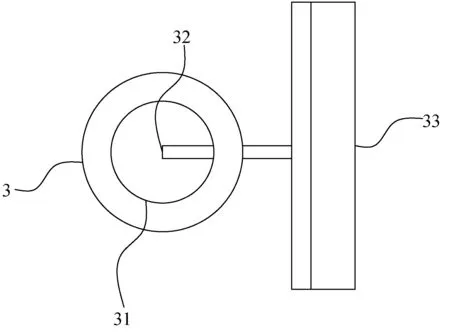

2) 隔膜式鼓动搅拌装置。

隔膜式鼓动搅拌装置结构见图3,工作时,中心联杆在电动机的驱动下,带动柱塞作往复运动,使隔膜来回鼓动,鼓动初始物料快速到达叶轮搅拌装置,从而加快混药速度,加大物料进料量。

3—隔膜式鼓动搅拌装置 31—隔膜 32—中心联杆 33—电动机图3 隔膜式鼓动搅拌装置结构示意图

2.3 絮凝沉降区

絮凝沉降区主要由倾斜板、沉淀池组成。絮凝物料经由射流混药区跌落到絮凝沉降区,其中倾斜板加快了絮凝物料的跌落速度,絮凝物料由重力势能沉降到沉淀池进行沉淀。

2.4 分散溢流区

分散溢流区包含溢流液管道,絮凝沉降区产生的溢流液溢流至分散溢流区,溢流液进入溢流管道同离心脱水区产生的离心液一起从混合液排水口排出。

2.5 离心脱水区

离心脱水区示意图见图4,离心脱水区俯视图见图5,主要由筛篮、旋转电机(1个)、振动电机(2个)、离心液管道等组成。沉淀物料由絮凝沉降区的沉淀池进入到离心脱水区,在离心力和轴向激振力等综合作用下脉动性前移,离心液通过筛篮缝隙排出,沉淀物料在逐渐通过筛篮的过程中完成脱水过程。沉淀物料在进入筛篮筛座和即将离开筛篮完成脱水时,由于回转半径的逐渐加大,沉淀物料的切向速度逐渐加大,所产生离心力也随之增加,更利于较难脱除水分的排出。脱水物料进入到振动筛分区,而离心液顺着离心液管道进入混合液管道同溢流液一起排出。此外,在运动和停止的交替过程中,沉淀物料处于松散状态,有利于水分通过物料间空隙排出,从而达到强化脱水、改善脱水效果的目的。

9—离心液管道 10—离心脱水装置 101—过渡导料管 102—隔板 103—筛篮 104—导流腔 105—离心液排口 106—振动组件 107—接料件 11—离心沉淀池 d—沉淀物料 e—离心液 f—脱水物料图4 离心脱水区示意图

9—离心液管道 10—离心脱水装置 103—筛篮 106—离心驱动组件图5 离心脱水区俯视图

含水沉淀物料进入到离心脱水区域中,在旋转电机产生的切向离心力下,将附着水分甩出,所产生的离心液透过筛篮进入到离心液管道,从混合液排出口排出;而脱水物料在振动电机的振动作用力下,自由沉降到振动筛分区,其中倾斜板加快脱水物料的沉降速度。

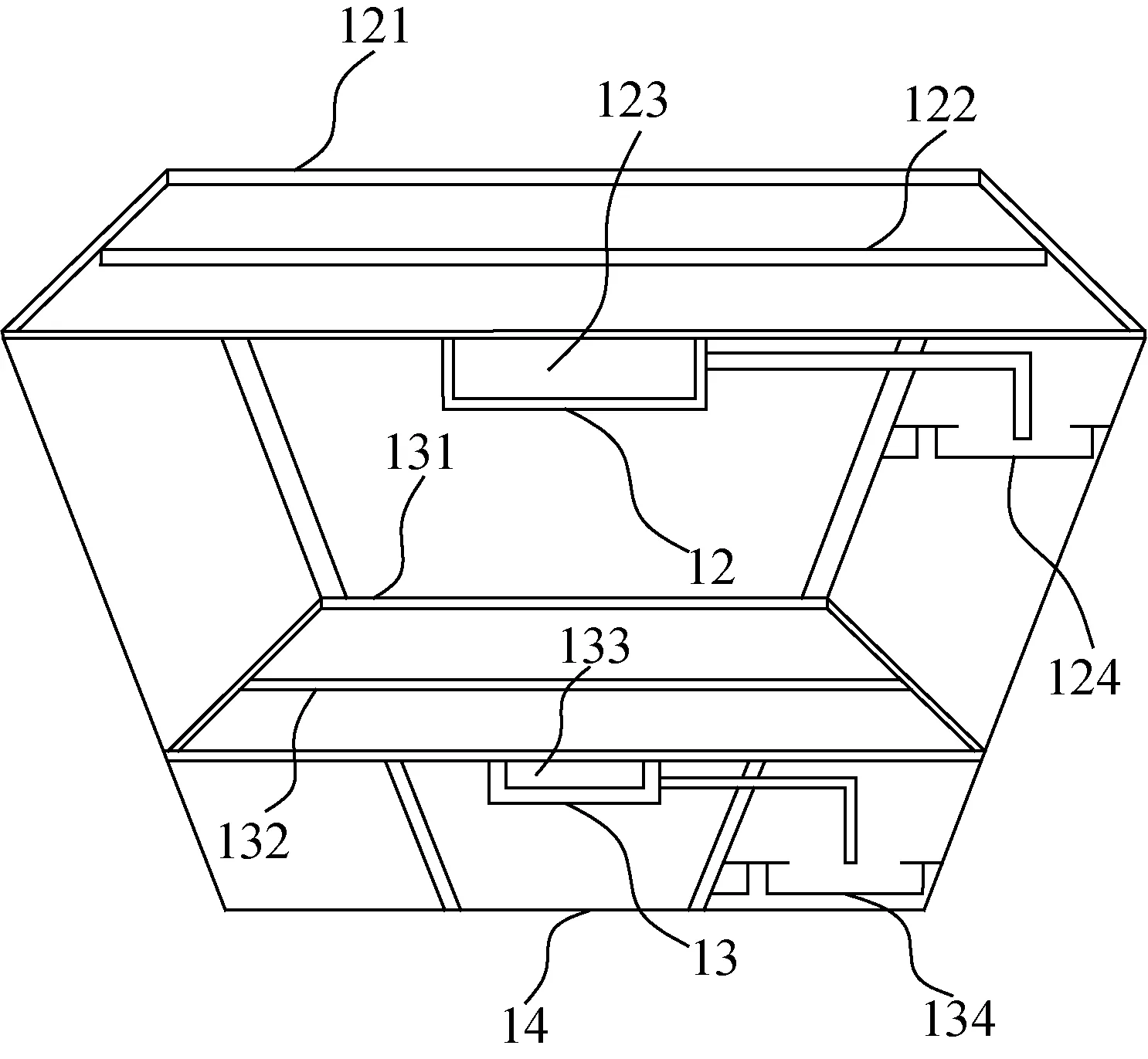

2.6 振动筛分区

振动筛分区示意图见图6. 脱水物料由离心脱水区进入到粗颗粒振动筛,透过粗颗粒筛网筛分出-0.5 mm以上的粗颗粒物料,由粗颗粒筛上物收集槽收集。后续物料同粗颗粒筛下水一同进入细颗粒振动筛进一步筛分,透过细颗粒筛网筛分出-0.5 mm以下的细颗粒物料,由细颗粒筛上物收集槽收集。粗颗粒物料与细颗粒物料筛下水一同从筛下水排出口流出。粗(细)颗粒振动器运行后带动粗(细)颗粒振动筛和粗(细)颗粒筛网一同振动,增大物料的振动效率,增强粗细颗粒的筛分效果,具有粗细颗粒分级的优点。

12—一级振动筛分装置 121—粗颗粒振动筛 122—粗颗粒筛网 123—粗颗粒振动器 124—粗颗粒筛上物收集槽 13—二级振动筛分装置 131—细颗粒振动筛 132—细颗粒筛网 133—细颗粒振动器 134—细颗粒筛上物收集槽 14—筛下水排出口图6 振动筛分区示意图

3 装置可行性分析

装置内自上而下依次设置射流混药区、絮凝沉降区、离心脱水区和振动筛分区。装置的上端设置用于向混药区投放初始物料的进料口。射流混药区内设置加药机构,加药机构用于向混药区内的初始物料中加入参与絮凝反应的化学药剂;絮凝沉降区具有用于盛接混药区下沉的沉淀物料的沉淀池,装置侧壁上设置有供沉淀物料上方的液体溢出的溢流口,溢流口的高度低于进料口且高于沉淀池的入口;离心脱水区设有回转配合的碗状筛篮和驱使筛篮回转的离心驱动组件,筛篮用于盛接沉淀池卸出的沉淀物料,筛篮的回转轴沿铅垂方向布置,筛篮的侧壁具有供沉淀物料中分离的水分通过的通液孔,筛篮的外周侧设有与各通液孔均连通的导流腔,导流腔分别与筛篮的外侧壁、装置的内壁密封配合,装置上设有与导流腔相连通的离心液出口;振动筛分区设有筛分机构,筛分机构用于对筛篮排出的脱水物料中不同粒级的颗粒实施筛分。装置的底部设置供筛分过程中的水分排出的排水口,包括溢流分散管道,溢流分散管道分别与溢流口、离心液出口相连通,溢流分散管道具有供溢流液和离心液排出的混合液出口。

射流混药区中部设有用于对初始物料与化学药剂搅拌混合的搅拌机构,搅拌机构包括立状布置的搅拌轴和搅拌轴上安装的各个搅拌叶,射流混药区内还设有用于将初始物料向搅拌机构处推动的推料机构,推料机构包括沿装置的径向活动装配的推板,推板的中部设置空缺部,空缺部内安装有柔性的隔膜,隔膜用于在推板往复移动过程中产生波动并使得物料中的固态物质分散,推板与调节其沿装置径向移动的推料驱动组件相连。加药机构为射流混药组件构成,射流混药组件包括加药管和加药泵,加药泵串接在加药管的出口端,用于将加药管入口端流入的化学药剂喷射至初始物料中。

絮凝沉降区设有倒锥形的导流管,导流管布置在沉淀池的上方,导流管的上端口与混药区相连通,导流管的下端口与沉淀池的池口间隔布置。沉淀池的池口自上而下呈收口状布置,沉淀池的池壁下端向下延伸形成过渡导料管,过渡导料管的下端伸至筛篮内且与筛篮的篮底间隔布置,过渡导流管在筛篮篮底的投影范围小于筛篮篮底的布置范围,过渡导料管用于对沉淀物料进入筛篮内进行导引。

离心脱水区的装置外侧设有振动组件,振动组件沿装置的周向间隔布置,振动组件用于驱使筛篮沿轴向激振,使得筛篮内的沉淀物料上下振动。筛篮包括筛篮主体和接料件,筛篮主体与装置内壁之间形成供脱水物料通行的通行间隙,接料件为与筛篮主体同心布置的环形件并设置在通行间隙内,接料件用于盛接筛篮主体中移出的脱水物料,接料件的内环边部与筛篮主体的的边沿密封连接,接料件的外环边部与装置的内壁密封配合。接料件上设置供脱水物料向下排出的排料口,排料口与导流腔之间分隔布置。接料件的上表面高度低于筛篮主体的顶边,筛篮主体的顶边向下延伸并与接料件的内环边部相连接,排料口设置在接料件上表面的较低处,接料件为导流腔的上侧腔壁构成,导流腔的腔底高度低于筛篮的底部高度,离心液出口与导流腔的腔室底部对应布置。

振动筛分区的筛分机构包括沿竖直方向间隔布置的粗颗粒振动筛和细颗粒振动筛,粗颗粒振动筛、细颗粒振动筛分别用于对不同粒级的颗粒进行振动筛分,装置上对应颗粒筛分区的装置部分呈倒锥形。粗(细)颗粒振动筛的旁侧设有用于对粗(细)颗粒振动筛上截留的颗粒物进行收集的粗(细)颗粒收集槽,其中粗(细)颗粒振动筛在振动筛分过程中所产生的水分均由排水口排出。

4 装置中的关键环节及其作用

1) 射流混药区内设有搅拌机构,能够对初始物料和化学药剂充分搅拌混合,以提高絮凝反应的效率,进而提高物料的脱水筛分效率;推料机构能将物料推向搅拌机构,有利于提高物料混合的效率和均匀性。另外,在推料机构中的推板中部设置空缺部,并在空缺部处设柔性隔膜,从而在推板往复移动过程中,使得隔膜能够在隔膜两侧压力下产生往复波动,继而有利于物料中的固体物质分散均匀,絮凝反应更加充分,提高反应效率。

2) 絮凝沉降区与离心脱水区之间设有倒锥形的导流管,有利于沉淀物料顺利落入沉淀池内,顺利进入后续处理工序;同时,导流管的下端口与沉淀池的池口间隔布置,能够防止沉淀物料堵塞导流管的下端口,并方便沉淀池与导流管之间的液体向溢流口移动;另外,沉淀池的池口自上而下呈收口状布置,有利于沉淀物料在下沉的过程中逐渐聚拢,方便沉淀物料后续能够落入筛篮的中部,进而为沉淀物料的离心运动预留运动的空间;通过设置过渡导流管将沉淀物料由沉淀池导入到筛篮内,且过渡导流管的下端处于筛篮以内,能够确保沉淀物料顺利落入筛篮底部,为沉淀物料的离心运动提供更多的轴向运动空间,而沉淀物料由筛篮的底部中央开始做离心运动并沿筛篮的侧壁爬升,继而提高物料脱水效果。

3) 离心脱水区的装置外设有振动组件,能够为筛篮中进行离心脱水的沉淀物料提供轴向激振力,从而使得沉淀物料能够在轴向激振力的作用下上下间歇振动,使得沉淀物料更加松散,有利于水分通过物料间隙排出,进一步提高离心脱水的效果;采用导流腔的上侧腔壁构成接料件,减少零件数量,结构更加简单可靠;将导流腔的腔底高度设置成低于筛篮的底部高度,有利于离心液顺利排出,也能在一定程度上提高排水效率;筛篮与装置之间设置接料件能够对筛篮中移出的脱水物料进行承接,而通过在接料件上设置排料口,能够方便脱水产物由接料件向下排出至振动筛分区。

4) 振动筛分区中的粗颗粒振动筛、细颗粒振动筛分别对脱水物料中不同粒级的颗粒物进行筛分,将筛分过程中的水分由下方的排水口排出,一方面能够进一步降低固体物中的含水率,另一方面能够将不同粒级的颗粒物分别筛选出来,便于后续对不同粒级的颗粒物分别处理。

5 结 论

高效絮凝分级脱水装置将射流混药、絮凝沉降、离心脱水、振动筛分四者工序有效结合在一起,满足对物料再加工或后续处理的要求,解决物料需要逐级絮凝、脱水、分级等复杂工艺问题,节约物料的处理时间,简化物料的处理步骤,实现物料絮凝、沉降、脱水、分级一体化的目的,适应自动化的生产需求。