自动焊在国际热核聚变试验堆LCTS管组安装中的应用

2022-01-12房云龙马晓锋刘丽丽陈远庭武海燕

房云龙, 马晓锋, 刘丽丽, 陈远庭, 武海燕

(中国核工业二三建设有限公司,北京101300)

0 前言

核聚变能源是未来理想能源,其大规模商业化应用从长远来看可从根本上彻底解决能源问题[1-2]。2020年7月28日,国际热核聚变试验堆(International thermonuclear experimental reactor,ITER)计划正式迈入装配阶段[3-4]。目前,ITER现场正在开展下部杜瓦冷屏(Lower cryostat thermal shield,LCTS)的装配工作,该部件作用是降低高温部件对低温超导磁体的热辐射。LCTS冷屏管组 (Thermal shield manifolds,TSM)将氦气分配到各处镀银面板,以降低冷屏环境温度,是冷屏功能实现的重要途径之一,其焊接和安装质量意义重大[5-6]。

自动焊近年来已经发展为一种较为成熟工业焊接方法,在长输管道、核工业、汽车、制药工业等方面得到了应用[7-10]。该方法通过计算机控制,可以存储各种焊接参数并根据需要随时调用,可以有效保证焊接质量一致性,大幅降低劳动强度,改善焊接作业环境[11-12]。现场结合项目实际情况,通过优选焊接工艺,优化施工逻辑,将自动焊技术成功应用于TSM管组焊接作业,顺利完成了安装任务。

1 LCTS冷屏TSM管道简介

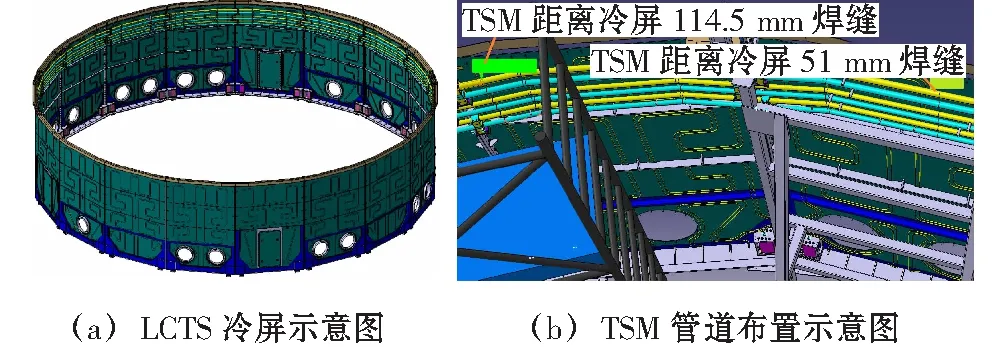

LCTS冷屏上需要安装6层直径约20 m的TSM管路,分为TSM8,TSM7和TSM6 3组,每组均包含进气环路和出气环路,如图1所示。每个TSM环路均有11道焊缝,焊缝距离冷屏距离分别为114 mm及51 mm,交替分布。TSM管路有2种规格,分别是φ60.3 mm×2.77 mm和φ73 mm×3.05 mm,材质为304L奥氏体不锈钢。

图1 LCTS冷屏TSM管道布置图

严苛的质量要求使得应用TIG自动焊技术的必要性十分突出,但庞大的管道环路、狭小的施焊空间等因素也给自动焊应用造成了较大困难。特别是对于壁厚2.5 mm以上不锈钢管道,自动焊方法一般选用带有送丝机构的填丝自动焊方法,但是该方法将占用更多空间,难以满足现场需求[13]。

2 焊接工艺的准备

为满足焊接在质量、外观、清洁度等方面严苛的要求,并适应现场狭小施工环境,项目初期确定了不使用焊丝而依靠电弧能量使管口熔化连接的自熔TIG自动焊焊接思路。在工艺评定阶段,针对不同的管道规格,分别利用开放式机头和封闭式机头开发了两套自熔焊接工艺,以备现场选用。

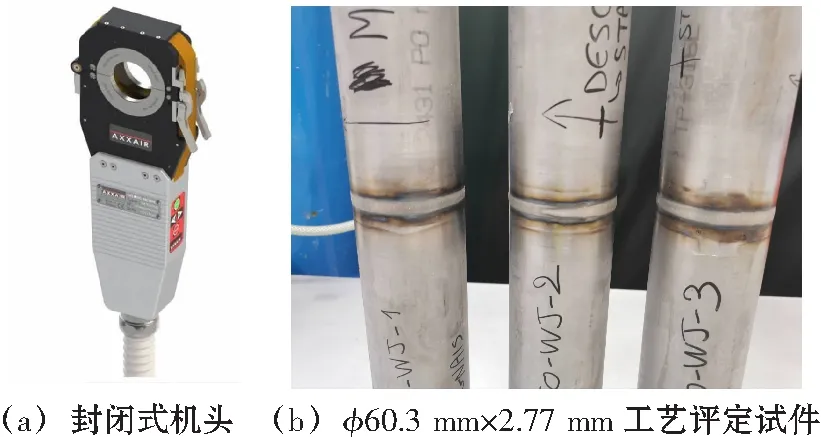

2.1 封闭式机头φ60.3 mm×2.77 mm焊接工艺

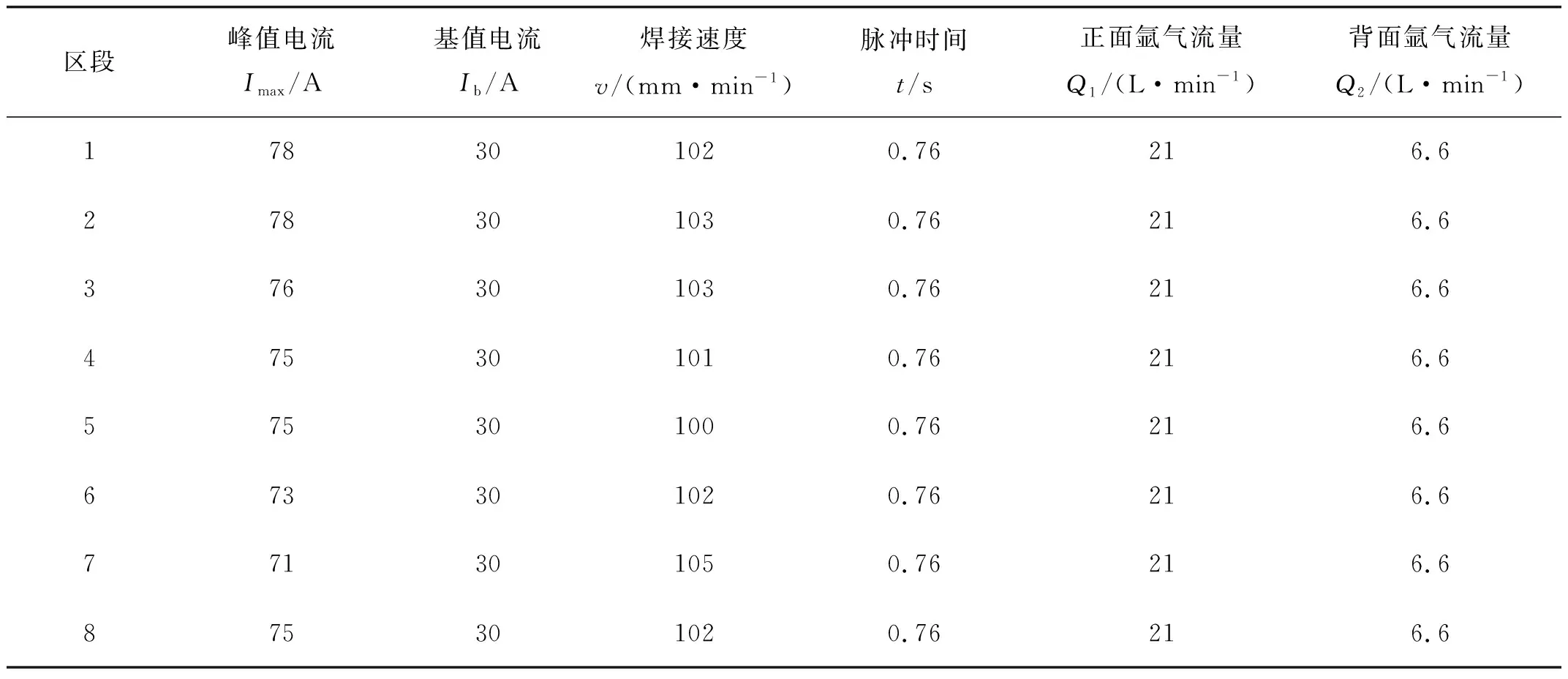

针对φ60.3 mm×2.77 mm管道,文中开发了利用封闭式机头进行自熔焊接的工艺,该管道焊接分为8个阶段,具体焊接工艺参数见表1。封闭式机头及焊接工艺评定试件照片(焊后表面未处理)如图2所示。

图2 封闭式机头及φ60.3 mm×2.77 mm工艺评定试件

表1 封闭式机头焊接φ60.3 mm×2.77 mm管道工艺参数

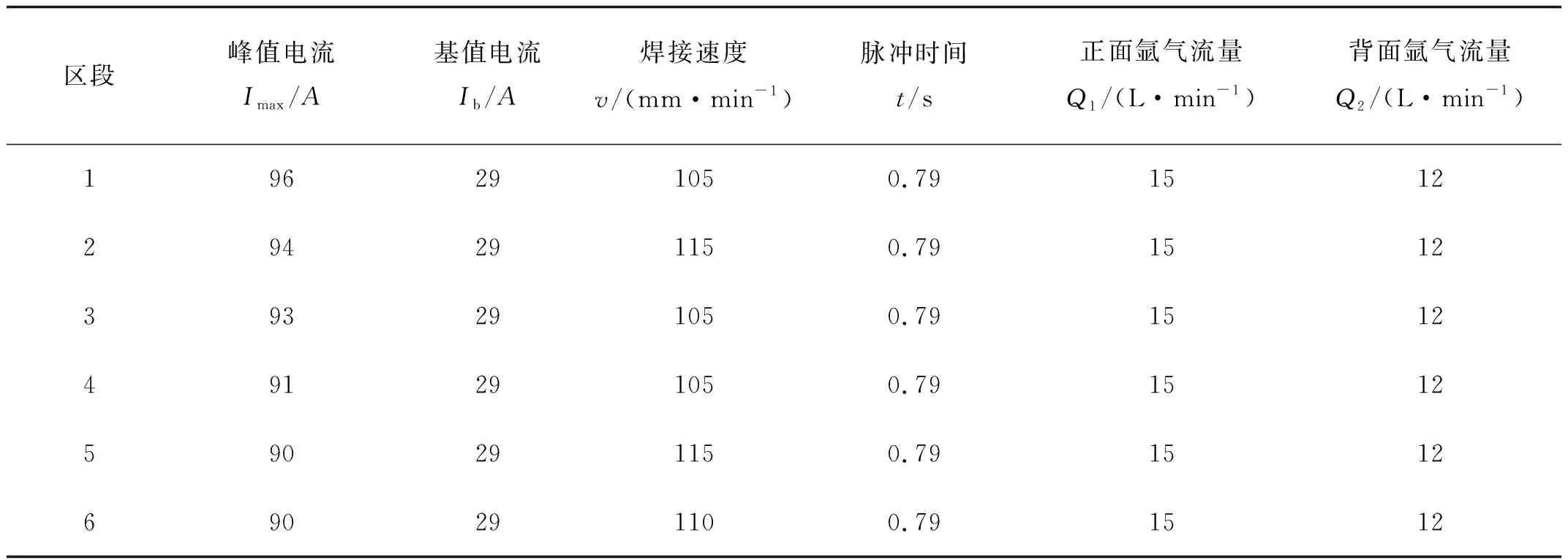

2.2 开放式机头φ73 mm×3.05 mm焊接工艺

针对φ73 mm×3.05 mm管道,利用开放式机头开发了自熔焊接工艺(图3a)。管道焊接分为6个阶段,具体参数见表2。焊接工艺评定试件照片如图3b所示。

图3 开放式机头及φ73 mm×3.05 mm工艺评定试件

表2 开放式机头焊接φ73 mm×3.05 mm管道工艺参数

3 工艺评定试验结果及分析

按照ASME B31.3,ASME IX及欧盟压力容器(Pressure equipment directive,PED )的要求,工艺评定检验项目包含理化和无损检验2类,其中无损检验含目视检验、液体渗透检验、射线检验;理化检验含宏观金相、拉伸试验和弯曲试验[14-16]。

3.1 封闭式机头φ60.3 mm×2.77 mm焊接工艺

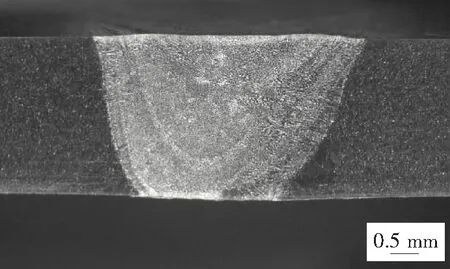

目视检验、渗透检验及射线检验均未发现缺陷。宏观金相检验如图4所示;抗拉强度要求值490~690 MPa,试验平均值547 MPa,断裂位置为焊缝;面弯和背弯未发现缺陷。试验结果证明焊接工艺满足技术要求。

图4 φ60.3 mm×2.77 mm工艺评定宏观金相

3.2 开放式机头φ73 mm×3.05 mm焊接工艺

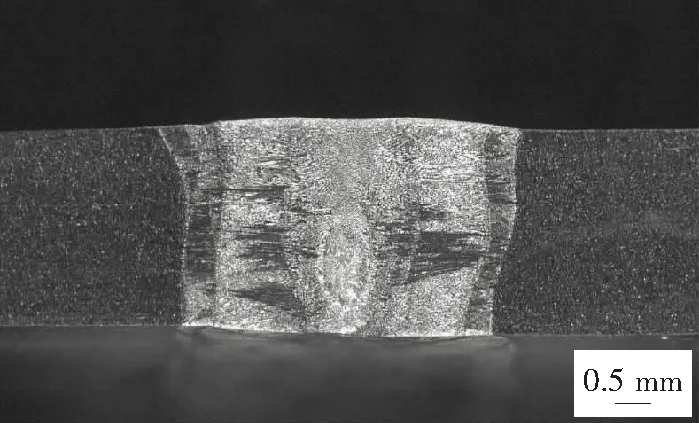

目视检验、渗透检验及射线检验均未发现缺陷。宏观检验如图5所示;抗拉强度要求值515~690 MPa,试验平均值563 MPa,断裂位置为焊缝;面弯和背弯未发现缺陷。试验结果证明焊接工艺满足技术要求。

图5 φ73 mm×3.05 mm工艺评定宏观金相

3.3 熔透效果比较

通过对2种不同工艺焊缝宏观金相进行比较可知,采用开放式机头φ73 mm×3.05 mm焊接工艺所获得焊缝焊道较宽且均匀,熔透效果要优于封闭式机头φ60.3 mm×2.77 mm焊接工艺。

4 现场焊接方法的选择

在现场实施自动焊之前,基于工艺评定焊接参数,采用现场产品304L奥氏体不锈钢管道余料进行了模拟试验。模拟试验结果显示,因工艺评定管道与产品管道材质在化学元素及热处理方式上存在差异,现场焊接能量需要提高约10%。采用开放式机头焊接φ73 mm×3.05 mm管道成形良好,但是采用封闭式机头焊接的φ60.3 mm×2.77 mm成形不均匀,如图6所示。为此,改用开放式机头焊接φ60.3 mm×2.77 mm管道,焊缝成形如图7所示。

图6 采用封闭式机头焊接φ60.3 mm×2.77 mm管道成形形貌

图7 采用开放式机头焊接φ60.3 mm×2.77 mm管道成形形貌

通过模拟试验可知,封闭式机头由于散热性较差,在提高焊接能量时,焊接电流的增加存在较为突出的限制,焊缝外表面焊道成形不均匀,焊缝内部熔透效果不佳,与宏观金相结果相吻合;开放式机头散热效果好,模拟试验较为成功。因此,现场选用了开放式机头自熔式焊接方法,作为TSM产品管道的焊接工艺。

5 TSM管道自动焊现场及注意事项

5.1 TSM管道自动焊现场实施

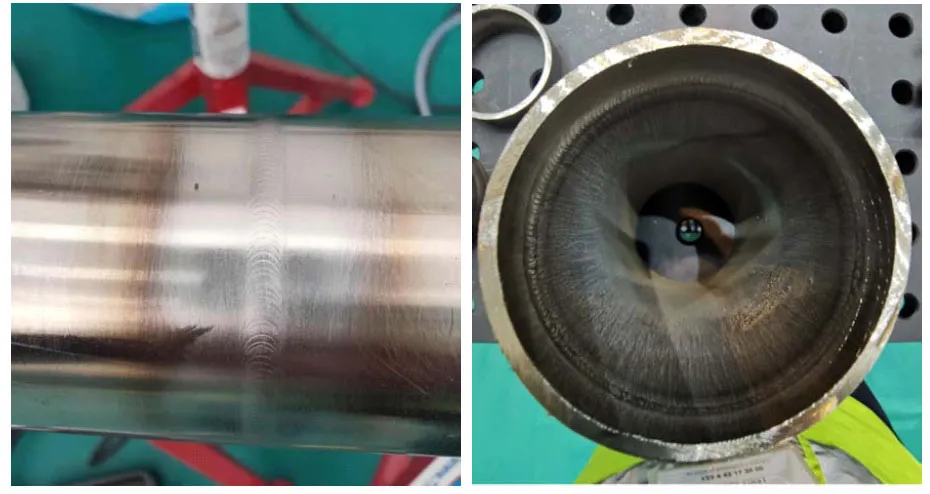

现场焊接分为2个阶段。首先将距离冷屏51 mm的焊缝在地面组对并实施自动焊,检测合格后,将其吊装至冷屏支撑,焊接距离冷屏114 mm的管道。TSM管道安装自下而上进行,现场施工以及焊后照片如图8所示。针对吊装后在冷屏支撑上组装焊接的部分,现场将整环TSM管道进行点焊固定后再实施自动焊,有效提升了工作效率。

图8 TSM管道焊接施工及焊后照片

5.2 TSM管道自动焊焊缝无损检验情况

TSM管道焊接无损检验的基本标准要求是ASME B31.3,在此基础上,现场技术要求每条焊缝需经100%目视检验、射线检验及氦检漏检验。其中,氦检漏检验前,需要对TSM管道焊缝进行-103 ℃的冷冲击,然后再将本底信号降至10-10Pa·m3/s进行氦检漏。无损检验的种类多,质量控制要求高,但现场除一条焊口因内凹未能合格外,其余焊缝质量全部合格,无损检验一次合格率高达98.5%。

5.3 TSM管道自动焊技术现场应用注意事项

管道支撑应处于同一水平,且焊缝两端管道应保证水平度相同,以免管道上支管方位出现偏差。

管道I形坡口应处理干净,不应有毛刺及不平整之处,而后采用丙酮或酒精进行清洁。

管道组对直接影响现场焊接质量。管道组对应保证错变量不大于0.3 mm,并采用点焊将焊口固定。

充氩时间。TSM管环直径约20 m,排气后和焊接前应进行充分充氩,应采用4 L/min流量充氩1.5 h及以上,以防止焊缝内部氧化、发渣。

氩气保护压力,特别是应有效监控内部充氩。现场采用数显压差表,测量、调整并保持管道内部压力和大气压力之差,以避免出现焊缝外表面下塌或内表面凹陷的缺陷。

6 结论

(1) 针对TSM管路规格为φ60.3 mm×2.77 mm和φ73 mm×3.05 mm奥氏体不锈钢管道,开发的2种自熔焊接工艺,能够满足ASME及欧盟压力容器PED标准的要求。

(2) 经过工艺评定及模拟试验发现,开放式机头自熔式焊接,散热效果好,熔透能力强且均匀,有利于焊缝成形,现场采用该方法焊接。

(3) 引入预制概念,在地面上焊接距离冷屏仅有51 mm管道焊缝,有效解决了空间狭小问题。

(4) 采用先合环再焊接的施工方式,焊前保持4 L/min流量充氩1.5 h及以上,既提升了施工效率,也实现了背部良好的氩气保护效果。

(5) 通过对管道水平、坡口准备、充氩时间、充氩压力等环节进行严格控制,有效保证了焊接质量,TSM管道自动焊技术应用经过严苛的无损检验,焊接一次合格率98.5%,实现了成功应用。