双面双弧焊技术在转炉三点球面支撑轴耳焊接中的应用

2022-01-12张晓东张显辉王兴华陈为斌

张晓东, 张显辉, 王兴华, 陈为斌

(中冶宝钢技术服务有限公司,上海 201999)

0 前言

转炉三点球面支撑轴耳是吊挂转炉本体的关键部件,其更换是转炉三点支撑检修中的关键节点。以往三点球面支撑大厚度轴耳焊接通常采用双面坡口常规焊条电弧焊或气体保护焊,焊接顺序是:预热、单面打底焊、背面碳弧气刨清根、打磨、磁粉探伤、再预热后进行背面根焊、反正面交替焊接后进行焊后消除应力热处理,最后进行焊后无损检验。由于轴耳超厚板焊接工序复杂,厚板封底焊时,由于受轴耳钢板厚度的影响,对焊缝缺陷及焊缝反面清根气刨后表面硬化层无法采用普通的角向磨光机进行打磨,使气刨后的坡口氧化皮及气刨形成的渗碳层无法彻底清理干净,只能采用内磨机进行打磨,劳动强度大、焊接生产效率低,而且很容易出现因打磨不干净而造成的一次探伤合格率低、返工量大等问题;另外,由于三点球面轴孔与销轴间的间隙仅为0.4 mm,按安装要求,轴耳孔应该在焊接完成后进行机械加工,但由于现场位置狭窄,无法在焊接完成后进行机械加工,轴耳的机械加工只能在焊接前完成。因此,要求三点球面支撑在焊接安装时,安装精度必须控制在1.0 mm以内。如果焊接变形超出标准,则螺栓销轴将无法安装。因此控制轴耳焊接变形是取得成功的关键。

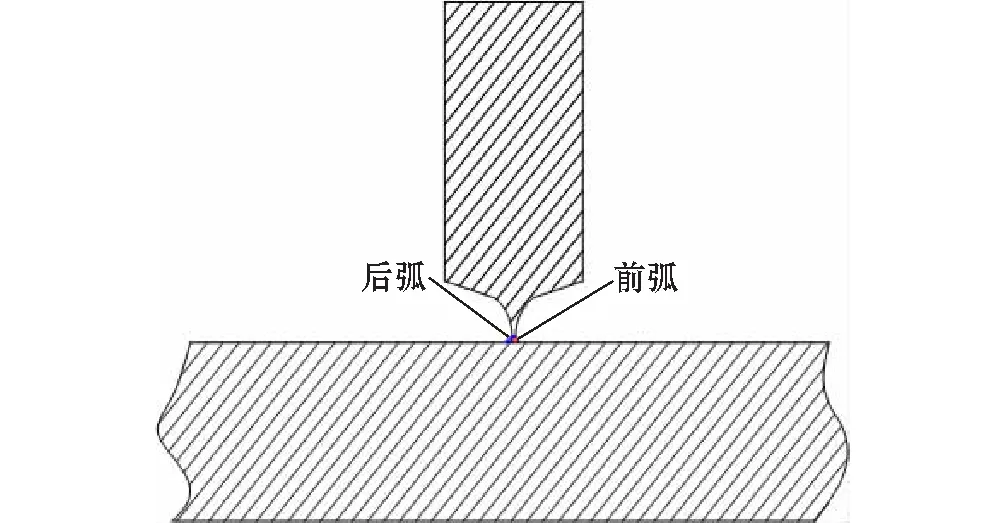

双面双弧焊是采用两把焊枪在工件正反两侧同时实施焊接的工艺,包括双面双弧打底和双面双弧填充两个部分。采用该项技术可以减少反面气刨清根、打磨清理、磁粉检测、再预热等工序,由此可以显著降低工人的劳动强度[1];另外,采用双面双弧同步焊接可以使焊接热量平衡分布,利于控制焊接变形,而且,由于前后两焊道具有预热和后热作用,焊接后的根部熔合良好,焊道组织发生细化,因此可以改善焊接接头的力学性能[2-5]。

该项目针对转炉三点球面轴耳的材料及结构特点,借鉴其他行业的经验,采用双面双弧焊接技术进行了转炉三点球面支撑轴耳的现场焊接,结果表明采用该技术焊接转炉三点球面支撑轴耳可在保证焊缝质量前提下,显著提高焊接效率、同时在控制焊接变形方面也具有较大的优势。

1 轴耳的结构尺寸及材料成分、性能

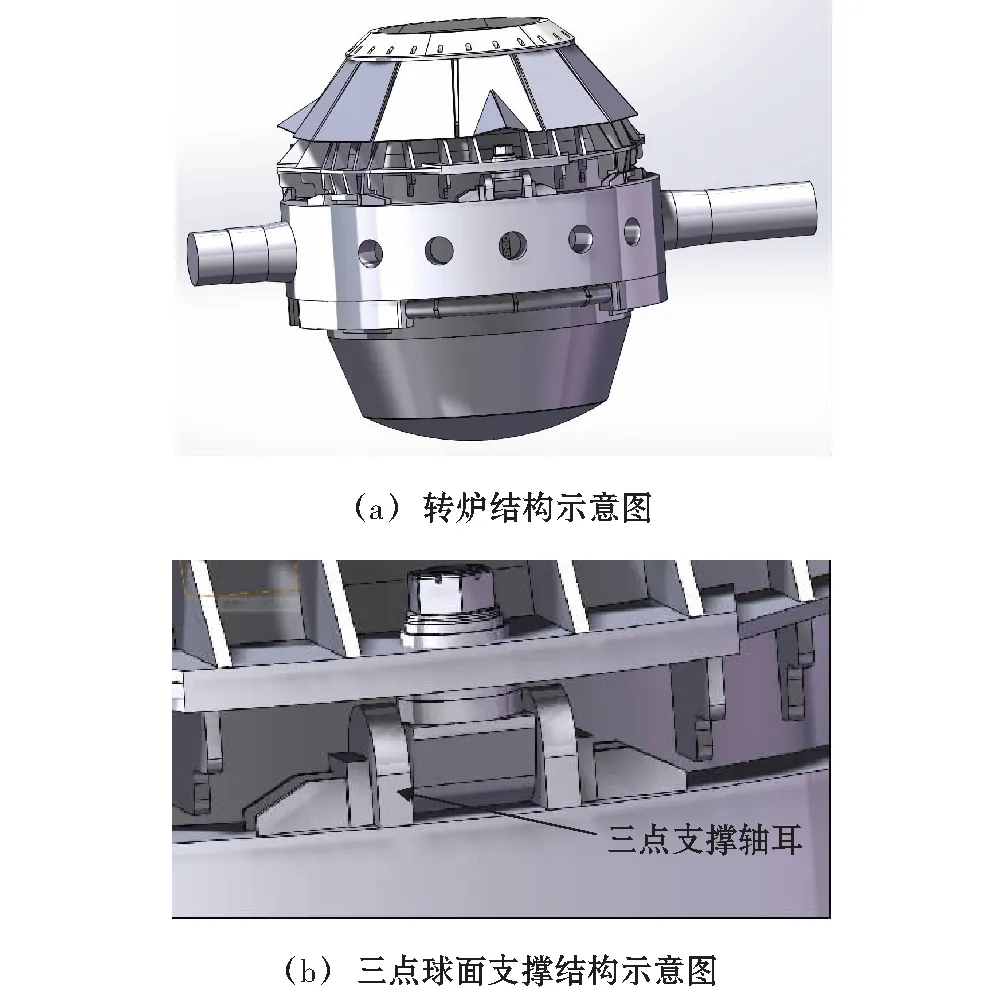

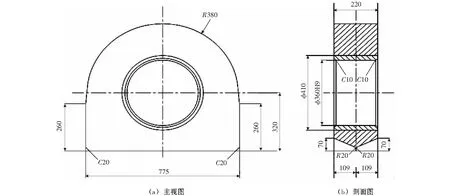

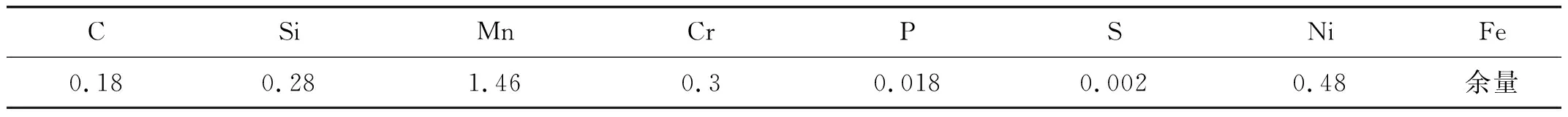

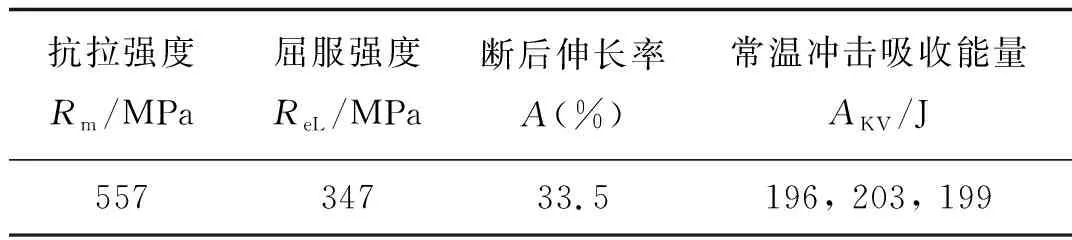

转炉三点球面支撑结构示意图如图1所示。轴耳形状及坡口尺寸如图2所示。支撑轴耳厚度220 mm,材质为Q345B,轴耳的化学成分及力学性能分别见表1和表2。

图1 转炉三点球面支撑结构示意图

图2 轴耳形状及坡口尺寸

表1 轴耳Q345B的化学成分(质量分数,%)

表2 轴耳Q345B的力学性能

2 模拟焊接试验

2.1 焊接工艺

在转炉轴耳现场焊接实施前,首先采用和转炉三点支撑轴耳材质一致的40 mm厚Q345B钢板进行模拟焊接试验,以确定轴耳现场双面双弧焊接工艺参数,并对焊接质量进行评定。

焊接采用CO2气体保护焊,焊机型号为OTC-CPVE-500,焊丝采用ER50-6,焊丝直径1.2 mm。

模拟转炉三点支撑现场更换工况,采用横焊位置施焊,坡口形式如图3所示。

图3 焊接位置及坡口形式

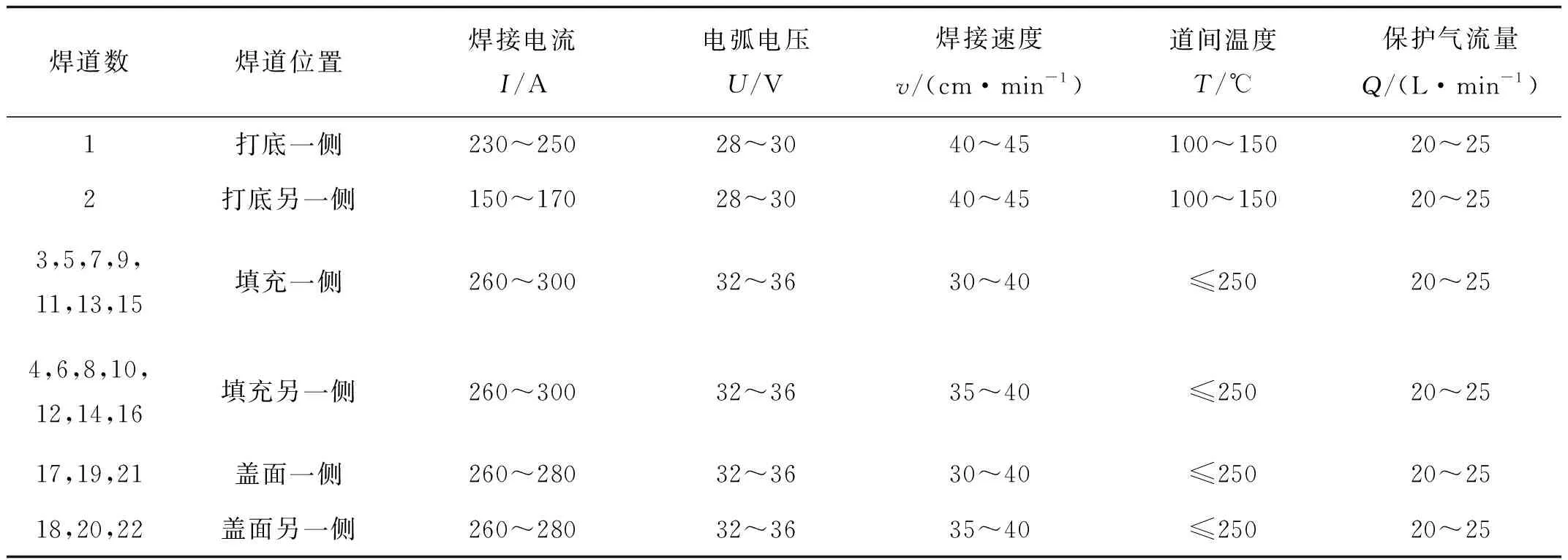

由于现场转炉轴耳支撑钢板厚度为220 mm,球面支撑钢板开设双面坡口,模拟现场情况以40 mm厚度钢板进行横焊全熔透的方式进行了无反变形双弧焊模拟焊接。通过多次摸索试验,确定横焊位置双面双弧CO2气体保护焊工艺参数,见表3。模拟打底焊正反面焊缝成形情况如图4所示。

表3 40 mm厚钢板模拟焊接工艺参数

图4 双面双弧焊根部焊道正反面形貌

2.2 模拟试板焊接接头力学性能

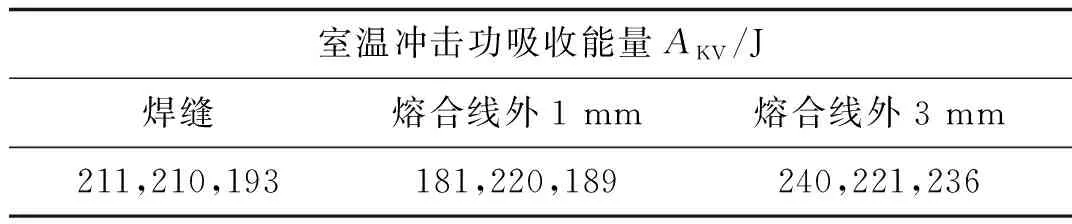

焊接完成24 h后,对40 mm厚焊接试板横向切割后对焊缝根部进行检查,检查结果表明采用双面双弧焊接焊缝根部熔合情况良好。按照GB/T 2650~GB/T 2654,对采用双面双弧焊接的40 mm厚Q345B钢板焊接接头力学性能进行了测试,拉伸、侧弯沿材料面以焊缝为中心厚度20 mm、长度81 mm进行取样。冲击焊缝表面沿焊缝熔合线1 mm,3 mm处进行试验,结果分别见表4和表5,可见,采用双面双弧焊接的Q345B钢板焊接接头综合力学性能优良、均达到母材标准要求。

表4 模拟焊接的40 mm厚Q345B钢板接头拉伸和弯曲试验结果

表5 模拟焊接的40 mm厚Q345B钢板接头冲击试验结果

3 转炉轴耳支撑厚板的焊接

3.1 轴耳加固

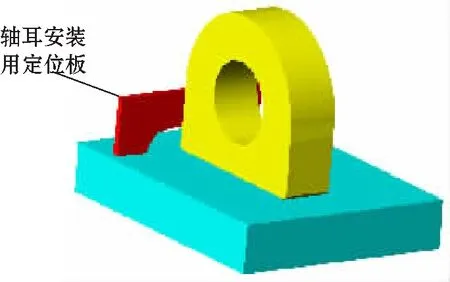

如图5所示,在轴耳定位安装中,为保证轴耳找正后的位置固定,在轴耳的内侧靠炉体侧安装定位板,定位板厚度30 mm,长宽尺寸300 mm×400 mm。定位板与托圈及轴耳焊接焊缝长度为150 mm,焊脚高度为25 mm的焊缝进行固定,然后拆除为保证二轴耳同心度使用的假轴。

图5 轴耳定位用的固定钢板

3.2 焊前预热

轴耳定位完成后由专业热处理工用加热片对焊缝进行全覆盖。加热宽度为板厚的2倍,采用热电偶进行温度监控,温度设定为120 ℃并保温2 h。

3.3 轴耳焊接质量控制措施

在焊接前,应对二片的轴耳重新进行尺寸复核,经确认无误后以一片轴耳为基准尺寸作为另一片轴耳在焊接过程中的尺寸复核点。

采用CO2气体保护焊进行双弧焊接,整个焊接过程一次完成,在焊接过程中严格控制层间温度在200 ℃左右。

打底焊接时,第一道是关键,要保证第一道与母材熔合良好,同时又要防止出现焊接缺陷,考虑到对热输入的要求,双电弧保持一定弧间距,若弧间距过大,双面熔池保护气体不够,易出现根部氧化,并且弧间距过大热输入过小,会增大淬硬倾向,但弧间距过小,易产生过热,熔池容易坍塌,焊缝组织粗大,并且弧间距过小,双电弧之间易发生干扰,因此,前后焊枪保持一定的弧间距,同时打底采用小热输入焊接,弧间距为2~3 mm为宜。此外,在打底焊接中必须要对接头进行打磨处理,未经处理的接头容易出现未熔合现象;在填充和盖面过程中,必须对上一层焊缝进行清理,避免氧化物、飞溅及焊缝与坡口的夹角存在,以免出现夹杂和未熔合等缺陷产生。

焊工在焊接过程中,要严格进行自检,发现缺陷,必须及时进行打磨处理。严禁对发现的缺陷采用融熔的方式进行处理。

在焊接时,焊工应在焊缝二端加设引弧板,待正面焊接完成后进行割除并打磨焊接。

焊接过程控制层间温度时,采用风铲对焊缝的飞溅物或氧化物等杂物进行铲除,敲击焊缝使焊缝的应力尽量能得到均布。

在更换导电嘴时,应该尽量采用加长型,以满足大电流及短弧焊的工艺要求。

焊丝伸出长度宜控制在15~18 mm,焊丝过长时容易出现熔池保护不佳,从而导致出现气孔。

协助配合工种在焊工焊接过程中应该及时用千分尺掌握轴耳的垂直度及变形情况,如发现变形超过0.5 mm及时向焊接技术人员进行汇报变形情况,由技术人员进行处理。切勿采用锤击或强力矫正的方式进行矫正。

3.4 焊后热处理

在焊接完成后马上使用Z120型加热器对焊缝进行覆盖加热,采用保温棉将加热片严密覆盖,架设好热电偶,进行焊后热处理。升温速度不超过120 ℃/h,加热至620 ℃,保温3 h,然后按100 ℃/h速度降温,至300 ℃时维持保温棉,关机后自然冷却。冷却至室温后拆除加热装置,对焊缝进行打磨清理。

3.5 焊后无损检测

热处理完成24 h后由第三方进行无损检测,结果磁粉探伤“MT”I级和超声波“UT”II级一次探伤全部合格,满足JB/T 6061—2018及GB 11345—2013检测标准要求。

4 焊接效果

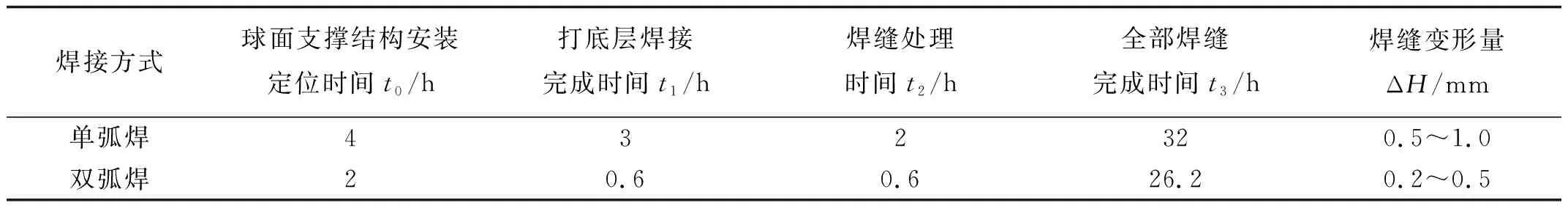

表6为采用单弧与双弧焊节转炉轴耳支撑厚板的焊接时间与焊接变形对比。采用单弧焊方法完成全部焊缝时间为32 h,采用双面双弧焊接仅需要26.2 h,可节省5.8 h,特别是打底焊完成时间有原来3 h缩短至0.6 h;焊后对转炉支撑轴耳支撑钢板进行尺寸复核,通过使用千分尺对轴耳与炉体参照物测量,3组支撑轴耳焊后尺寸和原始安装尺寸误差在0.20~0.5 mm以内,较单弧焊显著提高焊接变形精度。

表6 单弧焊与双弧焊的焊接时间与焊接变形的对比

5 结论

采用采用CO2双面双弧气体保护焊焊接转炉三点球面支撑超厚板,可以显著提高焊接生产效率和焊接质量,而且还有利于控制焊接变形。该焊接案例为双面双弧焊技术在冶金行业厚板焊接上应用提供了实践经验。