镇江港大港某堆取料机流程线优化设计

2022-01-12沈怡平

艾 菁,袁 飚,沈怡平

(1.中交第三航务工程勘察设计院有限公司,上海 200032;2.镇江港务集团有限公司,江苏镇江 212000)

引言

镇江港大港港区三期工程位于镇扬河段和畅洲洲尾汇流口下端大港河段的南岸,隶属镇江市大港新区,其上游为已建大港四期工程,下游为已建大港一、二期工程。随着大港三期工程矿石运量的提升,已建的临江路北侧堆场已不满足堆场量的需要,堆场面积小及堆场作业线数量少成为限制港区发展的重要因素。

1 工艺系统现状

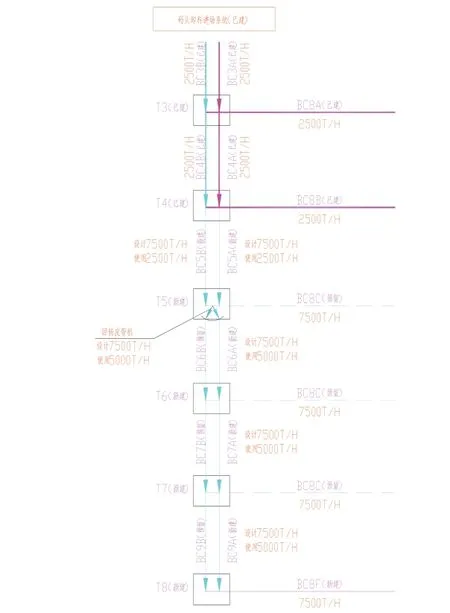

1.1 码头工艺现状

现有镇江大港三期工程卸船码头共有3 台桥式抓斗卸船机,其中1 台额定能力为2 500t/h,其余2 台额定能为1 250t/h,码头布置2 路带式输送机,额定能力均为2 500t/h;装船码头有1 台2 500t/h 的移动式装船机,布置1 路带式输送机,其额定能力也为2500t/h。

1.2 堆场工艺现状

现有进场输送系统 2 路带式输送机 B=1 600mm,带速v=2.5m/s,额定能力为2 500t/h;出场也建有2 路带式输送机B=1 200mm,带速v=2.5m/s,额定能力为1 250t/h(注:目前进场系统2路已建有BC1A/BC1B、BC2A/BC2B、BC3A/BC3B、BC4A)。临江路北侧的堆场现已建2 条斗轮堆取料机作业线,并预留1 条斗轮堆取料机作业线,斗轮堆取料机额定堆料能力为2 500 t/h,额定取料能力为1 250 t/h。

1.3 远期规划

临江路南侧的堆场为汽车散货堆场和集装箱堆场,预留了3 条斗轮堆取料机作业线。

根据镇江港发展规划,镇江大港在已建的12#、13#泊位及后方堆场的基础上往下游发展,在汽渡搬迁之后,与下游的1#泊位连片布置形成一个大宗散货中转中心。

2 设计难点分析

本工程为新建的6#斗轮堆取料机线及其进出场作业线,在近远期系统中起到了承前启后的关键作用。

1)与远期相邻泊位及其后方堆场相互贯通,需要做到上游装、卸码头可与下游码头后方堆场工艺系统衔接;下游装、卸码头也可与上游码头后方堆场互通。

2)新建系统能力与已建的系统能力匹配。现有的12#、13#泊位皮带机系统进场能力为2 500 t/h,出运系统为1 250t/h,装船机能力为2 500t/h。而远期系统进场能力为7 500t/h,堆场系统出场能力为5 000 t/h。因此,解决新建的6 号线的进、出场工艺系统与已建工艺系统的衔接,且不影响港区的生产是本次研究的难点。

3 工艺系统设计要点

3.1 堆场设计方案

斗轮堆取料机额定生产能力堆料为7 500 t/h,取料为5 000 t/h,轨距为10m,回转半径为50 m,堆场堆高12 m,近期作业时,斗轮机按照额定堆料能力5 000 t/h,额定取料能力2 500 t/h 使用。临江路南侧堆场按照12 m 堆高进行布置,本次实施的第6 条斗轮堆取料机作业线容量约为41 万t。

3.2 堆场进场系统能力合并方案设计

由于新建进场系统额定设计能力为7500 t/h,而现有的进场工艺系统只有2 路2500 t/h 带式输送机,因此为了最大程度发挥设备的使用效率,需要将现有的进场系统能力进行合并,且不影响已建堆场的正常生产,进场系统的能力合并位置设计在新建的进场系统第一个转运站(T5)处。为了解决这一问题,工艺系统设计了三个方案进行比选。

1)双皮带机方案

该方案是准备将5#后续流程中布置的2 路进场带式输送机均建设,与码头上来的2 路能力为2 500 t/h 带式输送机一一对应,并在每个堆场带式输送机的进场转运站内进行能力合并,2 路对一路。具体布置详见图1。

图1 双皮带机方案

通过分析可以看出,该方案布置流程比较简捷,整个系统能力按照远期设计预留,近期减载使用。等远期T4 转运站之前的系统改造完成之后,本次新建的工艺系统及辅助建筑物不需要做任何改造。但工程建设时,需要将2 路进场带式输送机系统同时投产,工程投资费用相对较大;且堆场堆料作业时,需要同时运行2 路带速输送机,相对能耗较大。

2)回转皮带机方案

方案二采取回转皮带机方案:是在T5 转运站内布置一条回转带式输送机,将BC5A 和BC5B 的物料合流后,通过回转进行工位切换,分别与BC6A 和BC6B 进行对接。T5 转运站后续的2 路进场带式输送机系统只需要实施1 路带式输送机系统即可。具体布置详见图2。

图2 回转皮带机方案

通过分析,该方案进场系统设计能力为7 500 t/h,近期使用能力按照5 000 t/h 减载使用。远期T4 转运站前面的工艺系统改造完成后,本次建设的工艺系统及辅助建筑物,不需要做任何改造。相对于方案一具有投资少能耗低的优点,但是该方案的T5 转运站内布置较为复杂,相对方案一的转运站尺寸有所增大。

3)中继皮带机方案

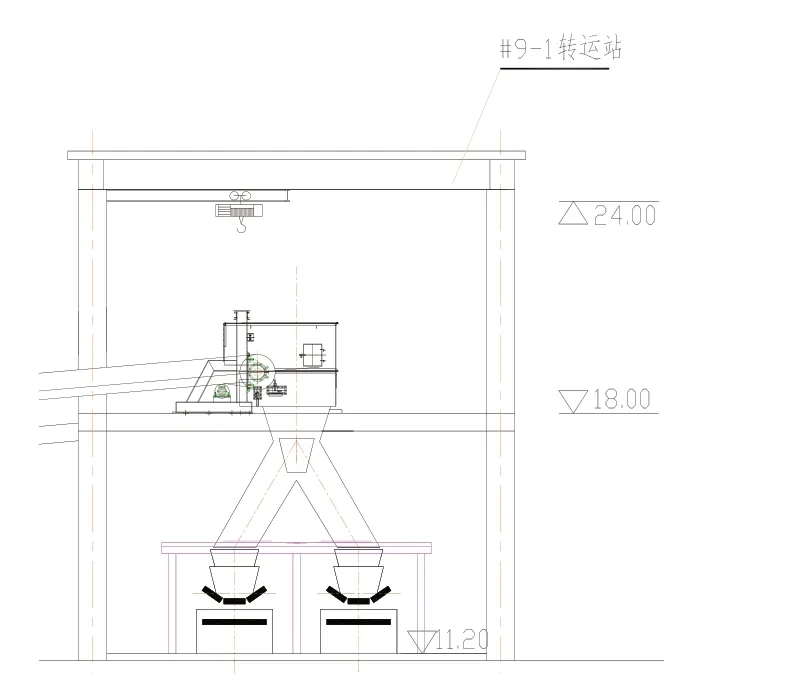

方案三是结合了方案一的流程简单与方案二工位切换和投资省的优点,采取在T5 转运站内布置1 条中继皮带机,解决码头上进场带式输送机系统能力合并的问题。具体为BC5A 直接与BC6A带速输送机一对一衔接,另外布置1 条中继皮带机将BC5B 与BC6A 衔接,远期T4 转运站之前的系统改造完成后,只需要将中继皮带机拆除,增加一个电动分叉溜管即可。具体布置详见图3:

图3 中继皮带机方案

根据上述三个方案的设计分析,方案一具有流程简捷的优点,但是也有投资大不经济,能耗高的缺点;方案二虽然只建设1 路进场系统,但是5 号转运站内的布置较复杂,故障点较多;方案三兼有方案一的流程简捷及方案二的投资省的优点,远期需稍微对工艺设备进行改造的情况下,优点更为突出。

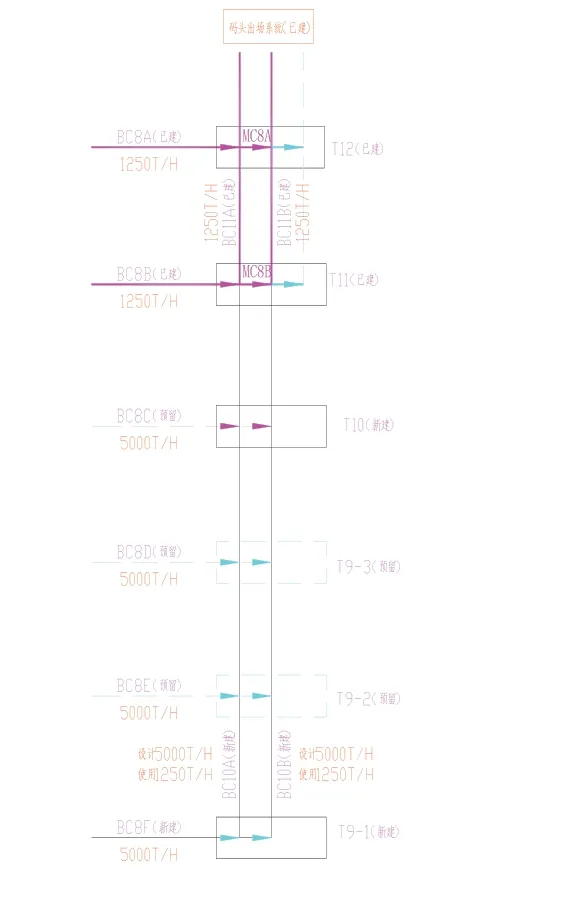

3.3 堆场出场系统能力分流方案设计

由于新建堆场出场系统有2 路,且额定设计能力为1 250 t/h。改2 路出场系统在已建的位于码头上的T16 转运站内进行能力的合并,因此装船机的额定能力为2 500 t/h。为了最大程度发挥设备的使用效率,斗轮堆取料机的额定取料能力虽然是按照 5 000 t/h 进行设计,但近期只能按照2 500 t/h 减载使用。相应的出场带式输送机系统设计能力也为5 000 t/h,近期亦为减载使用。为了不影响已建堆场的正常生产,工艺系统设计了两个方案解决出场能力分流的问题。

1)双皮带机设计方案

方案一是采取布置2 路出场带式输送机系统,分别与已建的BC11A 和BC11B 一一对应。出场能力的分流布置在新建的T9-1 转运站内,在堆场皮带机头部设计布置一个三通溜管进行分流,具体布置详见下图:

该方案具有工艺流程简捷,作业灵活等优点,但是与进场系统方案一相同也具有投资大、能耗高,远期改造已建堆场及出场线系统时需要停产等缺点。

图4 双皮带机方案

2)单皮带机设计方案

方案二相对于方案一,首先是将临江路南侧的堆场出场系统向东侧偏移,与已建的BC11A/B出场线不共线,其次布置2 路堆场出场线,但只建设1 路,另一路作为预留;另外在新建的T10与已建的T11 转运站之间增加了2 个临时的转运钢平台;出场系统能力分流采用三通溜管布置在2#钢平台处;远期改造时,在T11 转运站,T12 转运站东侧对应位置新建转运站及出场系统,等系统建设完成后,再对老系统进行拆除,不影响整个港区的生产作业,具体布置详见下图:

图5 单皮带机方案

通过两个方案的对比分析,方案一流程简捷,但是投资大,能耗高且远期改造时对现有港区生产影响较大;方案二相对于方案一皮带机只建设1 路,能耗较低,需要增加两个临时的转运钢平台,但是远期改造时,几乎对港区生产不影响,因此设计推荐方案二。

4 优化设计的效果

通过对实施阶段使用情况的了解,结合各级评审意见及业主反馈意见,进场线经过优化布置可节省前期工艺设备投资约670 万元;出场线经优化设计可增加堆场容量约10 万t,可减少对现有生产的影响约为3-5 个月,同时可节省前期工艺设备投资约600 万元。目前本工程已进入安装调试尾声阶段,预计将取得良好效果。

5 结语

近年来,随着国民经济持续发展,矿石需求明显扩大,大宗型散货作业中心项目越来越多,但由于工程项目整体投资较大,分期实施建设更有利于项目初期起步。随着工程建设的发展及其他外部条件的落实,计划预留的工程与原设计会有出入。因此,本工程系统优化设计及注重过程质量管理解决实际问题的思路与方法对类似工程能起到一定的借鉴之用。