焊接电流对铝/钢电弧熔钎焊接头组织及性能的影响

2022-01-12韩世伟许惠斌

谭 攀,韩世伟,蒋 晓,许惠斌

(1.重庆理工大学 材料科学与工程学院,重庆 400054;2.重庆铁马工业集团有限公司,重庆 400050)

近年来,随着科技的不断发展,对金属的复合型应用越来越广泛,其中铝合金占有很大比例。铝合金具有加工性能好、导热性能好等优点,在制造业中被广泛应用[1-4]。尤其是在汽车轻量化方向,铝合金有不可替代的优势,为此也带来了新的技术难题,即是铝/钢异材金属的连接。由于铝和钢的化学性能、物理性能相差巨大,两者实现直接连接非常困难,并且两者焊接时极易生成大量脆性的金属间化合物。针对这一难点,学术界开展了大量的研究,开发出了包括压力焊、熔焊、钎焊和搅拌摩擦焊等新型的铝/钢连接方法[5-9]。采用上述的焊接方法可以有效的连接铝/钢,但是受限于技术和成本,实现大规模的商业化相对困难。

铝/钢异种金属的连接很困难,而电弧熔钎焊可用其连接,其优点在于焊接温度在高熔点母材和低熔点母材熔点区间内,可形成钎焊和熔焊接头。电弧熔钎焊同时具备了钎焊和熔焊的特征。前期的研究表明:铝/钢电弧熔钎焊的难点在于焊接热输入影响IMC层的生长厚度,提高接头性能的关键在于控制IMC层的生长。石岩等[10]选用ST07Z镀锌钢板和5052铝合金作为试验母材,采用无钎剂条件下激光熔钎焊方法实现焊接,发现激光功率是影响接头质量的主要原因。结果证明:焊接热输入大小可以直接影响电弧熔钎焊接头的力学性能,为了提高接头的强度要选用合理的焊接热输入。崔佃忠等[11]选用CMT熔钎焊对5052铝合金和Q235镀锌钢进行焊接发现,焊接热输入较低时,界面层的IMC主要是由Fe2Al5、FeAl3组成,焊接热输入增大后,IMC种类增加,降低了接头强度。张满等[12]对Zn-Al钎料在铝/钢焊接中的铺展润湿性等进行了研究,结果表明:在铝含量15%时,母材表面的润湿铺展面积最大,降低了铝/钢异种金属焊接的难度。

从焊接热输入角度考虑,焊接时电流的大小直接影响焊接热输入,从而影响接头界面反应产物的产生。因此,选用合适的焊接电流有望提高铝/钢异材电弧熔钎焊接头的力学性能。鉴于此,选用不同焊接电流对5052铝合金、Q235低碳钢板和Zn-15%Al焊丝的电弧熔钎焊进行初步探索,以期为铝/钢电弧熔钎焊工艺的进一步研究提供指导。

1 试验材料及方法

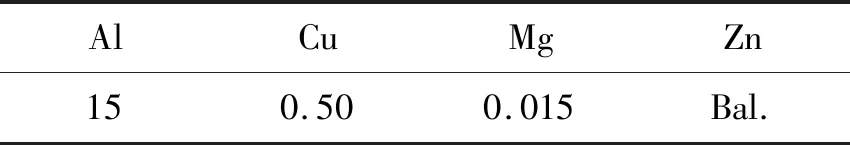

试验母材选用Q235钢板和5052铝合金板,加工成尺寸均为60 mm×50 mm×3 mm板进行焊接,其主要的化学成分见表1。选用Zn-15%Al焊丝作填充金属,Zn-15%Al焊丝的化学成分如表2所示。接头的剪切试样和剪切夹具如图1所示,剪切试样的尺寸为3 mm×8 mm× 20 mm。剪切位置选择在钢侧界面。电弧熔钎焊实验选在焊接电源Panasonic YC-300WX TIG焊机、优欧冷却水箱和自动送丝机自主研制的焊接平台上实现的。

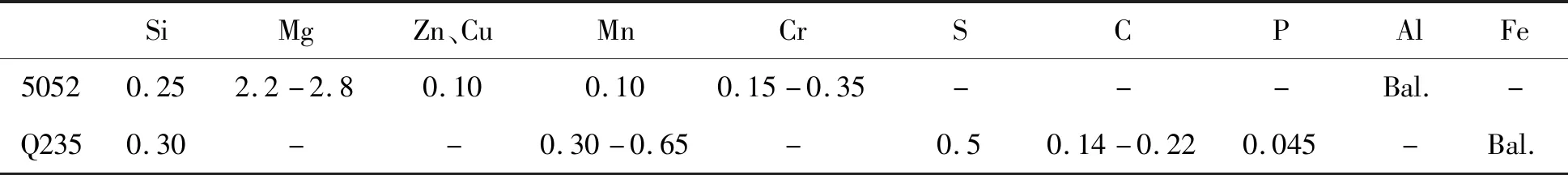

表1 5052铝合金及Q235低碳钢板的化学成分(wt.%)

表2 Zn-15%Al焊丝化学成分(wt.%)

图1 剪切试样和剪切夹具示意图

焊前用砂纸去除母材表面的氧化膜;用加有无水乙醇超声波清洗仪对母材表面进行去油污等去杂质处理;然后采用对接方式将母材固定于实焊平台上进行焊接。采用氩气进行保护,固定气体流量(10 L/min),焊接速度(44 mm/min),送丝速度(720 mm/min)等工艺参数。在不同焊接电流(80 A、90 A、100 A)条件下研究Zn-15%Al焊丝对铝/钢异种金属电弧熔钎焊接头的性能及组织的影响。

对不同参数获得的焊件制取金相试样,金相选用位置均为中部。砂纸打磨、抛光、腐蚀(硝酸酒精4%)接头。用XJP-6A型正立智能数字光学显微镜与JSM-6460LV型扫描电子显微镜(SEM)来观察接头的显微组织;根据GB/T 6400—2007标准制取不同焊接电流条件下的剪切试样并去除焊缝余高,在WDW-E200型万能试验机上进行剪切试验,剪切速率为2 mm/min,每组参数焊件进行不少于3次的剪切试验,求其平均剪切强度。

2 试验结果与分析

2.1 外观形貌

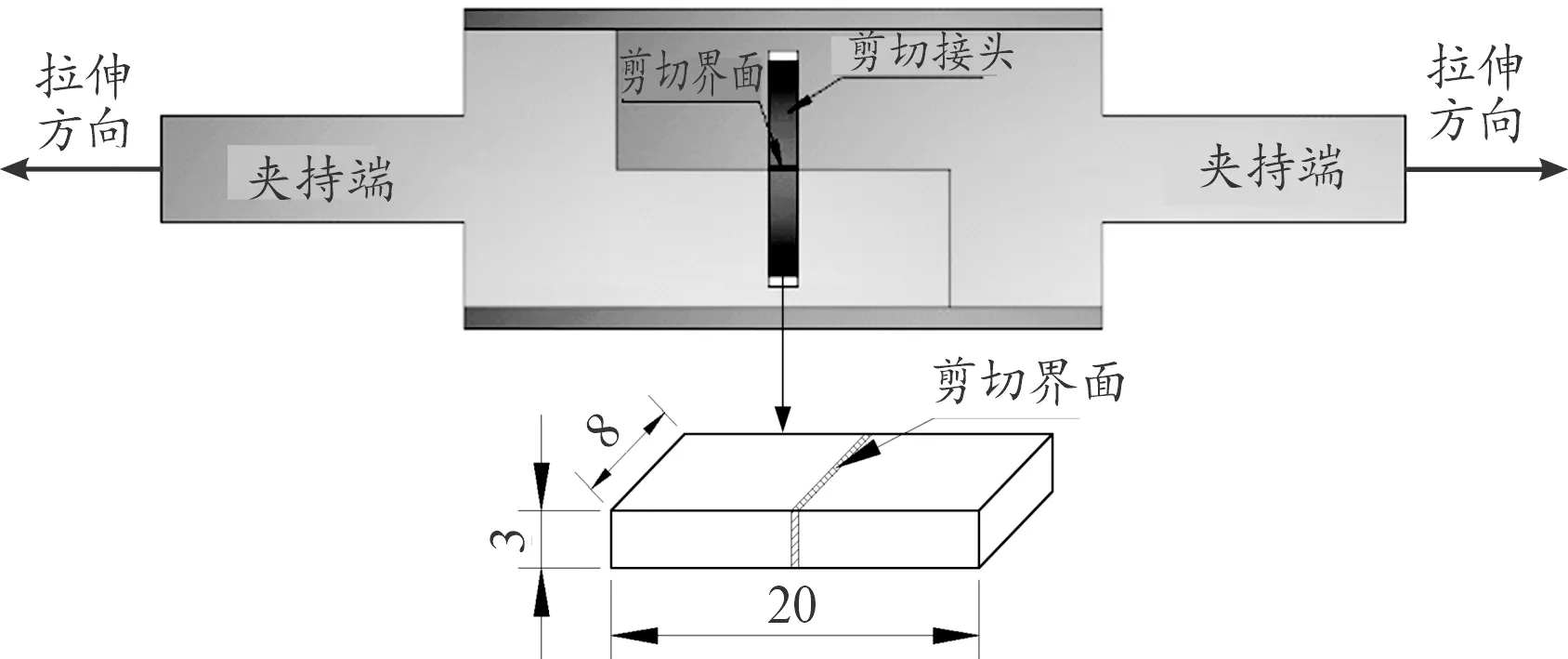

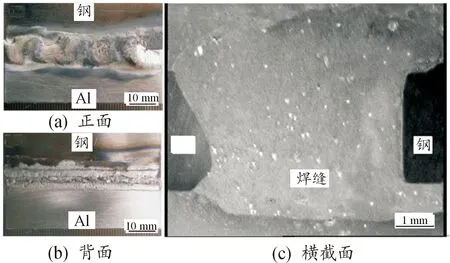

电弧熔钎焊是一种连接铝/钢异种金属材料的新型方法,铝侧呈现熔焊接头,钢侧呈现钎焊接头。焊接过程中焊丝受到电弧加热融化与母材进行连接,在其上表面会形成焊丝余高,其背部成形明显。图2、图3、图4是在固定部分参数条件下(焊接速度44 mm/min、送丝速度720 mm/min)不同的焊接电流条件下焊接接头的宏观和横截面形貌。

图2 在80 A焊接电流条件下接头形貌

图3 在90 A焊接电流条件下接头形貌

图4 在100 A焊接电流条件下接头形貌

结果表明:得到的接头焊缝成形完整,上表面余高成形呈现两边延展的趋势且随着焊接电流的增加余高逐渐出现高低起伏的现象。造成余高延展和高低起伏的原因是,焊接电流的增加导致焊接热输入逐渐增加,对焊丝的熔化程度越高,焊丝融化后形成的熔滴速度增加;并对母材造成了一定的软化,导致焊丝在母材上表面向两边延展和余高的高低起伏现象。背部成形高度逐渐增加,从图2可以看出,焊接电流是80 A时,Zn-15%Al焊丝在焊缝背面未出现明显的润湿现象和包覆钢侧等现象;从图3观察到焊接电流增加到90 A时,其接头的背面成形凹凸不平,并且背面都出现了焊丝扩散包覆钢的区域;造成背面凹凸不平的原因是,Zn-15%Al焊丝中的Zn元素熔点较低,在90 A条件下,出现了元素挥发的现象,从而导致焊缝宏观表面成形凹凸不平的现象;造成钢侧包覆现象的原因是,随着焊接电流的增加,Zn-15%Al焊丝的铺展润湿性逐渐增加,并在钢侧背面出现了良好的铺展润湿现象,有助于提高接头的整体力学性能。当焊接电流达到100 A时,如图4可以发现Zn-15%Al焊丝的流动性能和铺展润湿性变得很好,在试件表面铺展润湿区域很大,形成良好外观的接头。仅从外观形貌来看,随着焊接电流的增加,焊丝在钢侧形成的包覆区域逐渐增加,接头的质量明显高于低电流条件下得到的接头。

2.2 熔焊接头显微分析

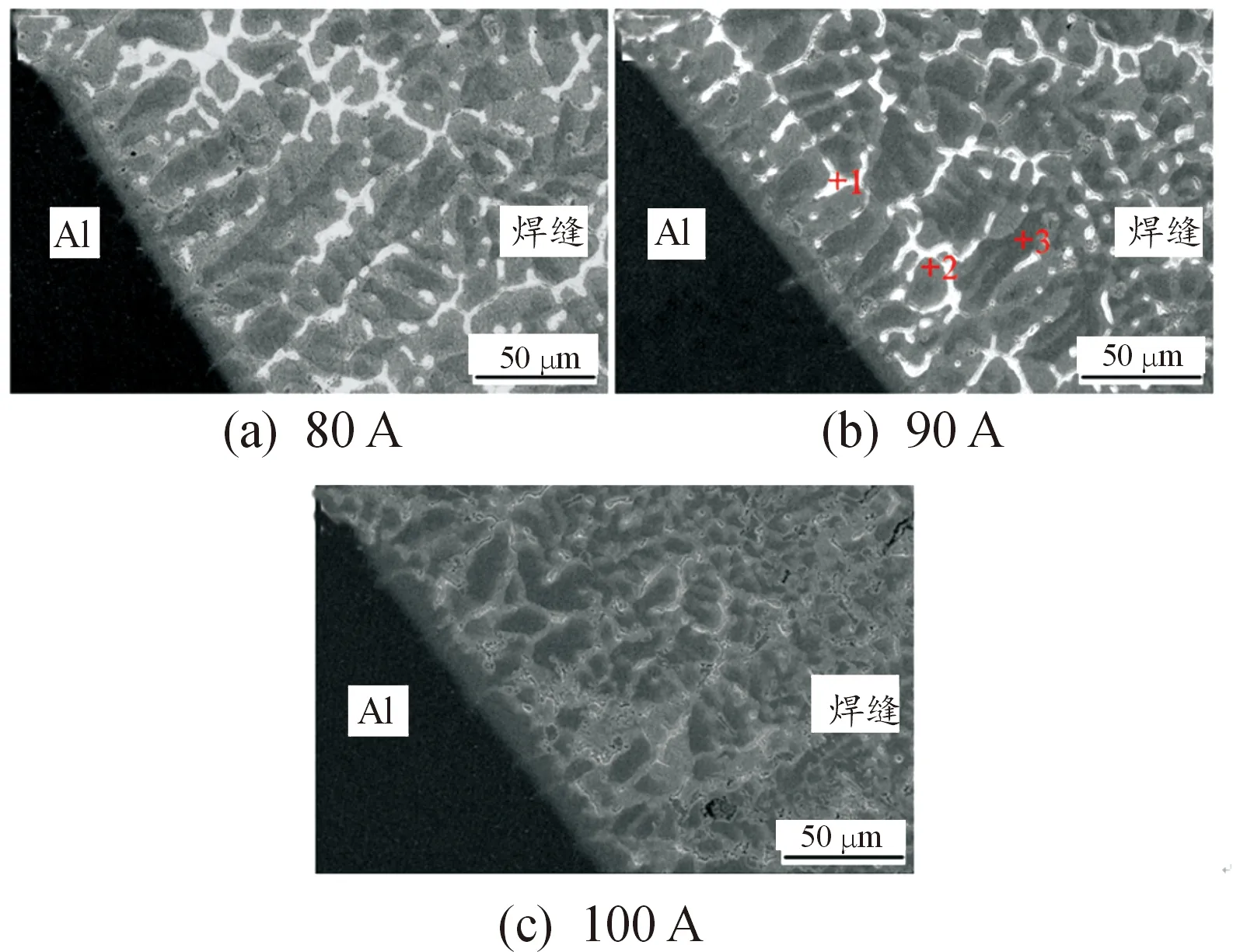

图5为Zn-15%Al焊丝在不同焊接电流条件下5052铝合金/Q235冷轧钢对接焊的铝侧接头(熔焊区)的显微组织,通过EDS分析(表3)再结合Zn-Al相图分析,焊缝中的白色组织(1点EDS分析)是Zn基固溶体;灰白色的组织(2点EDS分析)是Zn基与Al基固溶体的混合物;灰黑色(3点EDS分析)是Al基与Zn基固溶体的混合物,Al基固溶体含量偏多。并且从图5中可以看出,Al侧焊接熔合区域明显,以Zn-15%Al焊丝和铝合金结合区为基体形核、长大,随着焊缝区域的快速冷却,最终形成垂直于熔合线取向的粗大树枝晶或柱状晶组织。焊接热输入随着焊接电流的增加而增大,焊缝区域中的锌基固溶体组织逐渐减少,铝基固溶体和锌基固溶体组织的颗粒逐渐减小并细化熔合,形成微小孔洞。分析认为,在焊接电流80 A时,焊接热输入低,Zn元素扩散少,易形成Zn的聚集或偏析等现象;在焊接电流100 A时,焊接热输入过大,使大量的Zn元素蒸发,溶入焊缝形成孔洞,从而影响焊接接头的强度。

图5 不同焊接电流下铝侧熔合区组织

表3 图3(b)中各微区EDS分析的化学成分(wt.%)

2.3 钎焊接头显微分析

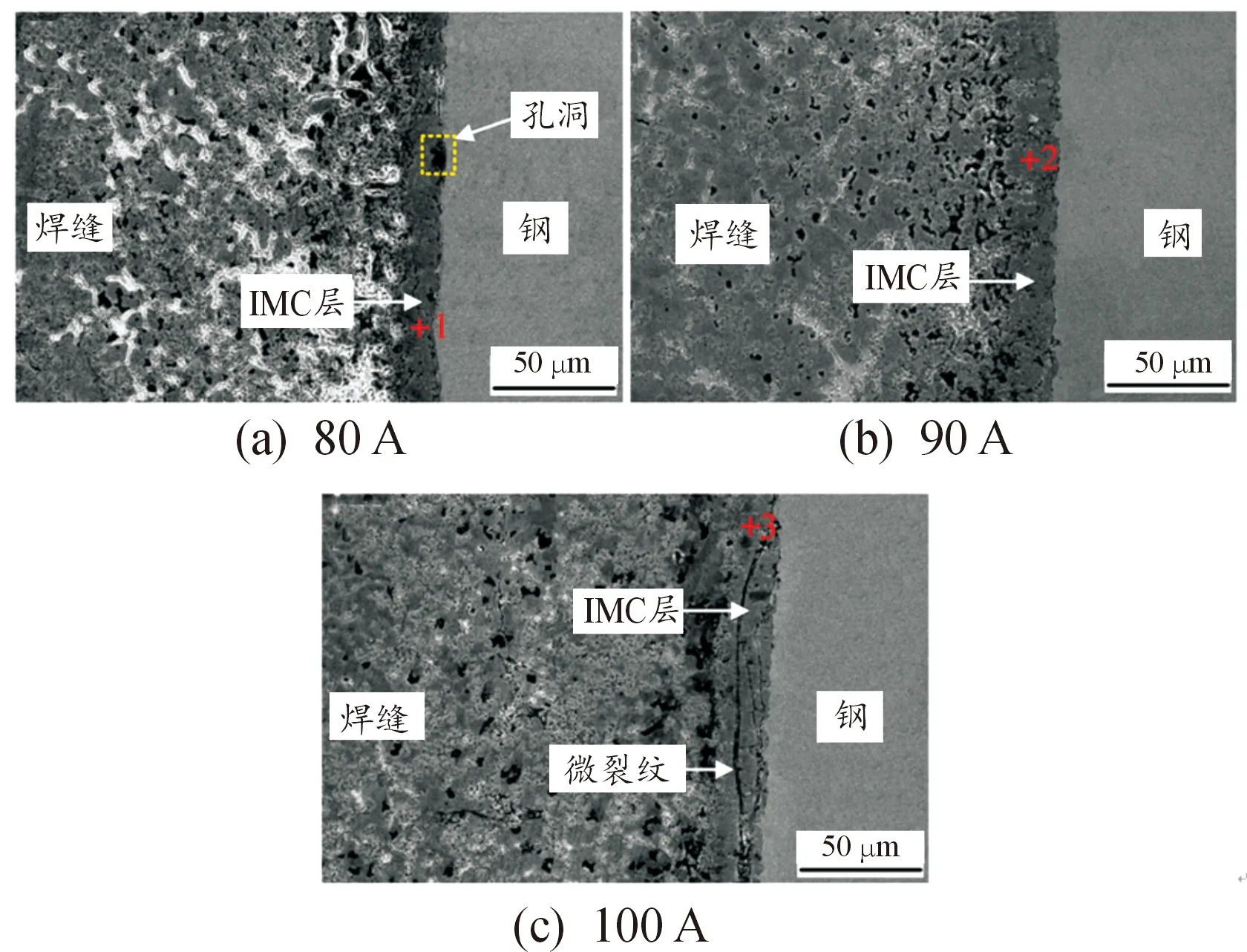

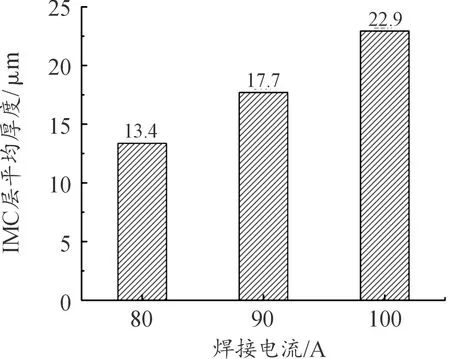

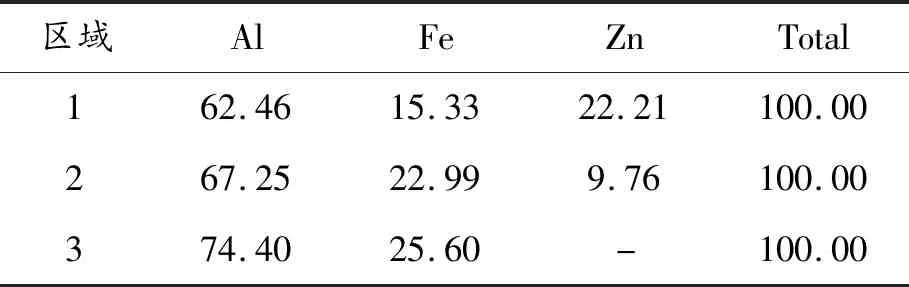

图6为不同焊接电流条件下的钢侧接头的显微组织(钎焊区),结合Zn-Al相图、Fe-Al相图和EDS分析结果(如表4所示),发现由Fe4Al13和Fe2Al5等组成的Fe-Al系IMC层在Q235钢与Zn-15%Al焊丝连接界面区域生成[13]。钎焊区的IMC层厚度随着焊接电流的增加呈现逐渐增加的趋势,焊接电流从80 A增加到100 A其IMC层厚度从13.4 μm逐渐增加到22.9 μm。分析可知,随着焊接电流的增加,焊接热输入也随着增大,Fe原子与Al原子反应进程加剧,导致IMC层生长过快,最终大热输入条件下获得的IMC层厚度未能得到有效控制;其Fe2Al5金属化合物与焊缝中的金属存在较大的差异,容易产生应力集中,导致裂纹的产生,降低了焊接接头的性能。图6(a)中发现在界面处存在孔洞等缺陷。分析原因是,在焊接电流80 A条件下,焊接热输入较低,Zn-15%Al焊丝与钢侧界面的IMC层性能相差较大,形成孔洞等缺陷,降低了接头性能。在图6(c)焊接电流100 A条件下,焊接热输入过大,易形成微裂纹,大大降低了接头强度。不同焊接电流下接头IMC层的平均厚度如图7所示。

图6 不同焊接电流下钢侧界面组织

图7 不同焊接电流下接头IMC层的平均厚度

通过表4中EDS结果分析发现,在焊接电流较小时,Zn-15%Al焊丝与钢侧界面区域除发现Fe-Al系金属间化合物,还发现界面层生成了Fe-Al-Zn金属间化合物(15.33~22.99 wt.% Fe,62.46~ 67.25wt.% Al,9.76~ 22.21wt.% Zn,见表4),组织结构分别是Fe2Al5-Znx和Fe4Al13-Znx,Zn元素固溶进Fe-Al相中形成了一种Fe-Al-Zn三相,可以有效提高接头的塑韧性和抗裂能力[14-16]。但当焊接电流达到100 A后Fe2Al5-Znx和Fe4Al13-Znx两相金属间化合物减少,且产生了微裂纹;分析原因是,当焊接电流从80 A逐渐增加到100 A,焊接热输入逐渐增大,Zn元素逐渐挥发,焊缝中的白色富锌组织逐渐减少,且在焊缝中由Zn元素挥发形成的孔洞尺寸也逐渐增加,并且产生了明显的微裂纹,导致接头的力学性能下降。

表4 图6中各微区EDS 分析的化学成分(wt.%)

2.4 接头力学性能测试

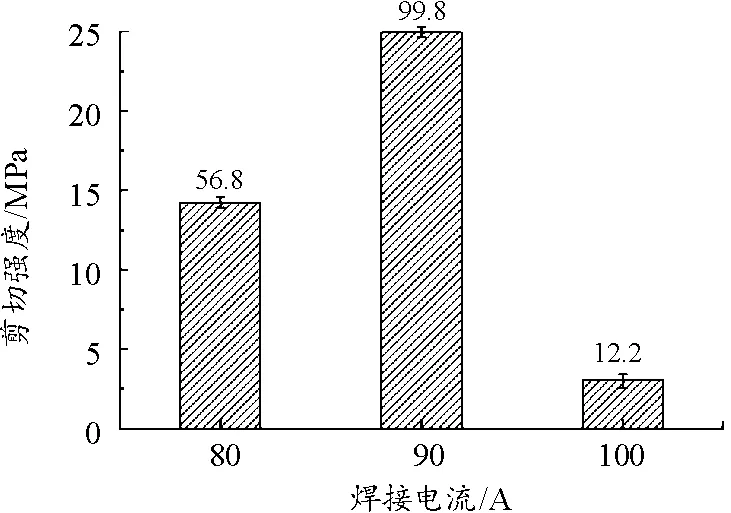

图8为在不同焊接电流条件下接头的力学性能测试结果。从图中可以看出,在不同焊接流条件下得到的接头的平均剪切强度随焊接电流增加呈先增加后下降的趋势。在焊接电流80 A得到的接头剪切平均强度仅为56.8 MPa;在90 A达到了最大的99.8 MPa;增加到100 A时,接头平均剪切强度只有12.2 MPa,其原因是,焊接电流增加到100 A后,焊接热输入过大,导致Zn元素挥发形成的孔洞尺寸增加,并且在钢侧界面出现了明显的微裂纹,大大降低了焊接接头的性能。

图8 不同焊接电流下钢侧界面剪切强度

2.5 断口分析

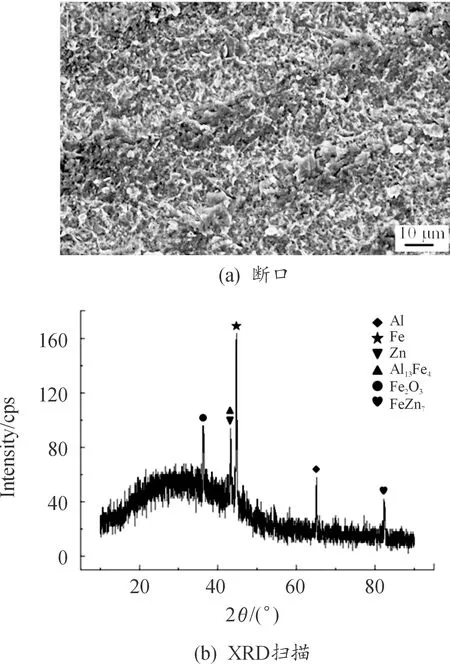

通过SEM和XRD对剪切实验得到的接头断口进行分析观察,可以有效反应接头断面的组织和宏观微观变化。图9是在焊接电流90 A条件下剪切得到的断口和XRD分析结果。

图9 焊接电流90 A下钢侧界面断口及XRD分析

由图9(a)断口的SEM图可以看出,表面呈现晶粒多边的层状花样,并且颗粒具有极强的立体感,发现断面为脆性断裂,且存在明显的塑性断裂;进一步观察发现,在断口多边层状花样表面出现有白色的微小组织,这些是塑性断裂后形成的,增加了接头的塑性,提高了接头的性能。图9(b)中XRD分析结果表明,在焊接接头断口存在Fe4Al13、Fe2O3等化合物和氧化物,结合断口形貌发现,断面组织均匀,未见粗大的晶粒,进一步提高了接头的性能。

3 结论

1)采用电弧熔钎焊技术能够获得完整的铝/钢接头,焊接电流的大小对焊丝的铺展润湿性有较大的影响,随着焊接电流的增加,钢侧表面的焊丝铺展区域随之增大,提高了接头性能。

2)钎焊界面区生成的IMC层随着焊接电流的增加,厚度随之增加,导致产生较大的热应力,裂纹容易在IMC层内萌生及扩展,恶化了接头的力学性能。Fe2Al5-Znx和Fe4Al13-Znx能够提高接头的塑韧性和抗裂能力。

3)随焊接电流增加,获得的接头平均剪切强度呈先增加后下降的趋势;在焊接电流90 A下得到最优接头,为99.8 MPa。