某汽油发动机涡轮增压器结焦问题的研究

2022-01-12王成辉夏志豪潘建考

王成辉 夏志豪 潘建考

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

在发动机工作过程中,涡轮增压器的作用是利用发动机燃烧排出的废气能量冲击涡轮产生动能,并带动同轴的压轮压缩空气做功,从而提高进气压力及进气量,使其充分与燃料混合后燃烧,发动机的功率和转矩由此大幅提高。然而在一定条件下,涡轮增压器会发生结焦的现象,不仅会对压气机效率产生影响,使发动机性能下降,还会对动平衡产生不利影响,引起噪声和振动,导致发动机工作异常。因此增压器结焦问题必须予以重视。本文对增压器结焦的原因进行解析,并提出在开发前期防止和减轻增压器结焦的技术措施,为减轻增压器结焦状况提供了有效的设计思路和改进手段。

1 汽油发动机增压器结焦现象描述

结焦是机油中的杂质在高温挥发、氧化后发生的复杂化学反应,在一定温度下长时间累积的过程。涡轮增压器发生结焦主要表现在3 个方面。

1)增压器本体结焦位置

增压器压端进出口产生大量油污,并且有明显的结焦物质。如图1 所示为试验前后增压器压端状态对比图,可以看出试验后增压器的压端存在明显结焦。

图1 试验前后增压器压端状态对比图

2)增压器结焦对压气机效率的影响

结焦后增压器效率变化明显,图2 为试验前后增压器效率对比图,由图可见结焦后增压器效率明显下降。

图2 试验前后增压器效率对比图

3)增压器结焦对发动机性能和中冷前温度的影响

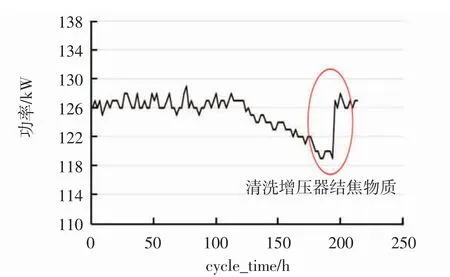

结焦后发动机中冷前温度明显升高,功率和转矩均出现衰减。图3、图4、图5 为增压器结焦物质清洗前后发动机功率、转矩和中冷前温度的变化趋势图,清洗完结焦物质后发动机性能明显提高,中冷前温度也明显变化。

图3 清洗前后发动机功率的变化趋势图

图4 清洗前后发动机转矩的变化趋势图

图5 清洗前后中冷前温度的变化趋势图

2 汽油机增压器结焦的原因分析

2.1 结焦物质分析

提取增压器压气机出气口结焦物进行检测,并对比机油和汽油的占比,如表1 所示。

表1 增压器结焦物质分析对比 mg/kg

以上对比分析说明汽油机增压器压气机入口表面形成的结焦物主要由机油结焦导致。

2.2 机油路径分析

机油来源的主要路径为曲轴箱通风系统和增压器本体,进行如下分析。

2.2.1 曲轴箱通风系统分析

如图6 所示为该汽油发动机的曲轴箱通风系统结构示意图,活塞中窜出的气体通过缸孔进入曲轴箱后,经过缸盖与缸盖罩结合处的开口进入了气缸盖罩内,通过气缸盖罩进入油气分离器进行油气分离[1]。分离后的机油流回到油底壳里,分离后的气体通过不同管路进入燃烧室进行燃烧。

图6 曲轴箱通风系统结构示意图

曲轴箱通风系统机油携带量的大小主要取决于曲轴箱的漏气量和油气分离器的分离能力,图7 为该发动机曲轴箱的漏气量试验结果,漏气量满足设计要求,本次主要分析油气分离器的分离效率。

图7 发动机曲轴箱的漏气量试验结果

2.2.2 增压器本体泄漏分析

本次研究的增压器压端和涡端都是双环密封,泄漏的可能性非常小。试验前后增压器核心部件的泄漏量对比见表2,泄漏量相差2.8%且均满足泄漏标准要求。

表2 试验前后增压器核心部件的泄漏量对比

2.3 涡轮增压器压气机分析

如图8 所示为经典的废气涡轮增压系统,发动机涡轮增压系统将废气引入涡轮,利用废气中的能量推动涡轮高速转动,带动与涡轮同轴的压气机压缩新鲜空气,经中冷器冷却后进入进气歧管[2]。空气经过压气机作用后,其形态发生很大的变化,通过能量转化,压气机叶轮将动能转化为气体的压力和速度,因此气体压力P、温度T、流速c 都迅速提升[3]。

图8 经典的废气涡轮增压系统示意图

增压器结焦跟温度高低有很大的关系,发动机运行在大负荷工况,温度越高,持续时间越长,结焦情况越发严重。增压器结焦后效率明显降低,压气机性能同步降低,为了保证发动机燃烧所需的进气量,增压器做功增加,压端温度进一步提升,导致结焦问题恶性循环。因此结焦程度跟增压器的效率及性能强相关。

3 防止和减轻增压器结焦的措施

如上原因分析,引起汽油机增压器结焦的主要因素有曲通系统的机油携带量和增压器压端温度等。曲通系统的机油携带量主要跟油气分离器的分离效率相关,增压器压端温度主要跟增压器匹配发动机的效率及性能相关。因此提高油气分离器的分离效率和增压器性能匹配优化是本次研究减轻增压器结焦的主要方向。

3.1 曲通系统机油携带量的控制措施

3.1.1 油气分离器分离效率的优化

油气分离效率跟油气分离器本体有很大关系,本次研究对象为迷宫+PRV 结构的油气分离器,油气分离器的爆炸图如图9 所示,由粗分离模块、精分离模块、回油腔、阀和压力控制阀组成。粗分离由3 处挡板及沉积腔构成,通过将油气加速,使大油滴碰撞挡板并在沉积腔内流速变慢而沉积回流到回油道内,从而实现大直径油滴的分离功能;精分离模块由4 多孔板、5 毛毡、6 撞击板构成,通过毛毡、撞击板的分离作用将油气中的中、小粒子直径油滴分离出来;回油腔将精分离模块分离出来的油滴汇集并储存到回油腔内,在发动机小负荷或停机工况下回油阀打开,将回油腔内储存的机油排到回油通路内。

图9 油气分离器爆炸示意图

在保持原有结构不变,对油气分离器的粗分离、精分离模块进行优化:

1)在下壳体7 上增加挡板并提高凸台高度,优化粗分离结构,加强粗分离效率,使更多的大油滴碰撞沉积,从而提高粗分离效率;

2)在撞击板6 上增加沟槽和倒角,优化精分离结构,加强中小粒子直径油滴的碰撞并被拦截,从而提高精分离效率;

3)在下壳体7 上粗分离后增加1 个回油孔,如图10a 所示;精分离后增加1 个回油孔,如图10b 所示;使沉积下来的油滴更顺畅地回流到回油道内。

图10 下壳体增加回油孔的结构图

3.1.2 油气分离器优化前后的对比验证

1)分离效率仿真分析对比

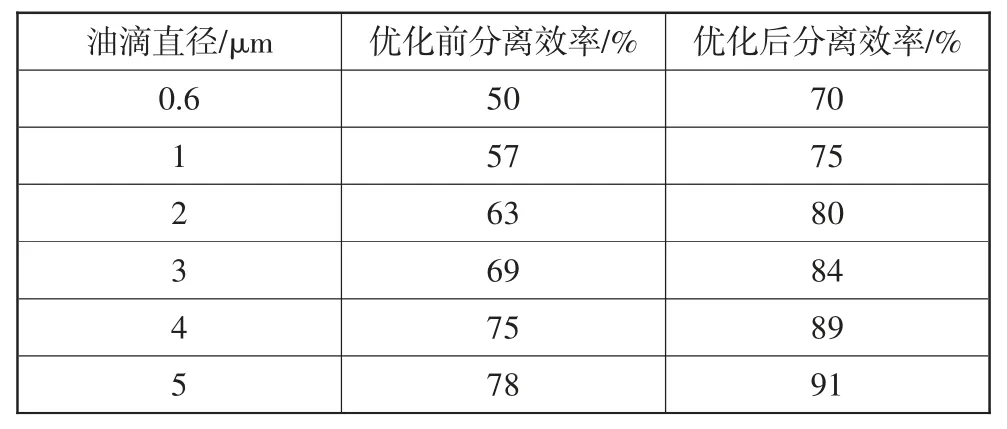

对优化后的模型进行分离效率仿真分析,通过分析0.6~5 μm 油滴直径的流动路径,以撞壁即分离为准则,在油气分离器设计阶段预估发动机全寿命内的最大流量,即油气分离器额定流量80 L/min 的条件下,对油气分离器总成进行分离效率仿真分析,分析结果见表3,可以看出优化后油气分离器的分离效率明显提高。

表3 优化前后分离效率仿真分析对比

2)优化前后试验验证对比

在保持发动机工作边界一致的前提下,对优化前后的油气分离器进行机油携带量对比试验,试验结果见表4。通过试验结果对比,优化后油气分离器机油携带量明显降低。

表4 机油携带量试验结果

可以看出优化后的油气分离器分离效率明显提高,曲通系统机油携带量相对减少,从而减轻增压器结焦。

3.2 涡轮增压器性能匹配优化

3.2.1 增压器叶轮的结构优化

压气机效率越高,在同一增压压力时空气温度越低,从而所得到的增压空气密度就越高,增压效果也越好[4]。根据增压器结焦主要出现在高速大负荷区域工况,针对性地提高高速高负荷区域涡轮增压器的效率,对压气机叶轮进行改进。影响压气机性能的叶轮结构参数有很多,例如压气机的进口直径、叶轮形状、叶片进出口角、叶高等[5]。通过对压气机不同的叶片进出口角进行研究,选择叶片进出口角作为优化参数,将叶片进出口角进行一定改进,改进前后的叶轮变化如图11 所示。

图11 优化前后增压器叶轮结构对比

3.2.2 优化设计的压气机性能计算

对优化后的压气机进行性能计算,获得在不同转速时的效率及压比随流量的变化值,并结合发动机的运行曲线,将这些性能参数绘制成压气机流量特性曲线,优化前后的压气机联合运行曲线对比如图12 所示。

图12 优化前后的压气机联合运行线对比

从增压器压比上看,优化后的叶轮在各转速下能达到的最高压比均高于原状态叶轮,更容易达到发动机预定的压比,满足增压需求。从效率上看,发动机运行在高速大负荷区域,高效率覆盖的范围更大,高速大负荷区域的压气机效率更高。因此在同一压比下,空气经增压后达到的温度更低,增压效果比采用原叶轮的压气机更好。从喘振上看,优化后计算压气机喘振裕度为15%,满足要求。

综上所述,优化叶轮后的发动机在高速高负荷区域时拥有更宽广的效率,从而达到更好的增压效果,降低增压后的空气温度。

3.2.3 叶轮优化后发动机性能试验

选取一台性能正常的发动机,在保持发动机工作边界一致的前提下,对匹配2 种叶轮状态增压器下的发动机进行外特性试验,工况为1 000,1 250,1 500,2 000,……,4 500,5 000,5 500 r/min。

1)发动机转矩

对比2 种增压器状态下的转矩,低速转矩基本保持一致,高速转矩略微提升,满足性能要求,如图13 所示。

图13 优化前后发动机转矩对比

2)发动机功率

对比2 种增压器状态下的功率,低速功率基本保持一致,高速功率略微提升,满足性能要求,如图14 所示。

图14 优化前后发动机功率对比

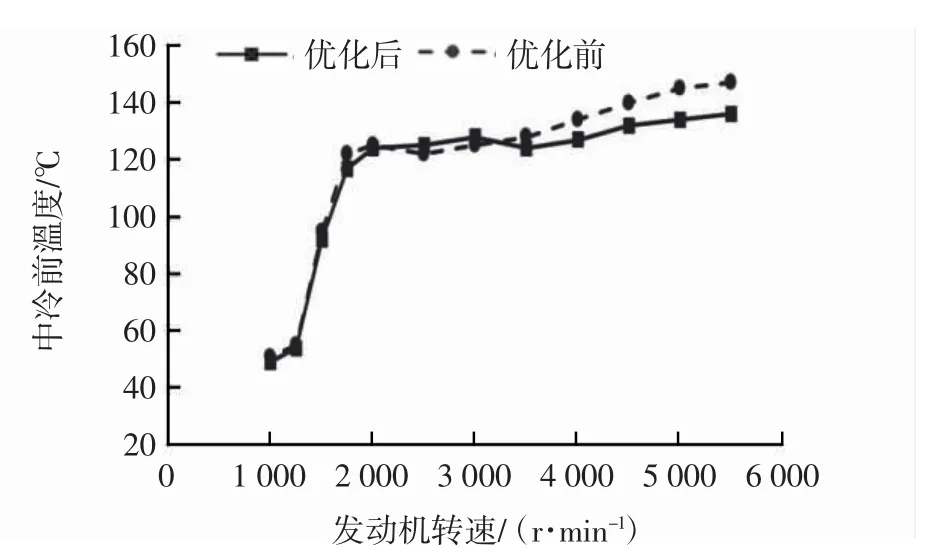

3)发动机中冷前温度

对比2 种增压器状态下的发动机中冷前温度,在发动机高速区域,优化后的增压器对发动机中冷前温度有明显的改善(4 000~5 500 r/min 工况),如图15 所示。

图15 优化前后发动机中冷前温度对比

由此可见,优化叶轮后的涡轮增压器本体性能和搭载在发动机上的性能及中冷前温度都有改善,使增压器压端温度降低,从而减轻增压器结焦。跟踪优化后涡轮增压器搭载发动机进行耐久验证,耐久后结焦情况明显减轻,耐久试验过程中性能无明显衰减,耐久后性能复试满足技术标准要求。

4 结论

耐久试验过程中增压器结焦主要是由于机油在高温环境下挥发、氧化,发生复杂的化学反应并长时间积累所致。本文从减小曲通系统机油携带量和降低增压器压端温度2 大要素着手减轻增压器结焦的风险,运用的主要措施有:

1)提高油气分离器分离效率。优化粗分离和精分离模块结构,通过仿真分析及曲通系统试验进行优化前后的对比验证,提高油气分离效率,减少机油携带量,降低结焦风险。

2)提高增压器在高速大负荷区域的效率。优化增压器压轮叶片形状,通过压气机性能计算及发动机性能试验进行优化前后的对比验证,降低增压器压端温度,从而减轻增压器结焦。