SLM成型件表面球化程度表征方法及等级检测

2022-01-11蒋国璋刘江昊

蒋国璋,邱 鹤,林 昕,刘江昊

(1.武汉科技大学机械自动化学院,湖北 武汉 430081;2.武汉科技大学材料与冶金学院,湖北 武汉 430081)

1 研究背景

选区激光熔化技术(selective laser melting,SLM)作为一种新的快速原型制造技术,能够利用分层制造原理根据零件的三维CAD模型直接从金属粉末制造出致密的实体零件,而不受零件的形状和结构的限制。相比于传统的加工技术具有时间成本低、能够成型复杂薄壁零件以及无需后处理等优点,已经被广泛应用到航空航天、生物医疗和其他工程领域[1]。然而,SLM是一个复杂的物理和化学冶金过程,其成型过程涉及多种形式的热、力和动量传递。在激光扫描过程中,熔池在表面张力的作用下具有收缩成球的趋势,球化现象随即产生。

球化现象的发生在单层内宏观表现为金属球团聚集,造成成型件表面粗糙,且金属球之间存在大量间隙。在连续成型的过程中,虽然下一层铺粉可以获得一个平坦的表面,但是粉末难以完全填充金属球体之间的间隙,激光扫描之后这些间隙留存于零件内部,形成不规则形状的锁孔。与传统制造的零件类似,孔隙的存在降低了零件致密度,严重影响了零件的力学性能,阻碍了高强度和抗疲劳应用[2]。目前,对于成型过中可能出现的内部锁孔缺陷,一般是对成型后的零件使用超声检测[3]、工业CT检测[4]、X射线检测[2]等无损检测方法进行离线检测,随后使用热等静压[5]等方法进行降低或消除。这种被动性检测及后处理方法不仅耗时费力,而且不能保证处理后的部件内部孔隙完全消除并达到使用要求,对于成型过程中锁孔缺陷发生及累积也更是无能为力。实际上,SLM成型过程受大量参数支配[6],获得好的成型质量部件的关键是了解工艺参数如何影响成型质量,从而从源头上控制孔隙缺陷的产生。Aboulkhair等[7]人指出,锁孔是由球化现象以及粉末熔化凝固的体积收缩效应引起的,通过改变扫描策略,在每层中进行双重扫描可以有效减少锁孔的产生。Lee等[8]人采用了基于FDM的商业软件Flow3D来模拟SLM过程。他们的研究表明,高扫描速度会导致球化现象,这是孔隙形成的间接原因。而孔隙的大小和数量也可通过优化工艺参数显著降低[9]。球化现象的发生通常也会导致下一层铺粉不均匀,部分区域粉末厚度大于理论厚度。Wu等[10]研究表明,较大的粉层厚度是导致层间孔隙的关键因素,这是因为激光能量不足以完全熔化金属粉末,从而在相邻两层之间的界面诱导层间孔隙。可以发现,球化现象与工艺参数及成型质量之间有着密切的联系,合理的控制工艺参数可以避免球化现象的发生,从而获得低孔隙率高致密度的零件。然而优化工艺参数的获取通常需要进行大量实验,这是一个昂贵和繁琐的过程。实际打印过程中,这些参数对环境敏感,且相互影响,导致实际获取的零件孔隙率和致密度未达到理论预期。因此,为了有效控制部件的成型质量,避免成型过程中出现大量锁孔缺陷以及粗糙的表面形貌,有必要在成型过程中对球化现象的发生进行监测和控制。然而目前大部分研究只着眼于如何优化工艺参数提高SLM成型质量,对球化现象的研究也局限于形成机理[11-12]和影响因素[13]方面,而忽略了在线监测控制的可行性。

作为联系工艺参数与成型质量的中间变量,球化现象不仅反映了成型后零件内部孔隙缺陷以及表面粗糙度等成型质量问题,同时也是工艺参数改变的最直接影响对象,其出现在零件逐层打印表面,这给逐层监测控制提供了可能。而建立这三者之间联系的基础是定义什么是球化程度。球化程度是零件成型过程中成型层内球化颗粒出现的数量、大小的度量,直观反映了零件打印过程中成型层内的表面质量,同时也间接反映了最终部件的内部孔隙的发生。因此,有效识别成型层内球化程度等级是判断最终零件成型质量的关键。为获得高质量的成型部件,目前亟需解决的问题是球化程度的表征方法和球化程度等级检测识别方法问题。

本文在研究SLM成型过程中部件表面球化特征提取方法的基础上提出了球化程度表征方法。并通过正交实验验证了表征方法的有效性,同时建立了球化程度与激光能量密度之间的关联关系。最后对球化程度等级进行了分级界定,构建了基于SLM成型件表面球化程度等级检测的CNN模型,旨在对成型过程中部件表面球化程度等级进行自动检测,辅助实验及生产人员做出相应的决策,并在必要时刻对工艺参数进行调控,以获得低孔隙率高致密度以及低表面粗糙度的零件。

2 实现方法

2.1 球化特征提取及球化程度表征方法

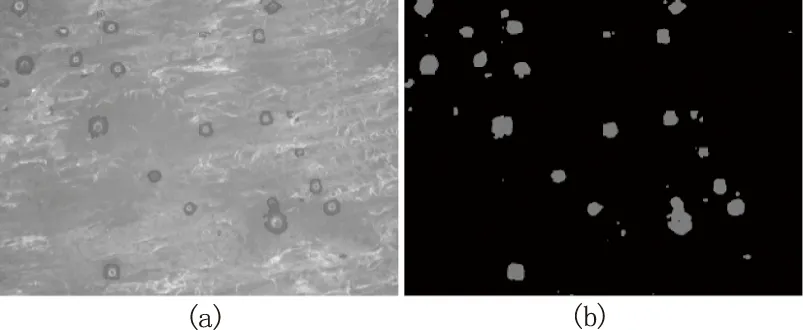

近年来,随着深度学习技术的发展,应用深度神经网络的方法在工业缺陷检测及特征提取领域逐渐兴起。本节,我们将采用全卷积神经网络(FCN)进行成型件表面显微图像的球化特征提取。有关FCN的工作,Long等[14]人已经做了大量研究。不同于CNN网络,FCN将最后的全连接层替换为卷积层,训练一种端到端、点到点的网络,以实现像素级分割。经过训练优化的FCN模型,球化特征从复杂背景中分离出来。如图1所示为最终的分割结果。

图1 FCN模型球化特征提取结果Fig.1 Balling feature extraction results of FCN model

由图1(a)特征提取可视化图像可以发现,几乎所有的球化颗粒均被提取出来,这意味着FCN能够有效的提取部件表面的球化特征。而图1(b)为所对应的特征提取结果标签图,其中球化特征区域呈现灰色(像素值为1),背景呈现黑色(像素值为0)。则单个部件表面的球化程度表征公式可由下式给出:

(1)

式中,Q为单个部件表面的球化程度;Pij为单个小图像在位置(i,j)处的像素值;H和W分别为所采集显微图像的高和宽;N为单个部件表面均匀采集的显微图像数量。

2.2 正交实验

本实验采用4因素3水平的L9(34)的正交实验表,并以计算的球化程度为优化指标验证球化程度表征方法的有效性。所有实验均在HK-M250平台上进行,成型材料为气雾化316L不锈钢金属粉末。实验分两组进行,扫描方式均为简单栅格扫描,其中第一扫描方式扫描角度为45°,第二扫描方式扫描角度为30°。实验完成后,用体式显微镜(ZXL-300,上海正晞仪器设备有限公司)均匀采集各试件表面显微图像(放大倍率400×),并计算各试件表面球化程度。如表1所示为正交实验方案参数设置及结果,表中x|y代表两种扫描方式下所对应的结果。

表1 实验参数设置及结果Tab.1 Experimental parameter setting and results

采用正交试验的方差分析方法对试验结果进行分析,得表2所示分析结果。

表2 方差分析结果Tab.2 Results of variance analysis

F检验结果表明,三个因素的F值均小于F0.05(2,2),因此三个因素对部件表面球化程度的影响都不显著。考虑球化程度随各因素水平的变化趋势,如图2所示。两种扫描方式下,激光功率的减小显著减轻了部件表面的球化程度,且扫描速度在第1水平时球化程度最小。与第一扫描方式扫描间距在水平3处取得最小值不同,第二扫描方式下,扫描间距水平的变化对球化程度几乎没影响。因此,两种扫描方式下,激光功率在第1水平、扫描速度在第1水平、扫描间距在第3水平时,球化程度最小,此时各因子之间的最优组合为A1B1C3,即激光功率为150 W,扫描速度为50 mm/s,扫描间距为0.25 mm,层厚为0.05 mm,激光能量密度为240 J/mm3。

图2 球化程度随各因素水平变化趋势Fig.2 The variation trend of balling degree with the level of each factor

在保持其他设置不变的情况下,利用最优组合工艺参数在两种扫描方式下成型同尺寸试件。经体式显微镜采集试件表面显微图像发现,成型件表面光洁,熔道轨迹连续,搭接良好,没有明显的球化现象。局部显微图像如图3所示,此时球化程度分别为0.75 %和1.46 %,均小于相同扫描方式下其他工艺参数组合所获得的球化程度。因此,实验结果验证了球化程度指标的有效性,同时也间接说明了球化程度表征方法的正确性。

图3 成型件表面显微图像Fig.3 Microscopic image of the formed part surface

2.3 球化程度与激光能量密度之间的关联关系

工艺参数的改变,最终影响的是激光能量的输入大小。为整体衡量能量输入与球化程度的作用关系,引入激光能量密度模型[15]:

(2)

式中,E为激光能量密度(J/mm3);V为激光扫描速度(mm/s);H为扫描间距(mm);D为层厚(mm)。

如图4所示,为成型件表面球化程度随激光能量密度变化示意图。两种扫描方式下,均呈现出相同的变化趋势。当激光能量密度为150 J/mm3时,球化程度存在极小值,此时激光功率较小为150 W,但相应的激光扫描速度也相对较小为100 mm/s,较小的激光扫描速度增加了激光的停留时间,使熔池中的金属粉末能够充分融化,润湿性良好,提高了熔池的稳定性。此时球化现象主要是由激光的长时间停留使熔池中的金属液滴飞溅造成的。当激光能量密度为133.33 J/mm3和266.67 J/mm3时,球化程度存在极大值,我们称之为第一极大值点和第二极大值点。此时激光功率较大为200 W,但在第一极大值点中,激光扫描速度也较大,达到了150 mm/s,使激光扫描的停留时间缩短,较小的激光能量密度不足以充分熔化金属粉末,同时熔池的温度也相对较低,金属熔滴黏性增大,趋向于大尺寸球化颗粒的产生。而第二极大值点中,激光扫描速度为100 mm/s,相较于极小值点,具有相同的激光扫描速度,但此时激光功率更大,熔池中金属液滴飞溅现象更加剧烈。当激光能量密度从266.67 J/mm3增大到400 J/mm3时,虽然在一定程度上减小了球化现象的发生,这主要是由较大的激光能量输入,使熔池面积扩大,进一步对已成型的熔化道重熔造成的。但当激光能量密度进一步增大时,导致激光直接照射区域内热量大量累积,较高的熔池温度使熔体蒸发并迅速膨胀,在反冲压力的作用下从熔池喷出形成金属射流,从而进一步加剧部件表面的球化程度。从以上分析可知,在激光能量密度从133.33 J/mm3到266.67 J/mm3的变化过程中,存在某一最优的激光能量密度,此时部件表面的球化程度最小。由2.2节的分析可知,最优的激光能量密度为240 J/mm3。

图4 部件表面球化程度随激光能量密度变化趋势Fig.4 The variation trend of surface balling degree of components with laser energy density

2.4 基于CNN的球化程度等级检测方法

CNN是深度神经网络的一种,具有强大的特征学习能力,目前已被广泛应用于自然语言处理、图像识别和目标检测等领域[16]。在本文中,我们构建基于深度CNN网络的分类模型来识别部件表面的球化程度等级。通常,CNN模型的性能是由数据集、网络结构及训练方法共同决定。

2.4.1 数据集准备

图像数据集是由2.2节实验获取。由图4可知,两种扫描方式下试件表面球化程度具有相同的变化趋势,故最终选择第二扫描方式下成型部件表面显微图片作为数据集,单个显微图片分辨率大小为2592×1944像素。同时将部件球化程度等级标记为三个类别:轻微球化(试件1、2和3),中度球化(试件4、6和7)以及重度球化(试件5、8和9),其中单个显微图像的标签与部件球化程度等级保持一致。如图5所示为部件表面不同球化等级的局部显微图像。很明显,部件表面显微图像决定了其球化程度等级,这是因为不同工艺参数条件下所成型的部件表面球化现象有明显的区别。虽然在高分辨率图像上训练可以提供更好的分类精度,但考虑计算平台GPU性能及时间成本,将所采集的显微图像分割并转化成600×600像素的小灰度图像块,生成最终的训练样本(其中训练集有15311样本,验证集有1702样本,测试集有2103样本),其中分割后的小图像块标签与采集的显微图像标签保持一致。

图5 三种球化程度等级部件表面局部显微图像Fig.5 Local microscopic images of three parts with different grade of balling degree

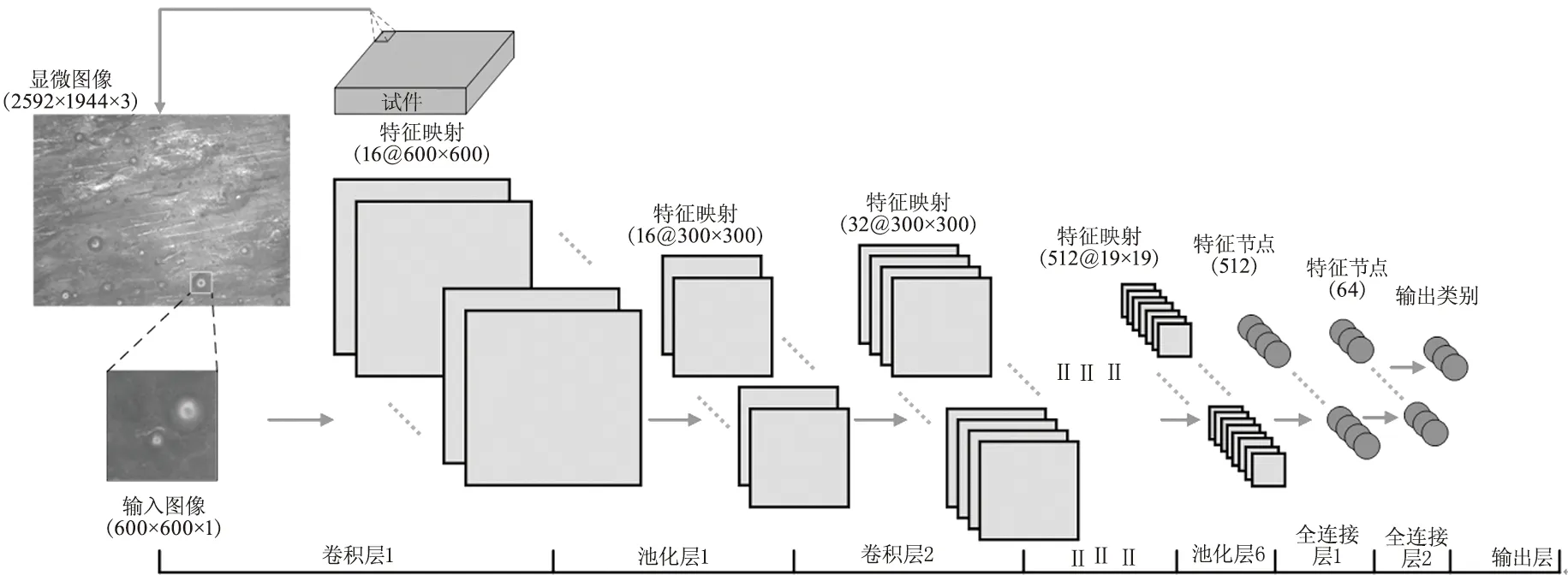

2.4.2 深度CNN网络结构

用于分类问题的深度CNN网络通常由卷积层、池化层和全连接层组成。如图6所示为本文最终的网络结构图,其中缩小输出特征映射只在池化层,且卷积层和全连接层的激活函数均为ReLU函数,输出层激活函数为Softmax函数。其工作流程是卷积层通过一组滤波器对输入的图像执行滤波并生成一组特征映射,然后传递给池化层进行子采样降维,最后将降采样后的小维度特征传递给全连接层进行分类并输出图像的类别。当存在多个卷积和池化层时,会进行多次特征提取和降维。

图6 部件表面球化程度分类模型示意图Fig.6 Schematic diagram of classification model of component surface balling degree

2.4.3 训练方法

深度CNN网络采用有监督学习方法进行训练,包括前向和反向传播两个阶段。前向传播阶段是将输入图像映射为输出类别向量的过程。当输出预测类别向量与真实向量不同时,则会将输出误差进行反向传播,从而迭代更新网络的权重参数。通常应用于评估CNN输出误差的函数为交叉熵损失函数,其目标是最小化损失,以获得最优的网络参数,毕竟网络的性能很大程度上取决于训练有素的参数。

3 结果与讨论

本节我们将介绍不同网络结构及参数设置进行实验的结果。分析环境为python 3.7.3,且所有实验均在windows系统下拥有12×2.2 GHz Intel I7-8750H处理器以及NVIDIA GTX 1050Ti GPU的平台上运行,其目的是优化CNN网络结构及参数,以获得最高的验证精度,并对新数据产生较低的泛化误差。

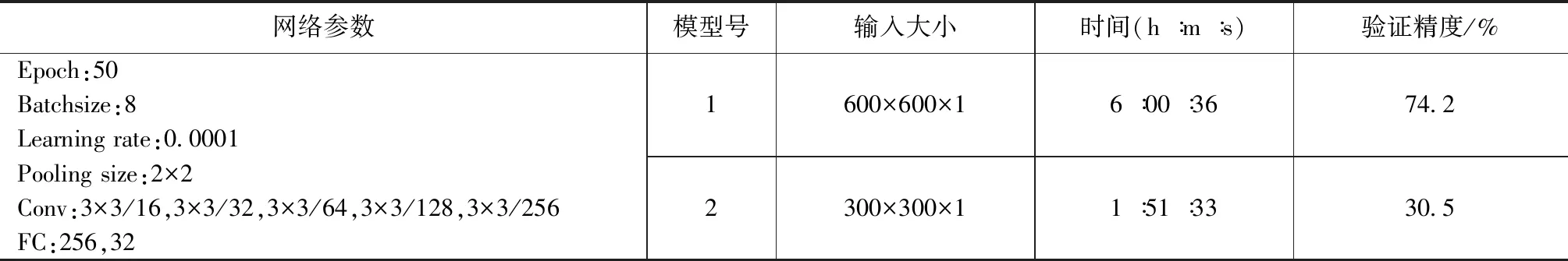

3.1 输入大小

输入图像尺寸是影响CNN性能的重要因素,它同时影响了网络的训练精度和时间。大的输入尺寸虽然能够提供更多的图像信息,但是同时也需花更多的时间去学习网络参数,对计算平台的要求也高。小的输入尺寸能够提高网络速度,但同时也因为图像压缩造成的特征信息丢失降低网络精度。如表3所示,300×300像素的图像是通过600×600像素的图像压缩得到的,在相同的网络结构及参数条件下,其训练速度明显加快,但是其验证精度却仅为30.5 %,远低于600×600像素图像输入下的精度74.2 %。这是因为在卷积和池化层的作用下,小尺度的图像特征更容易被频繁的降采样导致特征丢失。因此,考虑实验精度,在接下来的实验中我们采用的图像输入尺寸为600×600像素。

表3 不同图像大小输入所对应的实验参数及结果Tab.3 Experiment parameters and results for different input image size

3.2 网络结构层次

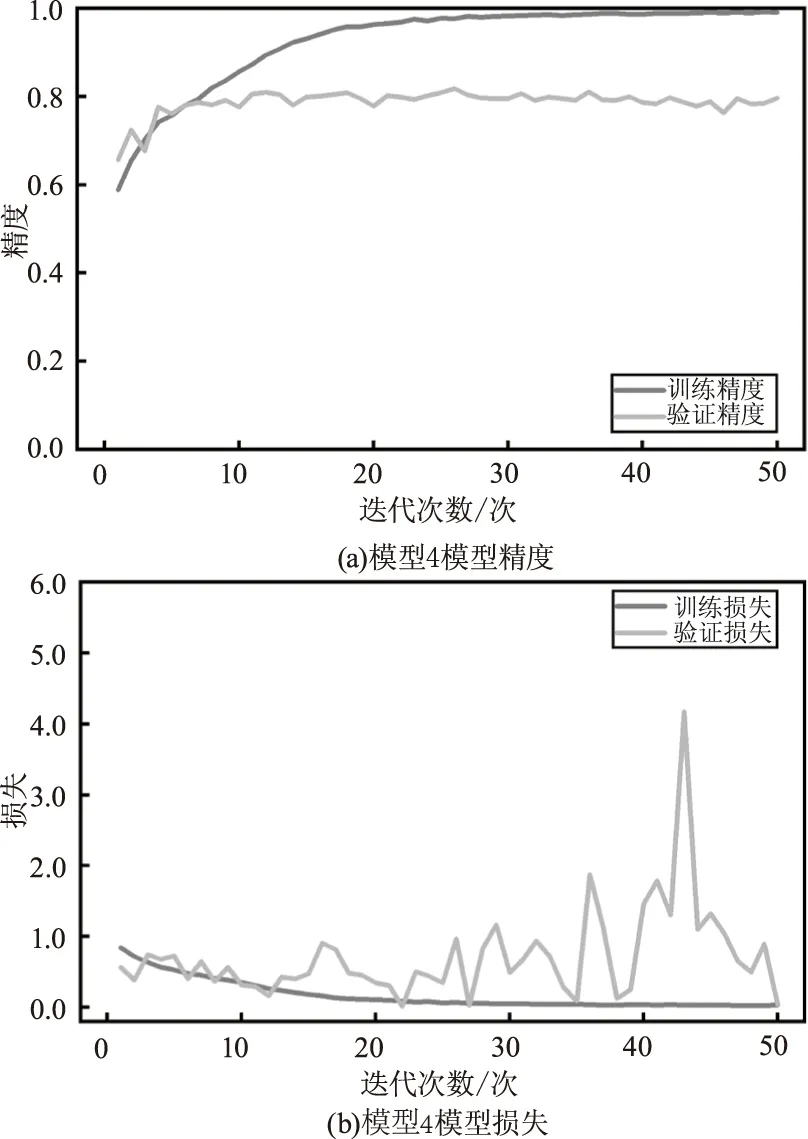

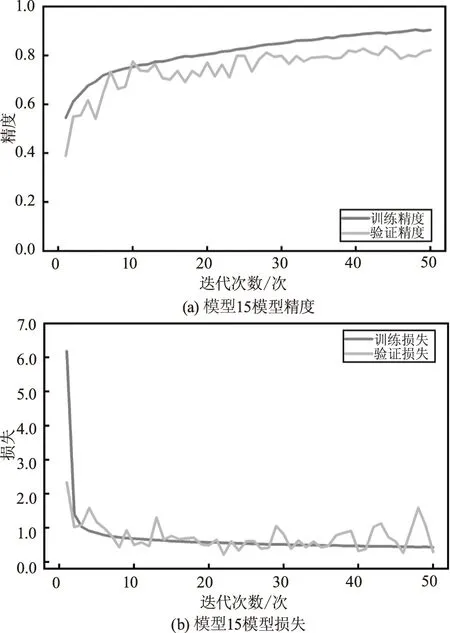

如表4所示,我们采用了6和7个卷积层,全连接层的维度也做了相应的改变以进行对比实验。当增加一个卷积层时,相比于模型1的74.2 %的验证精度,模型3获得了79.4 %的验证精度,但两者运行时间几乎相同。这主要是因为增加的卷积层具有更多的卷积核,在一定程度上能够提取到更多的图像特征,有助于网络的特征识别及分类。但是当进一步增加卷积层个数时,相比于模型4,模型5的验证精度则更低,仅为79.5 %,唯一的可以解释的原因是过拟合。随着模型复杂度的增加,其对训练数据集的拟合性增强,但对验证数据集的性能下降,通用性变差。如图7(c)、7(d)所示,为模型5的精度及损失变化图,也证明了模型的过拟合。当改变全连接层的维度时,模型4获得了比模型3更高的验证精度,达到了79.7 %,但网络的运行时间有所增加。卷积神经网络中,全连接层是将学到的分布式特征表示映射到样本标记空间,其维度的增加有助于特征的组合,提高模型的泛化性能。但是当其维度进一步增加时,网络运行时间则成比例增加,会给计算平台带来负担。综上所述,我们最终确定模型4的结构为深度CNN网络的最终结构。

表4 不同网络结构所对应的实验参数及结果Tab.4 Experimenting parameters and results with different network architectures

图7 模型精度和损失图Fig.7 The accuracy and loss plots for model

3.3 正则化

如图7(a)、(b)所示,虽然模型4取得了良好的验证精度,但过拟合现象仍然存在。目前,普遍用于缓解和减轻CNN网络过拟合问题的方法是L2正则化和Dropout。其中,L2正则化实际上是通过加入一个与原损失函数互相牵制的部分,来抑制过大的权重参数导致的过拟合,而Dropout是在网络训练期间随机失活部分神经元,避免模型严重依赖一个或几个神经元的输出。考虑模型4存在的过拟合问题,我们将测试L2正则化参数(λ=0.01)和Dropout 率(γ=0.25)的不同组合对CNN网络泛化性能的影响。如表5所示,为具体的实验方案设计及实验结果。其中Conv|FC是指在相应的卷积层和全连接层存在L2正则化和Dropout项。

表5 L2正则化参数和Dropout率的不同组合所对应的实验参数及结果Tab.5 Experimenting parameters and results with different combinations of L2 regularization parameters and Dropout rate

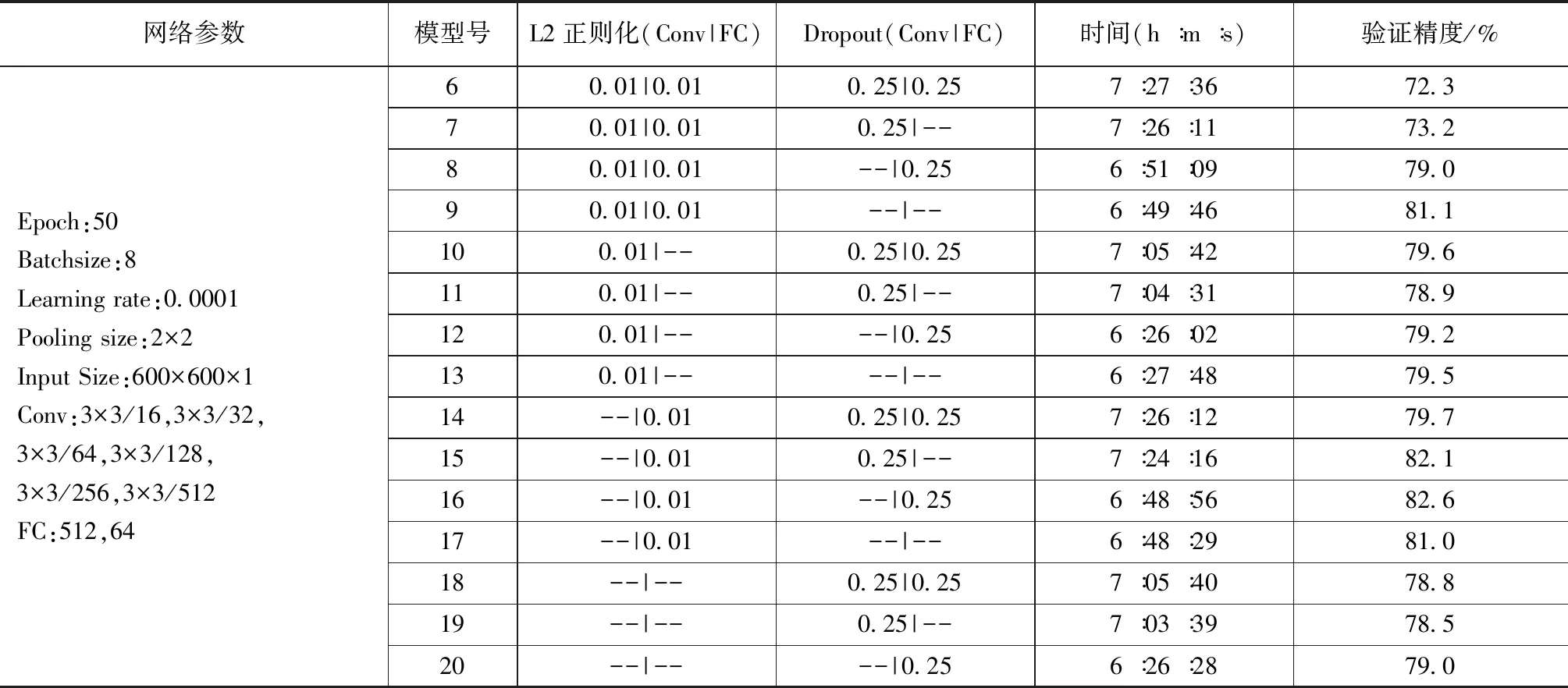

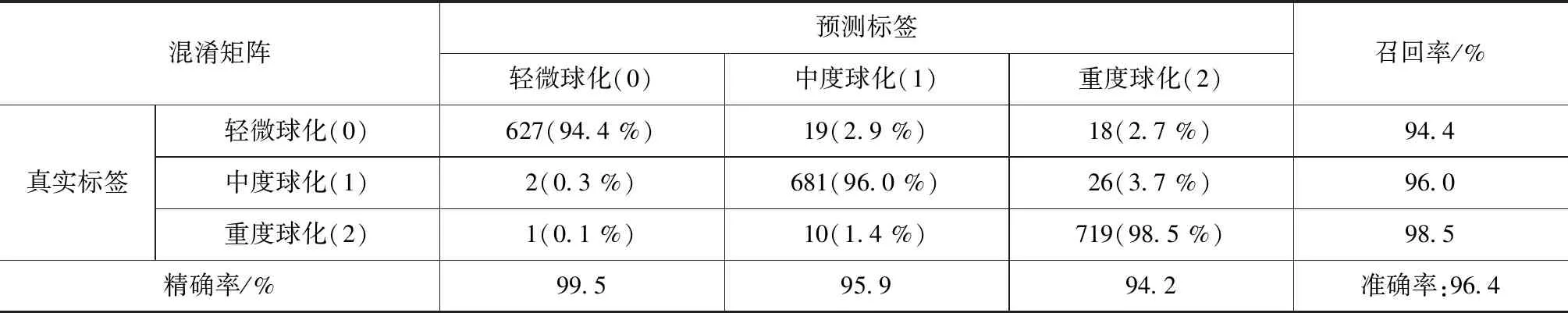

很明显,相比于其他组合,模型15和模型16获得了较高的验证精度,分别达到了82.1 %和82.6 %。如图8(a)、(b)、(c)、(d)所示,相较于模型4,两者的过拟合问题有所减轻。然而,直到50个epoch,两模型均没有收敛,但是模型15获得了更好的拟合效果,虽然其训练时间长且验证精度比模型16稍小。为了达到更好的拟合效果以及获得更高的精度,模型15被训练了250个epoch(模型21),如图8(e)、(f)所示,模型在大约100个epoch才收敛,此时验证精度为85.6 %。因此,模型15被选为部件表面球化程度等级识别的最终模型,其拥有很好的拟合效果,结构如图6所示,除输入输出层外,拥有6个卷积和池化层,以及两个全连接层。且在所有的全连接层中使用了λ=0.01的L2正则项,所有卷积层中使用了γ=0.25 dropout项。最后,在测试集上测试了该模型的泛化性能。如表6所示,为该模型在测试集上的混淆矩阵,此时识别精度达到了96.4 %。

表6 CNN网络在测试集上的混淆矩阵Tab.6 Confusion matrix of the final CNN architecture on test dataset

图8 模型精度和损失图Fig.8 The accuracy and loss plots for Model

3.4 CNN网络模型识别效果

虽然最终的CNN网络模型在小的图像块测试集上取得了较高的分类精度,但考虑网络输入是由所采集的显微图像进行分割得到的,可以预见,在分割处的球化特征也同时被分割,此时,该特征处的图像像素彼此间丧失了空间相关性,从而影响CNN网络对球化特征的提取,降低网络的分类精度,出现假阳性和假阴性,最终影响部件表面整体球化程度的判断。

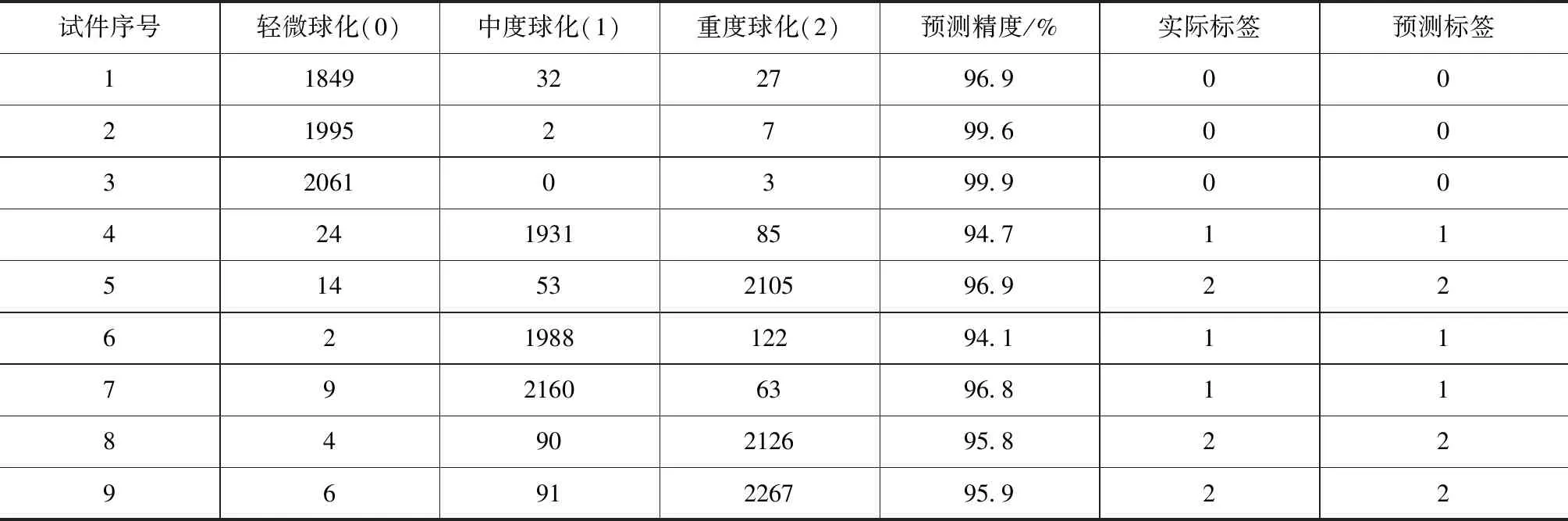

为此,我们考虑整个部件所采集的全部显微图像,从全局图像块来判断部件表面的球化程度。如表7所示,为实验获得的9个部件的全局预测结果。对于每个部件的所有小图像块,所获得的CNN模型的识别准确率在94.1 %以上。虽然有部分图像块被错误识别,但是这并不影响部件表面球化程度的整体判断。由表7可知,九个部件均被准确识别,精度达到了100 %。很明显,我们所获得的CNN模型在SLM成型件表面球化程度等级识别问题上具有很好的性能。

表7 九个试件在全局图像块上的预测结果Tab.7 The global prediction results of nine specimens

最后,通过采集SLM成型过程中试件表面显微图像,并应用球化程度等级CNN分类识别模型,就能准确获得试件表面球化程度等级。同时根据此时的工艺条件及球化程度与激光能量密度之间的关联关系,可以辅助实验及生产人员做出相应的决策,以获得较高成型质量的成型件。

4 结 论

本文中,鉴于SLM成型过程中所出现的球化现象及其所引起的孔隙缺陷和表面粗糙等成型质量问题,我们研究了SLM成型件表面球化程度表征及球化程度等级分类识别方法,初步探讨了成型质量逐层控制的可行性以及深度CNN网络框架在SLM成型过程中部件表面球化程度等级自动检测中的应用。基于实验结果与讨论,可以得出如下结论:

(1)对于没有纹理规律的复杂成型件表面显微图片,FCN能够有效的提取出背景中的球化特征。且根据所提取的球化特征,文中给出的球化程度表征方法是有效的,并且获得了最优的工艺参数,即激光功率为150 W,扫描速度为50 mm/s,扫描间距为0.25 mm,层厚为0.05 mm。在此条件下,两种扫描方式均获得了表面光洁,熔道轨迹连续,搭接良好,没有明显球化现象的成型件。

(2)两种扫描方式下,成型件表面球化程度随激光能量密度变化呈现出相同的变化趋势,即随着激光能量密度的变化,先增大后减小,再增大再减小的过程,且在两个极大值点之间存在最优的激光能量密度240 J/mm3。

(3)通过图像压缩获取小尺寸图像能加速CNN网络的训练进程,但是其验证精度远低于原始尺寸图片精度,这是因为在卷积和池化层的作用下,小尺度图像特征更容易被频繁的降采样导致特征丢失。当增加CNN网络的卷积层时,卷积核数量的增加在一定程度上能够提取到更多的球化特征,有助于提高网络的验证精度,但是当进一步增加卷积层时,随着模型复杂度的增加,出现过拟合的现象,模型性能变差。而当增加全连接层的维度时,其训练时间增长,但验证精度仅提高了0.38 %,因此,可以认为全连接层的维度对网络的验证精度影响不大。

(4)在所有的全连接层中使用λ=0.01的L2正则项以及所有卷积层中使用γ=0.25的dropout项时,CNN模型获得了较好的拟合效果,此时在验证集上的验证精度为85.6 %,测试集上的识别精度为96.4 %。虽然图像分割会影响球化特征的提取,降低网络的识别精度,但是这并不影响试件表面球化程度等级的整体判断。全局图像块测试表明,所开发的CNN模型均能准确的识别部件表面的球化程度等级,精度达到了100 %。