胺类硫化体系交联AEM/PAM15 TPV的研究

2022-01-11汲长远罗马奇张权陈莫琪

汲长远 罗马奇 张权 陈莫琪

(第七一五研究所,杭州,310023)

乙烯丙烯酸酯橡胶(AEM,Vamac G)由美国的DOW公司在1975年成功研制,耐热性好于NBR、CR、CSM,耐油性好于 CR、CSM、VMQ,且与丁腈橡胶的耐油性相似,其耐高温性能优异,可达170~180℃,并具有优良的物理机械性能,主要应用于水下、航天等领域的高温环境,如发动机橡胶密封圈、耐寒橡胶产品和耐热橡胶产品等[1]。

AEM主要的共聚单体为乙烯、丙烯酸酯和第三单体。第三单体往往是酸性单体,可与胺类硫化剂反应,因此三元胶常用胺类硫化剂硫化。AEM橡胶显极性,可溶于一些极性的溶剂,不结晶。AEM中乙烯链段柔顺性好,赋予共聚物良好的耐低温性能;甲基丙烯酸酯链段之间相互作用力较强,显示极性,能赋予其良好的耐油性能。AEM是主链饱和橡胶,主链上不存在活性的不饱和化学键,活性较低,对热空气和臭氧有很好的耐性。共聚物分子链不含卤素,燃烧时释放的气体主要是二氧化碳和水蒸气,且成烟密度较低,所以对环境的污染较小。化学结构式如图1[2]。

图1 AEM 的化学结构

胺类硫化体系中的氨基和羧基反应形成永久性的交联化学键,具有交联效率高、易脱模等特点。胺类硫化剂的有效成分是六亚甲基二胺(HMDA),而加入的硫化剂主要成分是六亚甲基氨基甲酸二胺(HMDC),硫化过程中HMDC向HMDA转变,这种化学转变需要一定的反应时间,因此进行二段硫化,交联网络更完善[3]。

三元尼龙(PAM15)是尼龙6/尼龙66/尼龙1010三种共聚物单体的共聚材料,具有熔点低、较强的韧性和柔软性等特点,不溶解于醇类溶剂,可用来制作耐油、耐压的透明软管和电线电缆尼龙护套等。三元尼龙与乙烯丙烯酸酯橡胶良好的相容性且加工温度匹配,将其共混改性[4],可制成高强度、高耐磨、高耐油、高弹性材料。此两种材料共混改性的产品,可广泛应用于海洋石油勘探、水声大功率换能器等高温环境下防水密封。本文基于HMDC-70/DOTG硫化体系添加量和二段硫化工艺对尼龙/乙烯丙烯酸酯橡胶热塑性弹性性能的影响开展了详细的研究。

1 硫化体系用量研究

以HMDC-70为硫化剂,DOTG为硫化促进剂,二者重量比为2:1。研究过程中,以HMDC-70为考量标准,DOTG按比例进行配制。

1.1 试样制备

先将生胶在开炼机上开炼,加入脱模剂、抗氧剂、增塑剂和补强剂等,制得母炼胶,然后按7:3比例将AEM母炼胶和PAM15加入Haake转矩流变仪中,在160 ℃、60 r/min的条件下共混6 min(转矩已达平衡),然后加入促进剂共混1 min,再加入硫化剂共混至转矩基本平衡(可视为接近T90),出料,开炼下片[5]。在平板硫化机上,以175 ℃、10 MPa条件,保压5 min,然后冷压5 min后出片。

1.2 HMDC-70用量对力学性能的影响

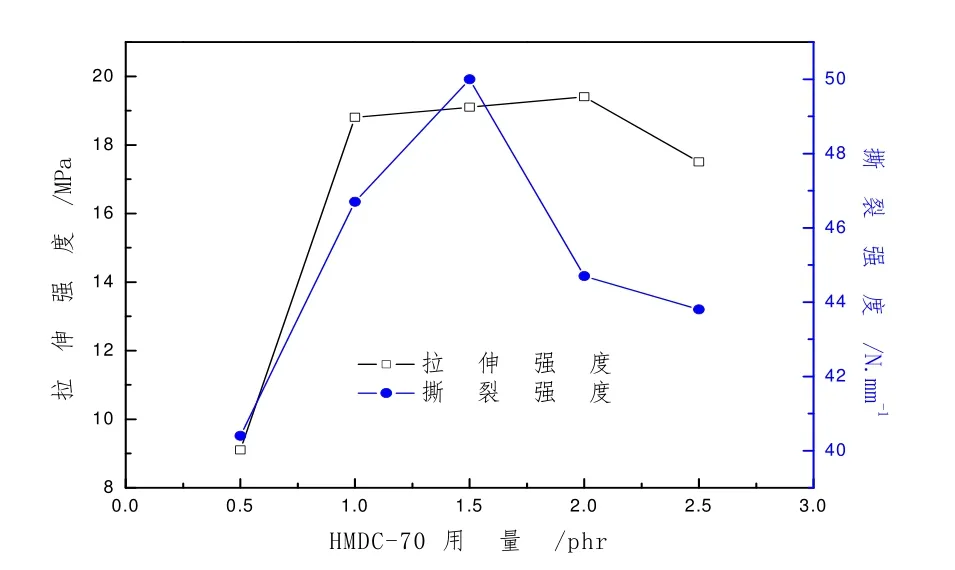

由图2可知,随着HMDC-70添加量的增加,体系的拉伸强度迅速增加,当添加量在1~2份之间时,变化幅度很小,之后随着HMDC-70添加量的增加而降低。体系的撕裂强度随着硫化剂添加量的增加先上升后下降,在添加量为1.5份时取得最高值。

图2 HMDC-70用量对拉伸强度和撕裂强度的影响

从图3可以看出,体系断裂伸长率和拉伸永久形变都是随着HMDC-70添加量的增加逐渐减小的,其中断裂伸长率总体上保持在较高的水平上。原因是交联网络越来越密集,相互作用增强,使得长分子不能在很大的空间内移动。

图3 HMDC-70用量对断裂伸长率和拉伸永久形变的影响

由表1可知,经过HMDC-70硫化的AEM/PAM15 TPV热塑性弹性体的定伸应力随着胺类硫化剂添加量的增多先增加后减小,基本上是在添加2.0份时取得最大值;硫化后的硬度随HMDC-70添加量的增多,同样先增加后减小。

表1 HMDC-70添加量对AEM/PAM15 TPV其他性能的影响

1.3 HMDC-70用量对体系形态结构的影响

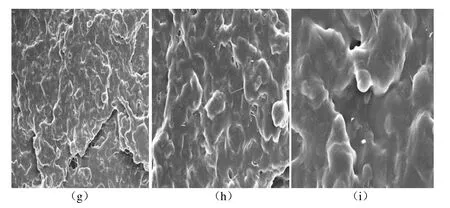

在图4中,(a)~(c)为HMDC-70添加量为0.5份时拉伸断面放大2000、5000、10000倍的断面扫描照片;(d)~(f)为HMDC-70添加量为1.5份时放大倍数分别为 2000、5000、10000倍的断面扫描照片;(g)~(i)为HMDC-70添加量为2.5份时断面放大倍数分别为2000、5000、10000倍的断面扫描照片。

图4 不同HMDC-70用量的拉伸断面扫描图像

对比HMDC-70添加量为0.5份和1.5份时相同倍数的扫描照片,明显看出:添加1.5份时,内部分散的橡胶相颗粒明显增多,而且粒径更小,分散也更为均匀。原因是硫化剂的添加量增高,使得动态硫化时胶料粘度增大,剪切力增加,从而能更好的对橡胶交联相进行剪切分散。但当硫化剂添加量过多,如(g)~(i)所示,橡胶相不但不能被充分的剪切分散,反而出现团聚的现象,使体系出现应力集中,存在严重的缺陷。

2 二段硫化研究

HDMC-70硫化橡胶时,首先存在自身的化学转化问题,由HMDC转化为有效的HMDA,与AEM中第三单体的羧基反应,之后第三单体的烷氧基与HMDA中的氨基反应脱ROH,使交联网络完善。此过程很难通过一段硫化反应完全,目前国内外通常采用一段硫化机定型,后在烘箱中进行二段硫化,使橡胶达到最佳的物理化学性能。

2.1 试样制备

当HDMC-70添加量为1.5 phr时,一段硫化综合性能最好,因此以硫化剂添加1.5 phr为基准,探究二段硫化时间长短对AEM/PAM15 TPV性能的影响。一段硫化过程同1.1节。经过DSC测试,PAM15熔点在150~160 ℃范围,为保证二段硫化试样的规整性,以140 ℃为二段硫化的硫化温度。将一段硫化后的试样裁片、编号,测量试样的硬度和厚度,放入140 ℃烘箱中进行二段硫化。

2.2 二段硫化时间对性能的影响

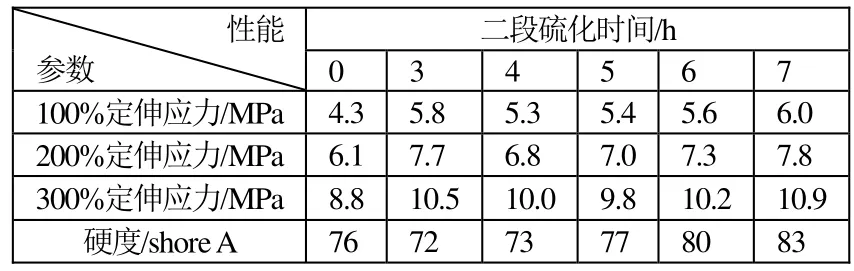

由图5知,随着二段硫化时间的延长,体系的拉伸强度和撕裂强度都呈现先增加后降低的趋势。分析原因:随着二段硫化时间的延长,TPV体系交联更加完善,分子间的化学交联键明显增多增强,分子间的作用更强,不易被破坏;但当硫化时间过长时,出现过硫情况,反而会降低体系的性能。由图6可知,体系的断裂伸长率随着二段硫化时间的延长先增加后减小,在二段硫化时间为6 h取得最大值;拉伸永久形变随二段硫化时间的延长逐渐降低。由表2可知,在经过二段硫化后,AEM/PAM15 TPV的定伸应力显著提高,但之后随二段硫化时间的延长变化不大。硬度在二段硫化时间5 h内略有降低,后随二段硫化时间延长而升高。

图5 二段硫化时间对拉伸强度和撕裂强度的影响

图6 二段硫化时间对断裂伸长率和拉伸永久形变的影响

表2 二段硫化时间对AEM/PAM15 TPV其他性能的影响

3 结论

通过对HMDC-70/DOTG硫化AEM/PAM15 TPV性能的研究,得出以下结论:

(1)随着HMDC- 70/DOTG硫化剂添加量的增加,AEM/PAM15 TPV综合力学性能先增加后减小,在HDMC-70添加1.5份时综合性能最优。

(2)二段硫化能明显提高弹性体的力学性能,时间为4~5 h时效果最好。

(3) SEM实验证明TPV材料呈两相结构,当硫化剂较少时,AEM 交联颗粒倾向于椭圆形状存在,颗粒较大;随着硫化剂添加量的增加,颗粒逐渐变成圆形,粒径也逐渐变小;硫化剂添加过量时,交联颗粒团聚,使材料内部出现缺陷。