基于CNN-ABiGRU的刀具磨损状态监测方法

2022-01-11吴琪文周学良吴瑶

吴琪文,周学良,吴瑶

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

刀具作为机械加工过程最终的执行者,其状态直接影响加工的效率、质量、成本、能耗以及工件的表面质量,因此有效监测刀具的状态是加快生产过程智能化的关键技术之一[1]。刀具状态监测方法分为直接监测法和间接监测法,直接监测法通过显微镜、射线法等直接测量刀具的磨损量,间接监测法通过加工过程中的传感器信息侧面反映刀具的状态,相比之下间接测量法对加工过程干扰更小,应用更加广泛。间接测量法通常是提取传感器信号中的相关特征来表征刀具状态,进而通过分类模型识别刀具状态,因此特征提取的方法和分类模型会直接影响监测结果的准确性[2]。在信号采集与特征提取方面,首先是分析提取时域、频域以及时频域中的基础特征,筛选出强相关特征来减少高维特征中的冗余信息,因此特征的质量直接关系到后续模型识别的准确性。面对工业加工中数据量大难储存等问题,Akbari[3]通过研究主轴电流信号的谐波畸变,发现通过峰值和均方差2组时域特征能及时反映刀具状态的变化;Sun[4]等通过分析声发射信号在频域上的变化,抽取出特定的频率分量来表征刀具的状态,能有效监测刀具的磨损状态;安华等[5]基于振动信号建立深层的稀疏自编码器模型得到降维特征,然后手动分析筛选出敏感特征作为后续模型的输入,通过实验验证了其可行性。综上所述,不同信号中能有效表征刀具磨损状态的敏感特征不同,因此针对不同信号种类选择不同的刀具特征,才能增强后续模型模式识别的稳定性和鲁棒性。这些方法需要人工提取特征、选择特征,不能确保提取和选择出最优的特征组合,导致对刀具状态识别的精度有一定影响。在模式识别方面,常用的特征分类方法有支持向量机(support vector machine,SVM)、反向传播神经网络(back propagation neural network,BPNN)、卷积神经网络(convolutional neural network,CNN)等。深度学习技术在刀具状态监测领域中的应用广泛,并取得了相应的成果[6-9]。基于深度学习方法的刀具状态监测中,CNN因其较强的特征提取能力,被广泛用作监测的基础模型[10-12]。曹大理等[11]利用多层连接的方式构建较深的CNN结构来挖掘特征中的细节信息。Duro等[13]通过搭建声发射传感器信号框架以提供最佳信号,并通过CNN学习刀具磨损失效的过程来增强刀具监测系统的有效性。深度学习方法在刀具状态监测领域取得一定的成果,但现有研究大多是将1维信号2维化后再提取特征,导致模型忽略了信号中原有的时序信息,造成识别精度不高。为了充分利用CNN的特征提取能力,兼顾1维信号中的时序信息,文中提出新型刀具状态监测模型CNN-ABiGRU(convolutional neural networkattention and bidirectional gated recurrent unit)。通过提取信号的局部特征增强其时序特性并降低维度,结合一维卷积神经网络和双向门控循环单元网络构建监测模型,并在模型中引入注意力机制合理分配对不同时段信号特征的注意力,以增强模型的学习能力,提高刀具磨损状态监测的准确性。

1 刀具磨损状态监测模型

基于CNN-ABiGRU模型的刀具磨损状态监测流程如图1所示。将在线采集到的传感器信号(振动信号和声发射信号)经局部特征提取得到的时序特征作为模型的输入,通过对刀具磨损过程的不断学习更新至1组最优网络参数,最终达到对加工过程中的刀具实时监测其磨损状态的目的。

图1 刀具磨损状态监测流程

1.1 局部特征提取

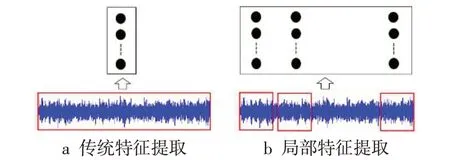

采集到的原始信号通常呈现低信噪比,若将伴随大量噪声的信号直接作为模型的输入会导致模型识别精度低,因此需要有效的特征提取方法来减少高维特征中的冗余信息。传统的特征提取方法通常是对整个信号序列提取特征,可能会导致信号中的局部信息被忽略,因此将原始信号分段后提取其局部特征。传统特征提取和局部特征提取对比如图2所示。

图2 不同的特征提取方法对比图

信号分段表达式为

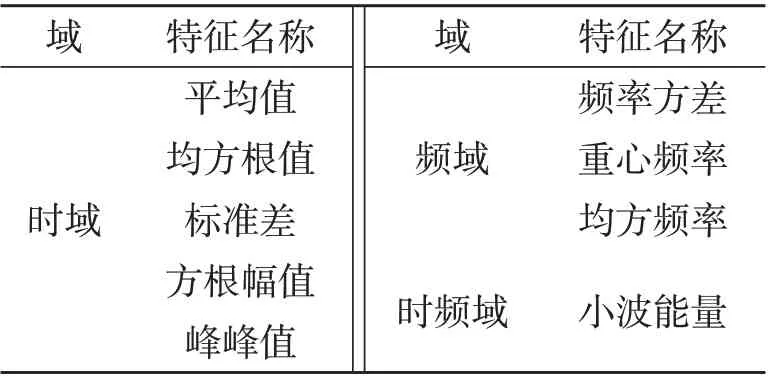

式中:y为原始时间序列;yi为分段后的数据。对分段后的数据分别提取不同域中的特征,特征种类如表1所示。经局部特征提取得到的特征维度为(T,m×n),T为信号分段后的段数,n为原始信号中传感器数量,m为局部特征数量。

表1 局部特征

1.2 CNN-ABiGRU模型

在刀具磨损状态监测问题中,由于局部特征提取后的数据之间有时序相关性的特点,在处理数据的时候需要考虑数据之间的时序依赖性。GRU可以对时间序列数据进行编码并学习其中的变化规律,时序卷积网络能在不同的时间层次上提取特征[14]。为了增强模型对刀具磨损过程的学习能力,将时序卷积网络和双向门控循环单元网络作为模型的2个分支学习不同特征来识别刀具磨损状态,模型结构如图3所示。

图3 CNN-ABiGRU网络结构

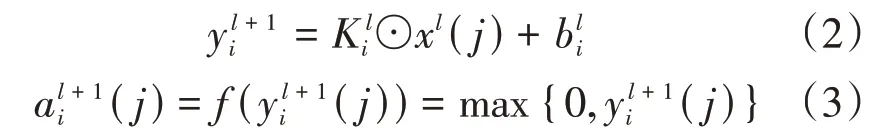

在时序卷积网络分支中,通过不同大小的卷积块进一步抽取输入数据中的高级特征。每个基本的卷积块由一维卷积层和批量归一化层组成。卷积块中的卷积层主要通过卷积核经过卷积运算生成特征图,然后将特征图通过激活函数计算后作为卷积层输出的特征。卷积运算及激活函数表示为

式中:xi和yi分别为批量归一化层的输入和输出;γi为尺度因子;βi为平移因子。γi和βi均为模型参数,在训练时能够被更新。

在时序卷积网络分支中,叠加3个卷积块构建时序卷积网络分支,如图3所示。3个卷积块中卷积核尺寸分别设置为(2,2,2),卷积核的数量分别设置为(16,8,4),在最后1个卷积块后添加池化层和展平层来打平时序卷积网络分支的输出,便于merge层的连接。使用同样的数据集进行卷积操作,卷积层层数对识别精度的影响如图4所示,可以看出采用3层的卷积层操作分类效果最好。

图4 不同卷积层层数下准确率的变化

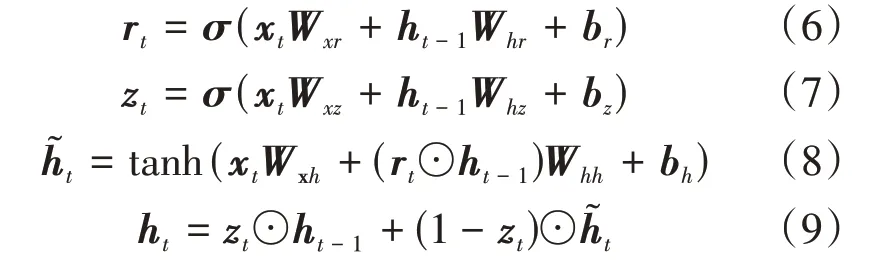

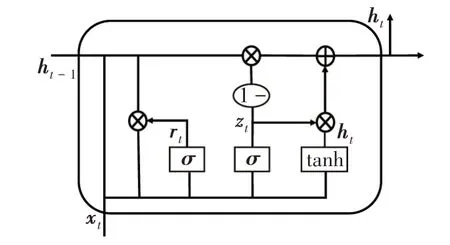

在双向门控循环单元网络分支中,以GRU为基础模型,构建双层双向GRU网络从正向和反向学习刀具磨损过程中的变化规律。GRU内部结构见图5,xt表示在t时间步时输入的向量,ht表示在t时间步时的隐藏状态,h͂t表示在t时间步上的候选隐藏状态。更新门zt控制GRU单元内部的状态是否需要更新以及内部单元需要更新的数量;重置门rt确定在t时间步需要忽略的信息量,以控制传递到下一状态中的内容。GRU单元内部运算方式为

图5 GRU单元内部结构

式中:Wxr和Whr为重置门的权重向量;Wxz和Whz为更新门的权重向量;Wxh和Whh为候选隐藏状态的权重向量;br、bz、bh为偏置向量。考虑到刀具状态特征序列的长度,单向GRU网络在长序列上容易产生遗忘,因此构造双向GRU网络从正向和反向学习以预测刀具磨损状态。正向GRU输出隐藏状态为,反向GRU输出隐藏状态为h←t,在t时间步输出2个隐藏状态的总和Pt:

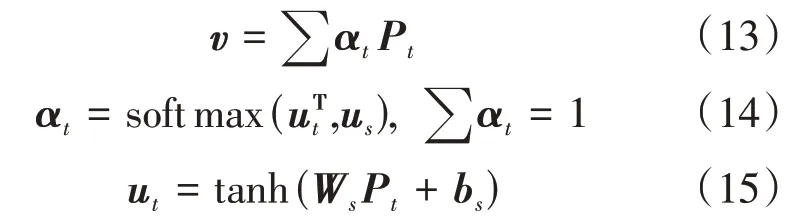

同时在双向GRU网络后添加注意力机制层增强模型的学习能力,注意力机制层对每个输入计算相应的权重,然后加权求和,实现对整个输入序列数据中重要特征的聚焦,注意力机制运算过程为

式中:v为输入Pt经注意力分配后的输出;Pt为Bi-GRU层输出的隐藏特征;αt为Pt的注意力权重向量;ut为Pt经加权运算后的tanh函数压缩值;us为训练过程中产生的中间向量;Ws、bs分别为训练过程中的权重矩阵和偏置向量。

1.3 模型的前向传播

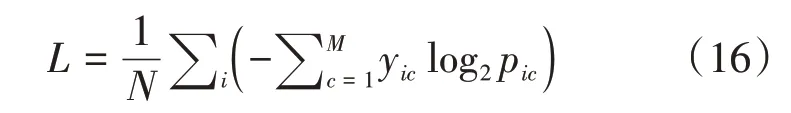

模型训练过程中需要通过损失函数来衡量模型输出的预测值和真实值之间的差距,作为反向传播更新网络权重参数的依据。采用交叉熵损失函数对刀具状态进行分类,表达式为

式中:L为损失函数值;M为类别的数量;yic为第i个样本计算出的标签值,当样本i属于c类时取1,否则取0;pic为样本i属于c类的预测概率。为了最小化损失函数,在反向传播更新过程中选用Adam优化器来更新网络权重,根据训练数据不断迭代更新网络的权重,有效避免局部最优解的同时占用最少的内存[15]。

2 实验验证

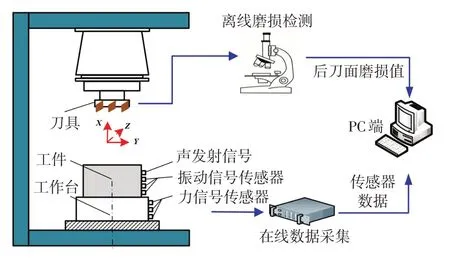

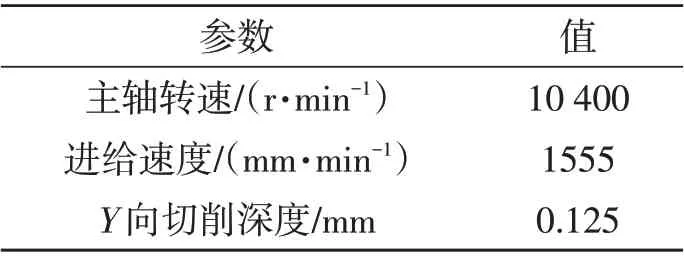

采用PHM2010竞赛数据集进行实验验证。数据集的实验设备是Roders Tech RFM760数控铣床,切削材料为HRC52不锈钢。传感器安装示意图和实验平台如图6所示,加工参数如表2所示。数据采集系统为NIDAQ数据采集卡,通过PCB9265B力传感器采集X、Y、Z向切削力信号,通过Kistler8636C振动加速度传感器采集X、Y、Z向振动信号,采样频率为50kHz,最终获得7种传感器信号。

图6 铣削实验平台搭建

表2 铣削实验切削参数

实验中采集了6把铣刀(C1~C6)在相同加工条件下磨损过程的信号与磨损值,每把刀具铣削315次,每次铣削完成后分别测量铣刀3个切削刃的磨损值。构建数据集时,把C1、C4、C6加工时采集的振动信号和声发射信号作为数据集,并根据后刀面磨损值划分磨损阶段,作为标签数据。其中2把刀具的数据用于模型的训练集和验证集,剩余1把刀具的数据作为模型的测试集且进行交叉验证。刀具的磨损状态分为初期磨损、正常磨损以及急剧磨损,如表3所示。为便于模型训练和测试,将后刀面磨损值经过one-hot编码转换为刀具磨损状态。

表3 刀具磨损状态标签

3 验证结果及对比分析

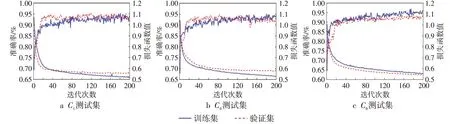

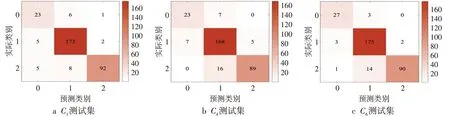

CNN-ABiGRU网络及其对比模型基于Tensor-Flow2.0 框架搭建,实验使用的处理器为Intel i7 10TH,显卡为NVIDIA GTX1650Ti。首先将铣削加工过程中采集到的三向振动信号和声发射信号分段处理,得到315段等长的信号;然后将分段后的信号按照表1进行局部特征提取,得到维度为(315,36)的局部特征(4种传感器信号×9种特征);最后将提取到的局部特征输入到CNN-ABiGRU模型中进行训练和测试,采用Adam算法反向传播更新模型的权重使损失函数值收敛到最小。训练过程中设置批处理数量为32,迭代次数为200,Adam算法的学习率为0.001。CNN-ABiGRU网络模型在C1、C4、C6测试集上的准确率和损失值如图7所示,可以看出:模型识别准确率随迭代次数的增加不断升高最终趋于稳定,且模型在不同测试集上的准确率均能稳定在90%以上,损失值均稳定在0.6 以下,表明网络处于收敛状态且未出现过拟合现象。图8显示模型在不同测试集上预测的表现,可看出预测未知测试集时的精度较高。

图7 CNN-ABiGRU模型的准确率及损失值

图8 CNN-ABiGRU模型的分类结果混淆矩阵

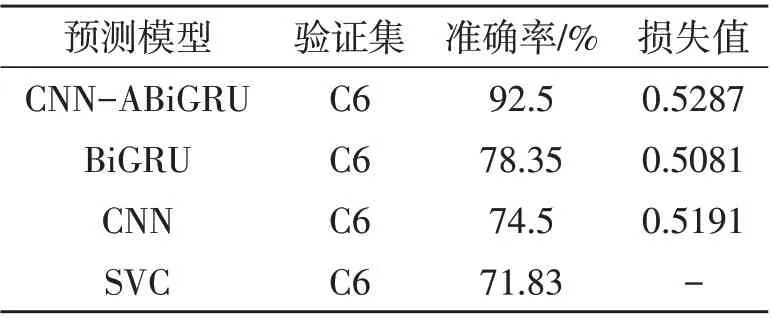

为验证模型的有效性,选取常用的深度学习方法卷积神经网络和未增加注意力机制的BiGRU网络对比验证,CNN模型的具体参数见文献[16],将BiGRU网络的隐藏单元数设置为16,损失函数与优化算法的参数设置与CNN-BiGRU一致。对比结果如图9~10所示:CNN和BiGRU网络模型在收敛过程中准确率的振荡幅度都相对较大,且2个对比模型在不同测试集上的准确率只有75%左右,侧面反映出模型的鲁棒性和泛化能力较差。虽然对比模型具有基础的预测能力,但由于模型结构的限制,网络内部结构设计对模型泛化能力和预测精度影响较大。CNN-ABiGRU模型预测精度优于CNN和BiGRU网络模型,原因在于较深的网络结构能更有效地学习刀具磨损失效过程中的特征变化规律,同时因为注意力机制的引入让模型在学习过程中对重要的特征信息更加聚焦,使模型在收敛过程中较稳定,体现了较好的识别精度和鲁棒性。

图9 CNN模型的准确率

图10 BiGRU模型的准确率

为进一步验证模型的有效性,选取机器学习中常用的分类算法支持向量分类(support vector classification,SVC)设计对比试验。SVC对比模型中使用的数据集与前文相同,选取RBF作为分类核函数,惩罚系数设为0.8,gamma值设为2,对比预测结果如表4所示,可以看出:在预测精度方面,CNNABiGRU模型比另外2种对比模型更有优势。

表4 模型预测结果对比

4 结论

文中建立了基于CNN-ABiGRU的实时刀具磨损状态监测模型,应用于铣刀的磨损失效过程当中。针对原始信号中信噪比较低的特点,增加了局部特征提取步骤来降低信号当中的冗余信息,以便增强模型识别刀具磨损状态的准确性。文中提出的CNN-ABiGRU模型通过门控循环单元神经网络分支学习时间序列数据中的变化规律,通过一维时序卷积网络分支在不同时间层次上提取特征,最终获得较高的识别精度。在相同的数据集上,与常用的深度学习方法和机器学习方法相对比,结果显示,文中所提出的模型具有更高的准确率。实际加工过程中加工过程的种类多样,目前只在单一工况下铣削加工数据集上进行了验证。后续将考虑模型在车削等加工方式上的应用以及在多工况或变工况下的应用,进一步提高模型的泛化能力。