基于热处理炉计算机集散控制系统的设计与实现

2022-01-10曹震

曹 震

(宝钛集团 企业管理运行部,陕西 宝鸡 721014)

0 引言

宝钛集团自建厂以来有色金属的深加工工序不断完善,有色金属产品需要可靠的质量认证。为了取得标准的质量体系认证获得更可观的经济效益,必须装备配置国际先进的实验、信息仪器、检测装置和检验设备,这些尖端的设备配置通过了美国波音公司等质量体系认证和产品认可;钛及钛合金锭、棒、板产品被列入公司合格供方目录等,但某些材料的性能检测往往需要控温加热及退火处理为基础,热处理退火是极其重要的工艺环节,因此在考虑成本和自发研制控温系统成本的对比之后,企业决定自行研制一套实用的控温系统。随着企业的不断发展及技术的进步加快,对生产设备过程控制要求的显著提高,企业纷纷采用计算机集散控制系统。由于其可靠性高、性能稳定等特点,已被广泛采用于工业控制领域。对于理化分析加热炉的研制需要一套可以检测与控制炉温参数等的显示系统,本系统由上位计算机、智能程序温控仪表FP21、SSR电力调压一体化装置、电阻加热炉、输出设备等为一体的控制系统,其功能为能自动检测、实现程序控制、自动打印输出、超限参数报警等的控制系统。根据生产设备的实时运行情况,实施这种控制系统及控温原理,能达到控温精度较高、系统运行性能稳定,充分满足生产实际需要、系统运行平稳、各项指标符合设计要求。

1 控制系统的特点

由于电子技术的快速发展,风冷固态继电器的应用范围更加广泛,而且体积小,采用调压式控制技术,使炉温的控制更为精确。智能温度控制装置的部件,集成化高、体积小、可靠性高,发生故障容易更换。其设定方式采用可编程序来设定,系统可按各种工艺曲线执行温度控制,实现了程序过程控制。系统还采用了多重保护,发生故障时保护动作快,故障显示,利用智能可编程温控仪,使系统控温效果极大改善。由于采用了外部操作,使系统操作方便、简捷。与微机进行通讯,多台可组成一套集散系统,现场实时监督和控制各台参数,并打印炉温曲线,柜体采用全密封防尘处理,可在较恶劣环境中使用,因此该系统有较高的稳定性和良好的控温性。控制系统现场数据采集框图,如图1所示。

图1 控制系统现场数据采集框图

2 系统的主要技术指标

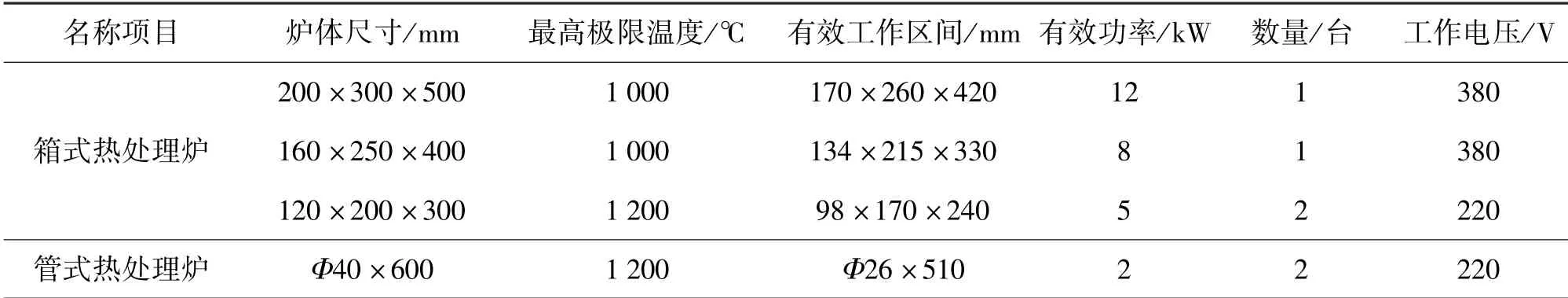

生产型企业对于技术有高的要求,对本系统也采用可靠的技术指标来实现加热系统的控制。因此加热炉控制系统要求数据传送可靠、使用灵活、性能稳定、精确度高,在整个系统研制中,依据的主要技术指标有:对温度检定的热电偶检定误差进行修正后,温度显示及控制精度达到±1℃。实现加热炉炉温程序控制、可预设9条加热温度曲线、并实现无超调、无振荡的自适应控制。采用PID调压方式,使操作和运行流畅,其温度要求比较稳定。工作电源采用380 V/220 V/50 Hz。工作环境要求温度在-13℃~42℃,湿度31%~82%、无腐蚀性气体及无震动场合。为了尽可能消除系统性误差,炉温均匀性指标如下:箱式炉采用均衡三点依次标温,且三点之间温差不大于±10℃;管式炉采用均衡三点依次标温,且三点之间温差不大于±6℃,热处理炉性能指标如表1所示。

表1 热处理炉性能指标

3 加热控制系统原理

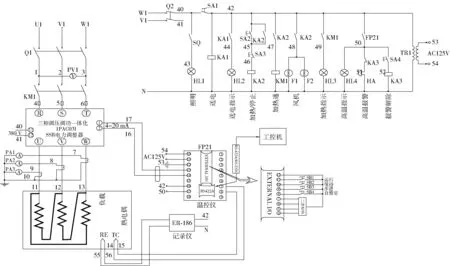

本系统是由上位计算机、智能温度程序控制器、三相/单相电力调压装置、加热炉、打印报警装置及用户组态软件构成的计算机集散控制系统,其加热控制系统原理如图2所示。加热控制原理具体内容如下:

图2 加热控制系统原理图

(1)以可编程序控制器(FP21-4I-2400)为下位机,实现6台加热炉的温度检测、智能程序控制,并通过以太网与上位机ipc810通信。

(2)针对不同的加热工艺,由下位机(FP21)编制9条加热工艺曲线,使用时根据要求可任意调用。

(3)采用研华工控机IPC-610,实现上位机监控。对6台热处理炉的温度、及各台热处理炉工作状况,进行实时过程监控,主要包括工况图显示、参数打印、曲线打印、历史数据存储及打印、报警显示。同时可以通过上位机对下位机传输工艺加热曲线,方便操作与使用。

根据加热控制系统原理,针对理化分析热处理炉控温精度高,温场均匀性要求高的特点,研制成一套计算机集散控制系统,实现多台热处理炉信号采集与控制。

4 计算机集散控制系统的设计与实现

(1)可编程控制器I/O接口电路设计

本控制系统采用FP21-41-2400可编程控制器,具有18路输入、输出开关量信号,根据理化实验加热炉控制系统所需要完成的控制功能,具体进行设定和操作。在系统设计过程中,运用可编程控制器I/O接口电路为温控系统设置了执行、保持、跳步、自整定等四个外部开关按钮和编码器,使得生产操作人员在生产中,只需调节好编码数字对应的工艺曲线号,按动几个简单的按钮,就高效的完成整个加热炉的温度控制。本系统的设计大大简化了手动操作过程,改变了以往费工,费时的现象,极大降低了工作人员的劳动强度,生产效率有了显著提高,可编程控制器I/O接口电路,如图3所示。

图3 可编程控制器I/O接口电路

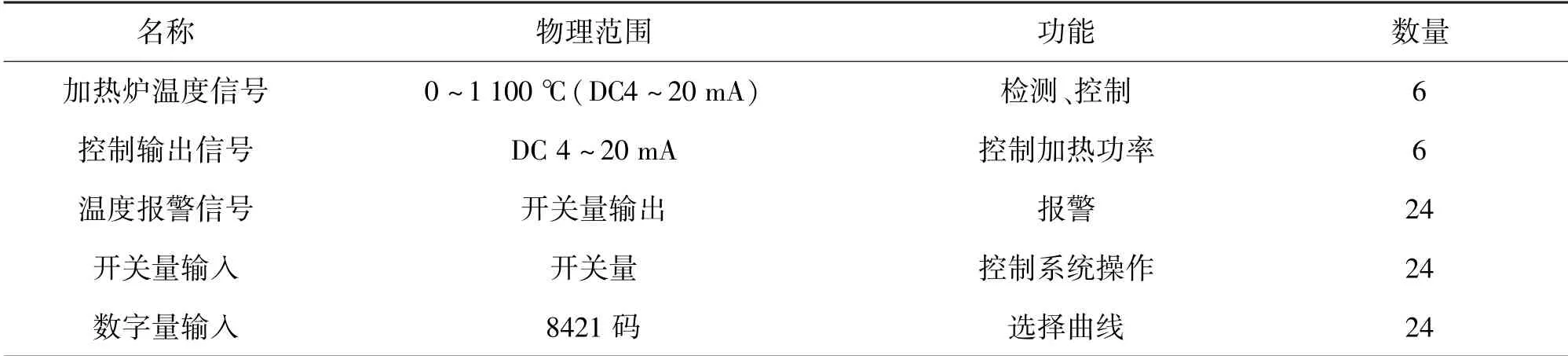

(2)控制系统的主要检测信号

控制系统检测信号包括加热炉温度信号、控制输出信号、温度报警信号、开关量输入、数字量输入等,其功能及物理范围、数量如表2所示。

表2 控制系统检测信号表

(3)集散控制系统硬件设计

热处理炉计算机集散控制系统是由上位计算机、智能程序温控仪表、SSR电力调压一体化装置、电阻加热炉、打印输出设备等结合而成的一套可靠系统,其功能具备自动检测、程序控制、自动打印、温度超限报警等。上位计算机的控制数据是通过FP21温控仪表的控制信号,通过计算机接口转换,接入C2286光电隔离转换器(RS422/RS232C),实现RS232C和RS422的信号转换,最大通信速率115 200 bps;因为RS422侧使用光耦隔离,所以RS422传输线中的噪声会被屏蔽,RS232C侧的接口为Dsub25针式插座(DCE),可直接连接到个人电脑、工作站、终端机器等RS232C端口(DTE)来使用,信号线转换包含:RS232C侧数据线TXD/RXD,控制信号线RTS/CTS或者DTR/DSR,RS422侧的连接器接口为Dsub15孔。将6台加热炉温度及控制信号传入上位计算机ipc-810进行显示及控制,实现了对加热炉的系统监测和数据控制。热处理炉计算机集散控制系统信号传输接线如图4所示。

图4 热处理炉计算机集散控制系统信号传输接线图

5 结束语

通过对本系统的技术改造及实施,在有色金属产品实际生产中提高了理化分析热处理炉的炉温控制精度,同时也提高了炉内温度的均匀性,性能指标优于±14℃的要求。从生产实际使用效果来看,采用该控制系统满足了生产技术指标的实际需要,系统运行相对稳定,各项技术指标完全符合系统设计要求。由于提高了自动化管理水平,炉温实现了无超调、无震荡快速跟随的自适应智能控制,具有明显的节电作用。本系统的研制达到了理化试验生产加热产品的技术性能指标,节省了20%研制费用,每年节约生产设备所需电能的30%,提高了实验热处理炉的控温精度,极大改善了热处理炉温场均匀性,提升了设备的自动化、信息化水平,为生产设备加工带来了先进的技术加工手段,在行业内有一定的借鉴价值。