车用电子元器件失效机理研究及CAE仿真

2022-01-10周伯儒杨阳

周伯儒 杨阳

珠海格力电器股份有限公司 广东珠海 519070

1 引言

随着各大家电企业陆续进入新能源汽车空调领域,随之带来对空调产品设计可靠性要求的提高,而作为汽车空调控制核心的电子电气设备,由于在汽车行驶状况下会受到振动、冲击、碰撞等多种机械力的综合作用,在这种较为恶劣且持续的环境下,电子设备本身的使用寿命将受到很大影响,因此汽车空调电子电气设备耐用度已经成为车载空调产品的重要关键技术指标。据统计,在引起机载电子设备失效的环境因素中,振动因素占27%[1],如何提高车用电子设备的耐用度,已成为国内外汽车行业共同的发展目标。

为了确保汽车空调电子元件抵抗振动负载的能力,作为产品的重要组成单元,印制电路板是电子元件的关键承重载具。文献[2]提出在设计初期,需要对关键电路板组件进行动力学仿真分析确定电路板组件的振动特性,可在印制电路板设计阶段就能有效避免不良振动隐患。

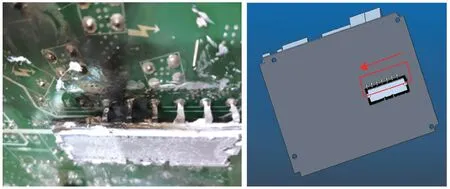

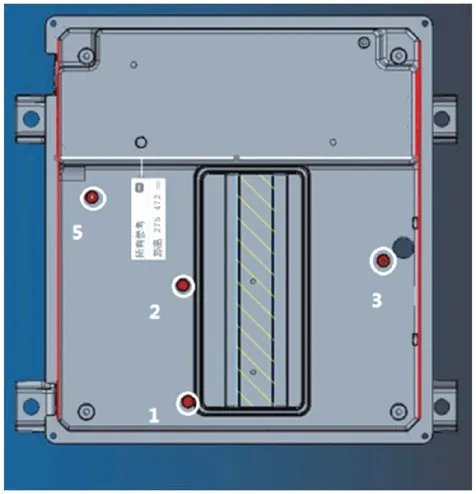

本文基于汽车空调控制器用智能功率模块引脚断裂烧毁的故障问题,如图1所示,采用试验与仿真相结合的方法,开展了车用电子元器件失效机理研究,并最终提出了可靠性设计优化方案,取得较好技术应用效果,同时为后续汽车空调控制器可靠性设计提供了关键设计指导。

图1 汽车空调电器盒智能功率模块引脚烧毁

2 失效机理研究

根据汽车空调电器盒故障样件分析,表现为电器盒智能功率模块引脚烧毁。通过X光检查故障样件中智能功率模块烧毁位置处内部引脚情况,结果显示为引脚断裂,因此初步判断烧毁的诱因为智能功率模块引脚断裂,导致引脚断裂位置附近存在接触电阻大,进而引起打火现象,最终呈现智能功率模块引脚烧毁现象,因此明确智能功率模块引脚断裂的失效机理是最终解决汽车空调电器盒智能功率模块引脚断裂问题的关键。

2.1 失效模式复现

结合文献[3]提出的采用耐久试验考核产品结构强度及疲劳寿命等问题,考验产品在一定振动环境下是否产生疲劳破坏、机械磨损等引起的寿命缩短或失效,因此根据汽车行业零部件级环境振动耐久性要求高于整机的原则,最终参考汽车电子元器件振动耐久性试验方法[4]对汽车空调用电器盒部件部品级进行加速振动疲劳试验,以确认是否能复现电器盒的失效模式。最终2套试验样品经X光检查均表现为电器盒智能功率模块引脚微裂纹,与故障失效位置吻合,如图2所示,基本复现了前期出现的故障模式,锁定为环境振动因素是引起智能功率模块引脚断裂的失效机理,环境振动具体是如何诱发智能功率模块引脚断裂的,本文采用试验与仿真结合的方法作进一步研究。

图2 电器盒智能功率模块引脚失效位置与失效样件失效位置吻合

2.2 动力学分析

文献[2]提出由于模态对系统的响应有直接的联系,要分析印制电路板在振动环境下的可靠性,可以以模态分析为依据,根据模态分析所得出的振型来确定系统的薄弱环节,同时根据有效模态质量找出对系统影响较大的各阶模态,文献[5]提出采用扫频振动响应的试验方法实现对印制电路板的模态固频识别。

对电器盒印制电路板组件进行动力学试验分析,完成FEA模型一致性校核,并采用仿真分析方法揭示电器盒印制电路板组件的动态振动特性,判定系统的薄弱位置与应力水平。

2.2.1 印制电路板试验模态分析

本文基于西门子LMS Test.Lab Impact Testing软件模块,采用美国PCB公司试验力锤锤击印制电路板与PCB加速度传感器拾取响应,获取印制电路板的试验频响曲线,最终采用LMS PolyMAX法实现对印制电路板固频及振型的辨识,测点布局如图3a)所示,主要针对印制电路板作竖直方向上的锤击激发,确认印制电路板在真实安装状态下的0~200 Hz范围内固频及主要模态振型。

图3 印制电路板试验模态方案及试验结果

印制电路板的试验频响曲线如图3b)所示,其中红色曲线为锤击测试下印制电路板上某响应测点的频响函数幅值曲线与相位曲线,绿色曲线为印制电路板的所有测点的模态综合频响函数幅值曲线与相位曲线。图3c)为采用LMS PolyMAX法辨识的印制电路板前四阶固频及对应振型,其中第一阶试验主模态69.22 Hz,第二阶84.87 Hz,第三阶113.76 Hz,第四阶204.68 Hz。

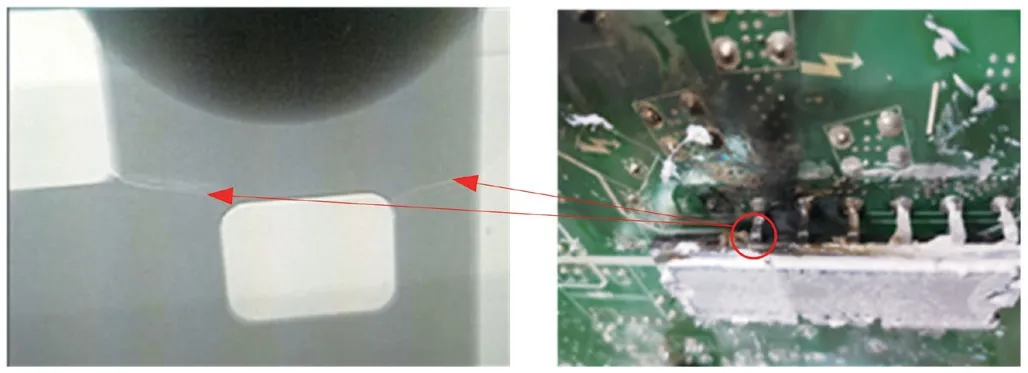

2.2.2 印制电路板模态仿真分析

按照实际元器件重量,采用美国Altair软件HyperMesh前处理模块建立了由电器盒、印制电路板、智能功率模块、电容、电阻及扼流圈等关键元器件组成的FEA有限元模型,采用美国Altair软件Optistruct求解器模块,按照试验安装边界条件完成电器盒组件约束模态仿真分析,并采用美国Altair软件HyperView后处理模块完成结果分析。如表1所示,经FEA模型一致性修正,FEA有限元模型仿真精度达到工程仿真要求,图4为印制电路板的第一阶仿真主模态70.24 Hz。

表1 模型一致性验证

图4 印制电路板第一阶仿真主模态70.2 Hz

2.2.3 电器盒振动应力仿真分析

通过对振动耐久性试验的仿真可以确定产品的频率响应特性,因此基于搭建的FEA有限元模型,进一步完成振动应力仿真分析,如图5所示,其中图5a)为提取的智能功率模块引脚最大应力位置附近2个单元节点应力响应谱曲线,红线与蓝线分别表示两个单元节点应力响应谱曲线,响应峰值频率为70.24 Hz,图5b)中的红色椭圆标记出的位置为振动应力最大的位置,为智能功率模块引脚位置,该位置的最大等效应力301.3 MPa,远超出了《机械设计手册》第6版第1卷中规定的黄铜材料疲劳强度设计限值90 MPa。

图5 电器盒振动应力仿真结果

因此得出3点结论:(1)电器盒组件振动应力最大位置,与智能功率模块实际失效引脚位置吻合;(2)应力响应谱曲线中最大响应峰值点对应频率为70.24 Hz,与印制电路板第一阶主模态吻合;(3)智能功率模块引脚位置最大等效应力301.3 MPa,远超出了黄铜材料疲劳强度设计限值。基于上述3点结论,基本锁定智能功率模块引脚应力主要是由印制电路板第一阶主模态共振引起。

2.2.4 失效机理研究总结

基于振动应力仿真确认了仿真失效位置与实际失效引脚位置相符合,仿真失效引脚应力301.3 MPa,且智能功率模块引脚应力响应谱曲线峰值对应频率为印制电路板仿真第一阶主模态固频点70.24 Hz,通过与试验模态下69.22 Hz振型对比,振型吻合,说明引起智能功率模块引脚断裂的主要原因为印制电路板主模态被激起,引起引脚位置振动疲劳失效,进一步分析目前印制电路板设计方案,仅在印制电路板四周分布设计4个螺钉点固定位,在外部强振动环境下极易引起印制电路板鼓包微幅振动,拉拽智能功率模块引脚受力,造成引脚应力疲劳损伤。

3 抗振仿真优化

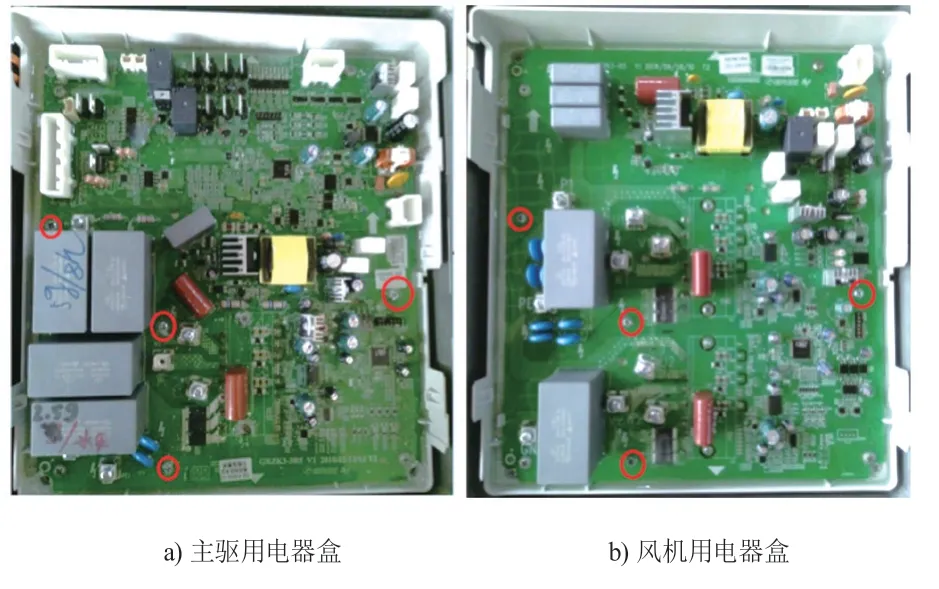

由于目前该款开模铸铝电器盒已通用到压缩机驱动用电器盒、风机用电器盒,因此抗振优化方案要求兼顾驱动用印制电路板与风机用印制电路板。文献[6]提出采用隔振器设计来抵抗高烈度振动、冲击环境,文献[7]提出基于印制电路板模态振型,判定出系统的刚度薄弱环节,在改动最小的前提下,最佳改进措施为调整电路板的固定支撑点,进一步提高电路板的固有频率,因此采用增加螺钉位方案强化印制电路板及元器件抗振性能,但通用化设计给螺钉位布局优化方案制定增加了一定难度,最终开模铸铝电器盒增加铸铝螺柱的优化方案如图6所示。

图6 电器盒印制电路板螺钉位优化方案

经振动应力仿真验证,如图7,主驱用电器盒智能功率模块引脚最大等效应力由301.3 MPa降低至51.8 MPa,智能功率模块引脚应力改善明显;风机用电器盒智能功率模块引脚最大等效应力81.3 MPa,满足材料强度设计要求,最终采用该方案改模增加电器盒印制电路板安装螺柱,并完成样品试制。

图7 智能功率模块引脚应力对比

4 试验验证

开模铸铝电器盒增加铸铝螺柱的优化方案完成改模设计,并下试制单完成最终电器盒组件试验样品样品输出,最终试验验证采用2套压缩机驱动用电器盒成品、2套风机用电器盒成品,基于电动液压振动试验台完成4套电器盒组件成品振动耐久性试验验收,试验现场如图8所示,4套电器盒组件采用硬性固定于振动台面上。

(1)参考汽车电子元器件振动耐久性试验方法[4]对汽车空调用电器盒部件部品级进行加速振动疲劳试验,电器盒组件成品经振动耐久性试验方法[4]验证,试验结果如图8所示,试验后电器盒组件通电测试功能正常,经X光检查智能功率模块引脚结构正常,试验合格。

图8 经振动耐久性试验后的智能功率模块引脚X光检查结果正常

(2)将上述经过振动耐久性试验的其中1套压缩机驱动用电器盒成品、1套风机用电器盒成品安装于汽车空调整机产品中,完成汽车空调整机试验全程开机运行条件下的随机谱振动耐久性试验,试验后汽车空调整机仍正常运行,试验合格。

(3)目前优化方案电器盒组件已完成改模投产,如图9所示为压缩机驱动用电器盒改模成品、风机用电器盒改模成品。

图9 主驱用电器盒、风机用电器盒改模成品

5 结论

基于汽车空调控制器用智能功率模块引脚断裂烧毁的故障问题,详细开展了动力学试验与CAE仿真结合的车用电子元器件失效机理研究、优化改进与验证,并得到如下结论:

(1)采用加速疲劳振动耐久性试验方法,基本复现了前期出现的失效故障模式,锁定为环境振动因素是引起智能功率模块引脚断裂的失效机理,具体表征为智能功率模块引脚断裂,导致引脚断裂位置附近存在接触电阻大,进而引起打火现象,最终呈现智能功率模块引脚烧毁现象;

(2)针对环境振动具体是如何诱发智能功率模块引脚断裂的,本文采用试验模态与CAE仿真分析相结合的技术方法进一步揭示了引起智能功率模块引脚断裂的主要原因为印制电路板主模态69.22 Hz被激起,引起引脚位置振动应力过大,最终在长期持续振动环境下引起引脚疲劳失效;

(3)基于印制电路板第一阶69.22 Hz主模态振型图,锁定印制电路板振动响应较大位置,而目前失效方案仅在印制电路板四周分布设计4个螺钉点固定位,因此采用增加螺钉位方案强化印制电路板抗振性能,同时抗振优化方案兼顾了驱动用印制电路板与风机用印制电路板使用要求,经振动应力仿真验证引脚应力由301.3 MPa降低至51.8 MPa,经振动耐久性试验验证,试验后通电测试功能正常,经X光检查智能功率模块引脚正常满足要求;

(4)新方案电器盒组件已完成改模投产,主驱用电器盒、风机用电器盒均已完成切换。

区别于家用空调电子元器件使用环境的不同,车用空调电子元器件设计开发中对电子元器件抗振设计的要求更加严苛,该研究成果对提升车用空调电子元器件品质有很好的借鉴作用。