装配式鱼道预制梁可调节整体模板技术研究

2022-01-10柘孝金刘朝建罗朝贵

柘孝金 刘朝建 罗朝贵

(水电九局西藏建设工程有限公司,西藏 拉萨 850000)

1 工程概述

西藏大古水电站位于西藏自治区山南地区桑日县境内,为Ⅱ等大(2)型工程,开发任务以发电为主,电站装机容量为660MW。大古水电站鱼道布置在坝址右岸,鱼道总长3471.22m,为竖缝式鱼道。主要由4个鱼道进口、2个鱼道出口、总长度超过3km的鱼道池室、进出口闸门及启闭设施、防洪闸门及启闭设施、1栋综合管理房、1间观测室和5间启闭房等组成。

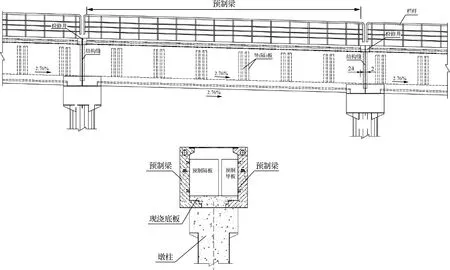

大古水电站鱼道是全国范围内首次大量采用预制装配技术的鱼道,在边坡盘折段采用大型钢管柱群+大吨位预制梁+现浇底板浇筑方式。由于鱼道沿大坝右岸边坡地形布置,鱼道在边坡盘折段水平距离120m范围内盘折上升高度近40m,导致该部位存在大量长度不规则预制梁。根据设计图纸,鱼道预制梁共258榀,其中15m长标准段预制梁为96榀,仅占总预制梁的37.2%,其余均为5.87~17.96m的非标准段长预制梁。鱼道典型断面见图1。

图1 鱼道典型断面图

2 工程重难点分析及解决方案

2.1 预制场地狭窄,预制梁制作工期紧

电站区位于深Ⅴ峡谷内,施工临建布置场地狭窄,前期较为有利的场地均被其他标段占据,鱼道标预制厂占地仅3000m2,根据鱼道施工进度计划,预制件生产工期仅有5个月。由于非标准段长预制梁数量占预制梁总量的62.8%,非标准段长的预制梁数量多,按照5个月工期,则每月需预制52榀梁。而预制场地仅能摆放16榀标准段长预制梁定型模板,而按照每月52榀预制梁制作计划,则每套模板每月必须完成3~4次周转。另外,由于鱼道工程合同质量标准为优良,预制件外观质量要求高,在预制场地有限、施工时间有限的情况下完成预制梁制作较为困难。因此,需合理规划预制场地,提高预制梁制作效率,加快预制梁定型模板制作的周转率。

2.2 非标准段长预制梁数量多,采用传统的定型模板浇筑施工效率低

根据预制梁设计图纸,15m标准段长预制梁共96榀,其余162榀均为5.87~17.91m非标准段长的预制梁,非标准段预制梁数量已占预制梁总数的62.8%。传统的预制梁定型模板针对长度规格不统一的预制梁,每一榀预制梁均要立一次模板,在进行模板拼装时需采用起重设备将笨重的定型钢模板拆除移动至特定尺寸,最后拼装。

传统的预制梁预制场地占用面积大,多采用定型模板逐块拼装,对于不规则的部位则采用木模板进行拼装。由于预制梁外观质量要求较高,定型模板面板、背肋等用料较厚,从而导致定型模板往往单块较重,在模板安拆过程中还需采用手动葫芦、起重设备等传统工具进行拼装,随着使用时间的增加,接缝存在拼缝不严密的情况。因此,需对传统的定型模板结构进行创新,研发出具有伸缩功能、能适应不同梁长同时拆装方便的定型模板。

3 模板研发思路

3.1 制约预制梁制作进度原因分析

大古水电站鱼道为国内首个大量使用装配式构件的鱼道,预制梁为整个鱼道设计、施工的创新亮点。由于预制梁制作工期紧,任务重,要在规定时间内完成预制梁制作,就必须提高预制梁的制作效率。前期采用传统的定型模板逐块拼装制作的24榀预制梁在模板安拆环节共占用132工时,占整个预制梁施工时间的62.62%。预制梁模板安装时间较长的主要为模板移动、安装固定等工序,单榀预制梁制作各工序用时见表1。

表1 单榀预制梁制作各工序用时统计

由于预制梁模板安装、拆除用工占累计频率的62.62%,若能将预制梁模板制安用工时间由累积频率62.62%降低至25%,即施工效率在现有基础上提高1-(25%×212/132)=59.8%。要加快预制梁模板安装、拆除进度,可对现有定型模板的拼装技术和模板结构设计进行改进,使之能提高模板安装效率,加快预制梁制作进度。

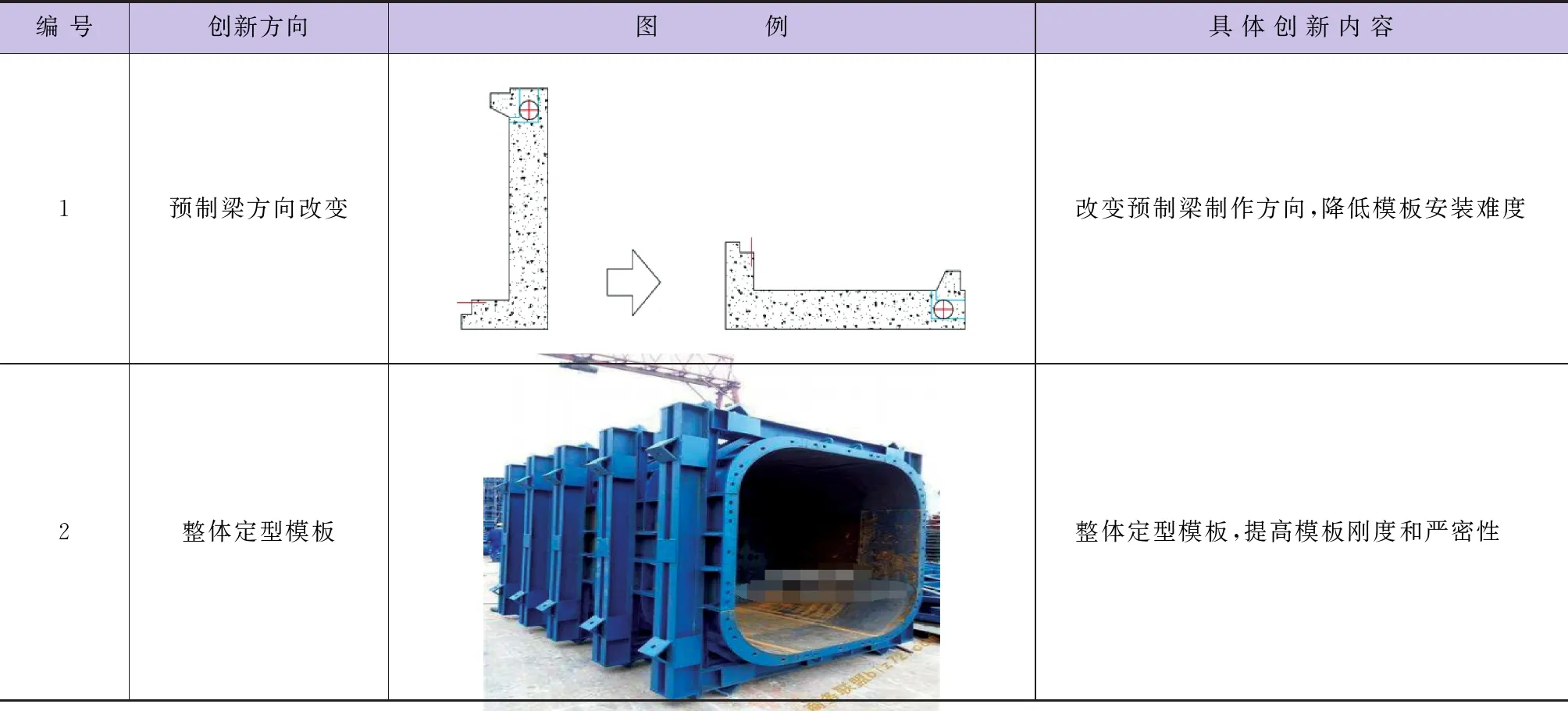

3.2 新型定型模板设计思路创新

由于鱼道预制梁成“L”形,预制梁高2.5m,底宽0.9m,常规拆装式预制方式为将预制梁直立放置,沿梁的高度方向制作定型模板。但由于预制梁高度较高,若竖向预制,则模板制作面积大,需双向架立模板,且需额外沿高度方向设置两侧斜撑,否则在施工过程中易发生预制梁整体倾覆的安全事故。另外,按照竖向预制,模板安装高度已超过人员独立操作的高度,在预制梁备仓期间必须搭设操作架,采用起吊设备吊装模板,人工调节校准,模板安装工序繁琐,不利于快速施工。为此采用整体装配式组合模板,既能实现快速拆模、合模,又能快速调节适应不同梁长的整体模板,以解决合模过程中的模板接缝不严密问题。新型模板的设计创新思路见表2。

表2 创新思路

续表

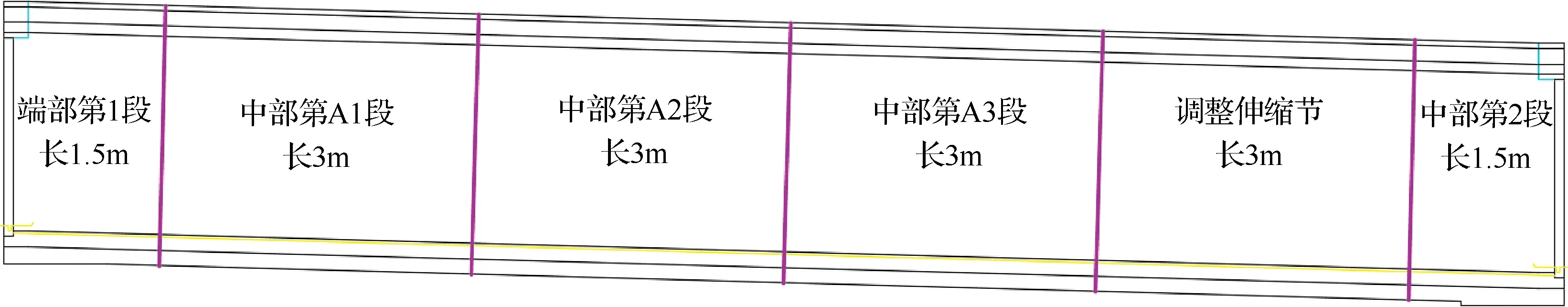

通过创新思路分析,在现有的分块式组装模板基础上重新设计,将预制梁改为横向(倒向)预制,并增加旋转轴、插销、连杆等装置,实现侧面模板翻转。按照预制梁15m长度标准段,将模板分为1.5m+4×3m+1.5m,共6段,每段采用螺栓连接,并可独立翻转。

另外在整体定型模板靠近端部的位置增加3m长的伸缩节,底部设置轨道及行走机构,采用1.5m+A×3m(标准节,A取0~4)+3m(伸缩节,调节范围3~6m)+1.5m=6~21m预制梁,标准段节数可根据预制梁制作的长度进行删减,并利用伸缩节实现预制梁长度调节功能。258榀梁中除了2榀5.87m长预制梁无法实现预制外,其余256榀均可实现预制,预制梁制作保证率为99.22%。新型模板的整体设计图见图2。

图2 模板典型纵剖面图

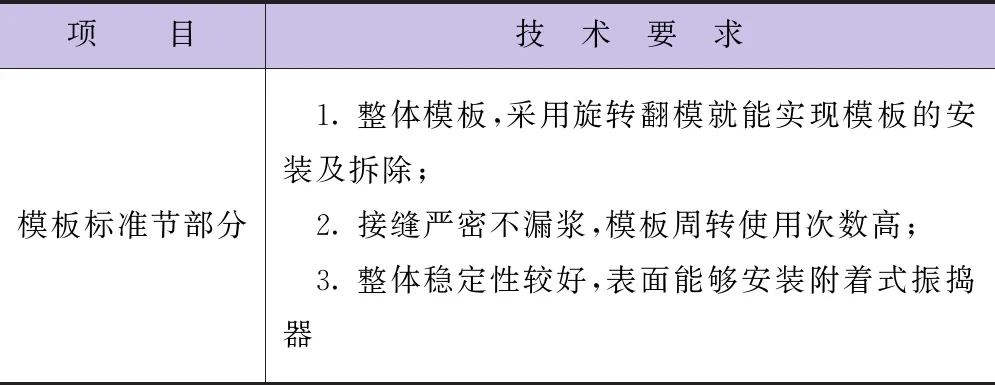

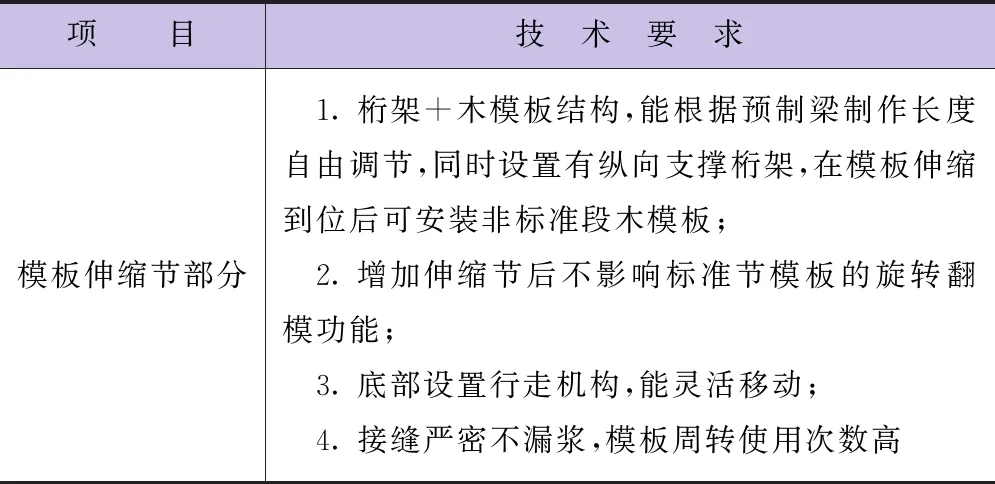

4 预制梁可调节整体模板研发方案

按照模板研发创新思路,模板分为标准节、伸缩节两部分。每段模板的标准节均采用螺栓连接,并可独立翻转,就像“手臂”一样可伸直、弯曲;伸缩节则利用桁架+木模板的形式实现梁长的精确调节,新型模板的设计技术要求及设计草图见表3、图3。

图3 模板设计草图

表3 模板设计技术要求

续表

根据设计草图,对模板各部位进行细部结构设计,运用CAD三维建模,对模板标准段、非标准段进行详细设计,最终确定模板总体设计方案、出具加工图纸,并由模板厂家生产,运至施工现场组装、使用。模板的三维设计图及设计方案见图4、图5,新型模板现场运用及使用效果见图6。

图4 模板三维效果图

图5 模板设计方案树状图

图6 新型可调节整体装配式模板现场运用情况及浇筑完成的预制梁

5 现场运用实施效果分析

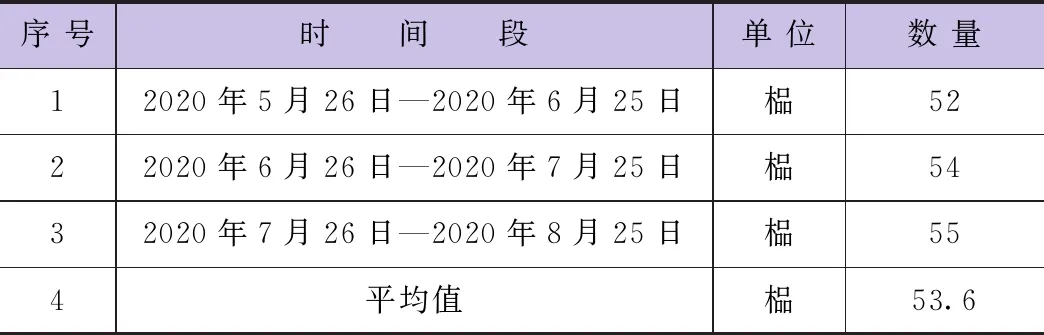

在施工过程中预制梁整体模板通过转轴翻转,不用逐块拆除后再二次拼装。同时,由于非标准长度预制梁采用伸缩节进行梁长调整,在预制梁制作过程中加快了施工进度。施工过程中对每月浇筑预制梁数量进行统计,抽取了2020年5月26日—2020年8月25日的预制梁制作情况,具体数据见表4。

表4 预制梁浇筑数量统计

根据统计表,除2020年5月26日—2020年6月25日浇筑数量为52榀,与目标值相同外,其余两月均超额完成任务。从平均值看,每月浇筑53.6榀,均全部达标。

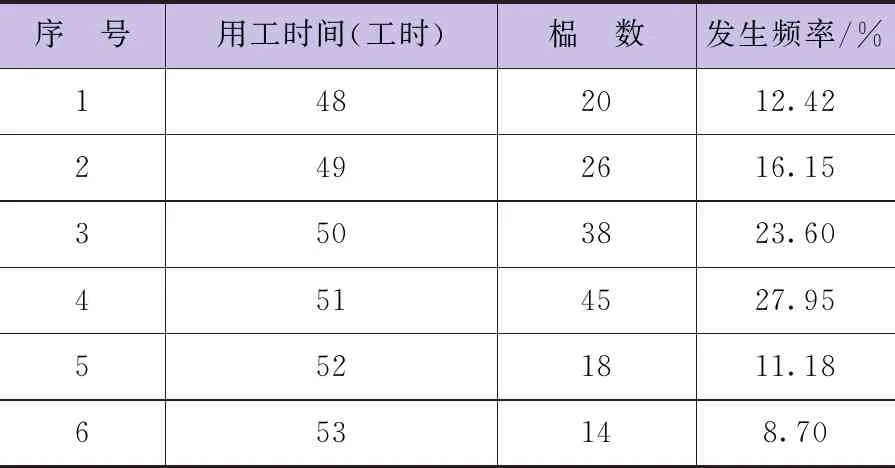

同时在预制梁模板安装、加固及拆除过程中,对每一榀预制梁模板安拆用工时间进行了统计,见表5。

表5 预制梁模板安拆用工时间统计

由表5可知,实施后单榀预制梁模板安拆用工均控制在53工时以内,平均值为50.35工时,达到预期目标。

6 经济效益

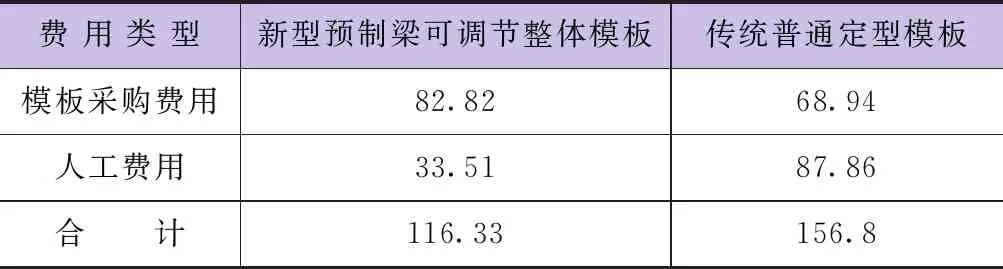

按照模板采购费用、人工效率提高两方面分别对传统普通定型模板和新型预制梁可调节整体模板进行对比计算,具体经济效益如下:

6.1 采购费用对比

一套普通定型模板约5.5t,按照7800元/t计,16套模板共5.5×7800×16/10000=68.64万元,模板设计费用3000元,合计68.94万元。

一套装配式鱼道预制梁整体模板浇筑装置重6.6t,按照7800元/t计,16套模板共6.6×7800×16/10000=82.67万元,模板设计费用4500元,合计82.82万元。

6.2 人工费用对比

一套普通拆装定型模每榀安拆花费人工为132工时,一套装配式鱼道预制梁可调节整体模板平均每榀安拆花费人工为50.35工时。按照实际用工价格,技工每工时35元,普工每工时20元,每榀预制梁技工与普工占比为4:6,则每工时综合用工单价为26元。共预制256榀预制梁(258榀预制梁中2榀预制梁未采用本工艺施工),可提高的人工效益为(132-50.35)×26×256/10000=54.35万元。

6.3 综合经济效益对比

综合经济效益见表6。

表6 经济效益对比 单位:万元

由表6可知,预制梁可调节整体模板投入使用后预计可减少成本40.47万元。

7 结 语

水电工程往往受山区地形限制,各类建筑物复杂程度高,大古水电站鱼道是国内首个在峡谷地区采用大型钢管混凝土柱群+装配式池室的鱼道。在施工过程中对预制梁定型模板进行技术研究,在传统的预制梁定型模板基础上进行创新,通过将定型模板设计成整体翻转式模板,并增加可调节的伸缩模板,加快了施工进度,节约了施工成本,确保了鱼道池室预制梁制作强度满足工期要求,为峡谷地区的水 电工程的装配式建筑制作非标件预制梁提供了可以借鉴的成功经验。