湿法磷酸浓缩装置清洗工艺优化

2022-01-10张品

张 品

(湖北大峪口化工有限责任公司,湖北荆门 431910)

0 引言

湖北某磷化公司有2 套P2O5150 kt/a 湿法磷酸浓缩装置,在装置运行过程中,石墨管内壁及闪蒸室器壁上结垢,导致石墨换热器的换热效率下降、壳程压力上升、蒸汽加入量减少;结垢达到一定厚度会垮落,堵塞换热器进口筛网,造成循环量下降,循环泵电流升高,须进行停车清洗、清理。2019 年湿法磷酸浓缩装置运转率只有81.60%,非常有必要研究优化清洗工艺,改善清洗效果,提高浓缩装置运转率。

1 浓缩装置结垢形成原因、生产现状和清洗情况

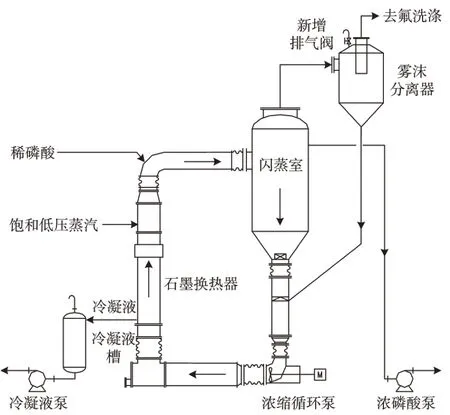

浓缩工艺是将过滤、澄清后w(P2O5)20%~26%的稀磷酸,用低压蒸汽间接加热,轴流泵强制循环、真空条件下蒸发除去部分水分,浓缩为w(P2O5)45%~47%的浓磷酸,同时循环洗涤回收从稀磷酸中挥发的氟,生产所需浓度的氟硅酸(见图1)。采取真空减压操作,可降低磷酸溶液的沸点,强制循环操作可减缓杂质沉淀结垢。

图1 湿法磷酸浓缩工艺流程

1.1 湿法磷酸浓缩装置结垢形成原因

湿法磷酸中一般含有多种杂质,如钙、镁、氟、钾、钠等离子,在磷酸浓缩过程中,它们会逐渐沉淀析出,有关沉淀物的形成举例如下:

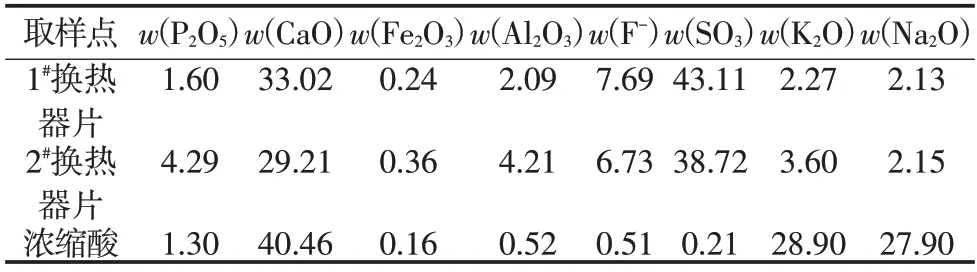

这些沉淀常常沉积在加热器的列管内壁上,使传热性能降低,严重时可能堵塞换热器导致无法生产[1]。表1为湿法磷酸浓缩装置垢块主要成分检测结果。从表1可看出,垢块主要成分是钙盐、氟盐(包括钾和钠的氟硅酸盐以及铝盐)。在磷酸浓缩装置停车后观察,其中钙盐主要以酸垢和石膏形式堵塞石墨管,氟盐在蒸发器及加热管的内表面上结垢析出。

表1 湿法磷酸浓缩装置垢块主要成分检测结果%

1.2 湿法磷酸浓缩装置除垢原理

利用大部分结垢溶于硫酸的特性,使之转化为可溶性盐。保持清洗液在一定的压力和温度条件下循环流动,反复地对不溶于硫酸的盐类进行冲刷,使其脱落,然后被酸洗液带出,从而达到清除结垢同时又保护换热器的目的[2]。浓缩熬煮清洗时,含钾、钠的氟硅酸盐与硫酸反应,主要化学反应式为:

1.3 湿法磷酸浓缩装置生产现状和清洗情况

1.3.1 生产现状

稀磷酸在闪蒸室内蒸发过程中,含氟气体带走的雾沫撞击其顶部,部分石膏黏附在顶部长期积聚形成熔岩式结垢。随着时间延长,结垢在自身重力作用下掉落砸坏筛网,小块的石膏块进入石墨换热器,造成石墨换热器列管堵塞[4]。湿法磷酸浓缩装置曾多次出现闪蒸室垮垢现象,明显特征是浓缩循环泵电流上升、换热器进出口温差变大,1#浓缩装置曾发生过一次大量垮垢,撞击进换热器锥形筛网,导致其严重变形。

受温降影响,稀磷酸中杂质溶解度变小,析出结垢附着在管壁上,通径变小引起输送流量下降,为不降低浓缩生产负荷,常采用切换备用管线或多次用稀硫酸清洗等办法提高输送流量,清洗管线会造成浓磷酸浓度降低、生产负荷下降,当两条管线都结垢且补酸流量不足时,需要停车下线清理。

1.3.2 常用清洗、清理办法

在浓缩装置停车排酸后,用池水配制w(H2SO4)5%~8%的溶液400 m3补入闪蒸室,液位到溢流口后开启循环泵,升温到80~85 ℃,在-40 kPa(绝压)下熬煮20~30 h,再排空清洗液。用高压清洗泵加压到10~15 MPa,人工机械清理每根石墨管,约需要16 h,清理时经常有石墨管不能通过φ35 mm枪头,需要二次熬煮8 h,再次清理后对石墨换热器试压查漏,正常后补酸生产。每次清洗时间在90 h以上,熬煮、清理数据和浓磷酸产量见表2。

表2 2019—2020年湿法磷酸浓缩装置熬煮、清理数据和浓磷酸产量

该公司浓缩换热器由1 000根φ51/38 mm×6 000 mm石墨列管组成,自2012年投产以来,因熬煮效果欠佳,清理石墨管常卡枪头,多人用力才能拔出,1#浓缩装置石墨管破损5根,2#浓缩装置破损4根,均已封堵处理。

2 优化湿法磷酸浓缩装置清洗工艺和改善清洗效果的措施

2.1 先清理堵塞石墨管,后熬煮

在磷酸浓缩装置停车排酸后,检查堵塞石墨管通常在200根以内,采取先清理疏通堵塞管,再补洗液进行熬煮方式,循环冲刷管壁结垢,可强化清洗效果。

2.2 采取保护性的清理方式,避免石墨管破损

石墨管的内径通常为38 mm,壁厚6 mm,管长6~9 m,主要缺点是机械强度较差,在日常维修或进行机械清洗时容易引起开裂,因此,谨慎操作对延长换热器的使用周期十分重要[5]。

为保护石墨管,制作不同尺寸型号(φ27.8~35.0 mm)的枪头,根据难易程度选择适当型号的枪头清理,可避免卡阻引起石墨管破损,近3年来没有再破损一根石墨管。

2.3 加大清洗液量,消除雾沫分离器穹顶结垢

磷酸浓缩装置正常生产时补稀硫酸量360 m3即可达到闪蒸室溢流口,通常加入400 m3清洗液可以对雾沫分离器下部进行清洗;但浓缩闪蒸室、雾沫分离器穹顶清洗不到,垢块达到一定厚度后会垮落而堵塞换热器筛网。通过增加清洗液量到800 m3,在雾沫分离器穹顶增设排气阀,排气后再进行真空循环熬煮,可避免顶部形成真空区,结垢无法清洗现象。在清洗完成后多次检查闪蒸室、雾沫分离器顶部,结垢均脱落,生产过程中没有再出现垮垢、循环泵电流升高、闪蒸室进出口温差变大现象。

2.4 完善清洗流程,实施循环清洗

通过在罐区稀磷酸澄清槽顶部增加管线,连接浓缩产品磷酸与稀磷酸槽溢流口管线,在熬煮清洗时建立回路,循环清洗两条补酸管线16 h 左右,拆管线检查可彻底清洗干净,自实行此清洗方法后,补稀磷酸管线流量可维持生产1个月左右不受影响。

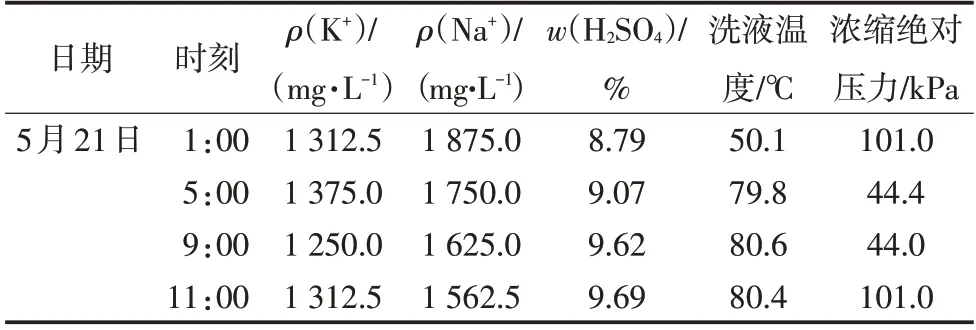

2.5 改用工艺水配制清洗液

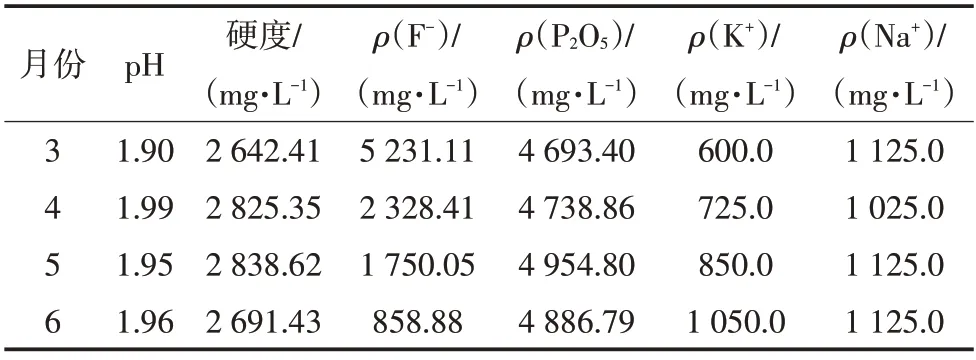

表3 为浓缩用池水配制清洗液熬煮过程数据,从表3 可见,清洗液中K+、Na+含量高,接近达到饱和状态,很难继续上涨。表4 为渣场池水指标,从表4 可见,池水中K+、Na+等杂质含量偏高,导致所配制的清洗液熬煮效果差。

表3 池水配制清洗液熬煮过程数据

表4 2020年3—6月渣场池水指标

为降低初始清洗液中杂质含量,自2020年5月22 日起用工艺水配制洗液,工艺水配制清洗液熬煮过程数据见表5。

表5 工艺水配制清洗液熬煮过程数据

对比表3、表5 数据可以发现,在硫酸浓度、熬煮温度、浓缩绝压等工况相近情况下,工艺水配制洗液初始K+、Na+含量低,升温熬煮过程中含量迅速上涨,垢块溶解速度加快。后期排熬煮液时,可用熬煮液清洗反应闪冷系统结垢管线,最终返回到反应槽分解磷矿浆,回收利用清洗液。

改用工艺水配制清洗液后,熬煮、清理数据和浓磷酸产量见表6。

表6 2020年湿法磷酸浓缩装置用工艺水配制清洗液后的熬煮、清理数据和浓磷酸产量

由表2、表6可知,改用工艺水配制清洗液熬煮后清洗时间缩短,用φ35 mm 枪头清理石墨管可全过,无须二次熬煮,浓磷酸产量也有了提高。

3 结束语

湿法磷酸浓缩系统结垢对生产周期、设备安全运行、装置产能等造成较大影响,通过选择适当型号的枪头清理可避免清破石墨管,增加清洗液量,消除垮垢现象,特别是改用工艺水配制清洗液可缩短浓缩清洗时间,改善清洗效果,经2020年生产实践检验,湿法磷酸浓缩装置运转率达到85.56%,相比2019年提高了3.96百分点。