铁路EA4T车轴疲劳开裂失效机制及对策

2022-01-10于文坛

陈 刚,蒲 红,丛 韬,张 艳,吴 毅,于文坛

(1 宝武集团马钢轨交材料科技有限公司,安徽马鞍山 243021;2 马钢股份有限公司,安徽马鞍山 243021;3 中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

高铁车轴是保障动车组安全可靠运行的关键部件之一,与车轮通过过盈配合组成轮对,承受机车车辆的全部质量。车轴在运用中的受载状态比较复杂,不仅承受簧上垂向力、制动力和车轮的反作用力,而且承受来自线路的冲击载荷和通过曲线时横向作用于轮缘的导向力,机车车轴还承受牵引力以及驱动装置的反作用力,属于承受疲劳的典型构件[1-6],因此有必要对高铁车轴进行疲劳分析。

车轴疲劳研究中,轮座位置的微动疲劳、车轴表面残余应力和车轴车削工艺研究受到人们关注。杨广雪等研究了车轴轮座部位的微动疲劳,通过试验和有限元仿真研究轴套间过盈量对微动疲劳的影响,过盈量不同导致接触边缘的应力集中不同,摩擦系数和套管长度对接触压力的影响主要体现在接触边缘的应力集中接触界面上的摩擦剪切力及其极限值,均随着过盈量、套管外径或摩擦系数的增加而增加[7-8]。对于S38C车轴,表面淬火后存在残余应力,李益华等研究了残余应力对车轴疲劳性能的影响,包括热锻过程和热处理过程产生的残余应力,通过调控工艺,使残余应力提高车轴疲劳性能[9-11]。此外,于鑫等研究了车削表面完整性对车轴疲劳性能的影响[12-14]。

文中采取失效分析的方法,对车轴轴身整体疲劳试验发生疲劳失效的EA4T车轴,展开了裂纹断口、裂纹萌生位置的微结构特征等分析,初步探讨了生产制造过程中导致车轴疲劳开裂的失效机制,并提出了改进对策,为生产制造工艺优化提供支撑。

1 试验方法

1.1 车轴疲劳试验

车轴疲劳试验在通过CNAS、CMA认证的全尺寸轮轴疲劳试验台进行。载荷控制精度高,运行时载荷示值误差值小于0.5%,且具备早期裂纹自动识别功能,能够按照欧盟标准EN 13260《铁路应用—轮对和转向架—轮对产品要求》、EN 13261《铁路应用—轮对和转向架—车轴产品要求》或者其他试验方法进行车轴的实物疲劳试验。

车轴疲劳试验基本步骤如下:

(1)试验前将车轴考核部位的最大应力幅作为控制参数,对车轴应力进行动态标定,以确定试验所需施加的载荷。

(2)将车轴与工装轮过盈配合组装后的试验试样固定在设备连接板上后,由电机带动不平衡质量系统旋转产生离心驱动力,进而在试验试样上产生循环交变应力。

(3)试验过程中通过试验设备旋转频率的变化实时监控试样是否出现裂纹。

(4)试验结束后,用磁粉探伤方法进一步检测是否出现裂纹。

1.2 试验对象

试验车轴为3根EA4T车轴轴身,按欧标EN 13261《铁路应用—轮对和转向架—车轴产品要求》要求,采用旋转弯曲试验方法完成了车轴实物疲劳试验,标准规定EA4T整体实心车轴,疲劳极限值应≥240 N/mm2,经107次循环加载后应没有裂纹。

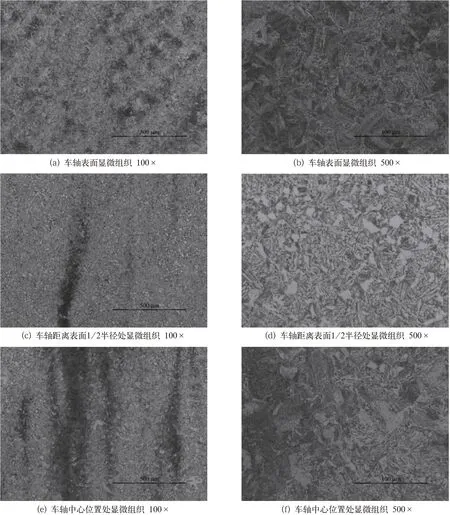

3根车轴在进行实物疲劳试验时,其中1根车轴循环加载到1.55×106次时发生失效(试验应力为145 MPa,频率为24.86 Hz),车轴轴身与轮座的圆弧过渡区存在2条周向裂纹。按照EN 13261—2011标准要求,对失效车轴的常规化学成分、拉伸性能、冲击性能进行了检验分析,见表1、表2,均符合标准要求。失效车轴金相试样显微组织形貌如图1所示,表层组织为贝氏体+回火索氏体,1/2半径处组织为贝氏体+回火索氏体+铁素体,中心处组织为贝氏体+回火索氏体+铁素体。

表1 失效车轴的化学成分 单位:wt%

表2 失效车轴的力学性能

图1 车轴显微组织形貌

2 车轴疲劳失效分析

2.1 车轴断口分析

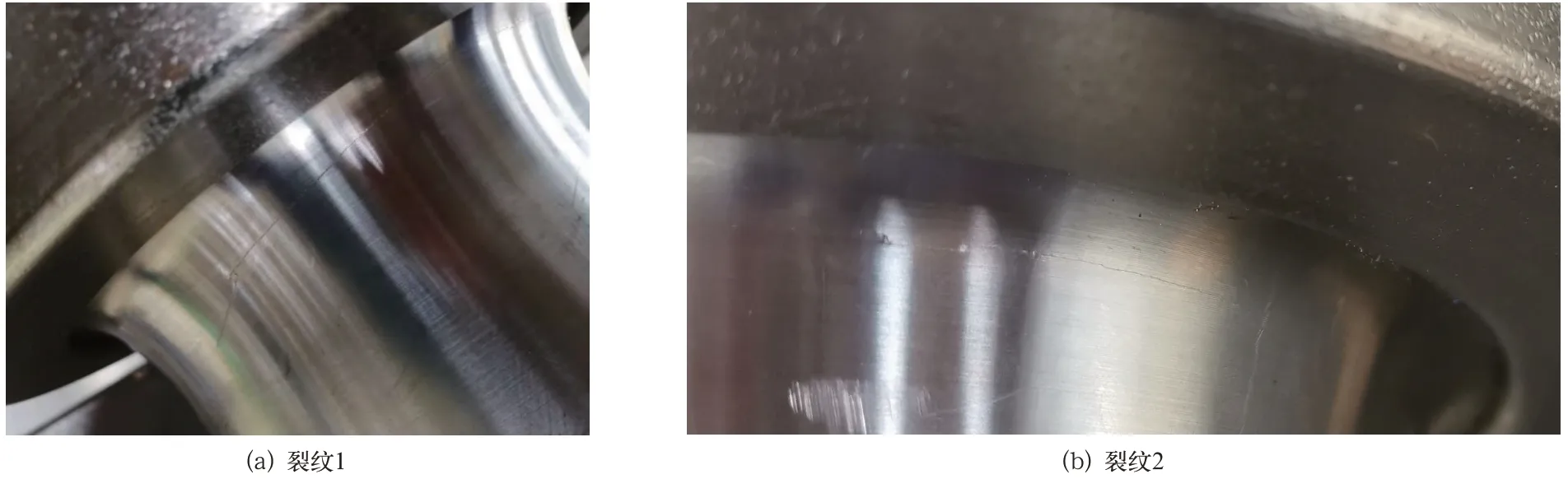

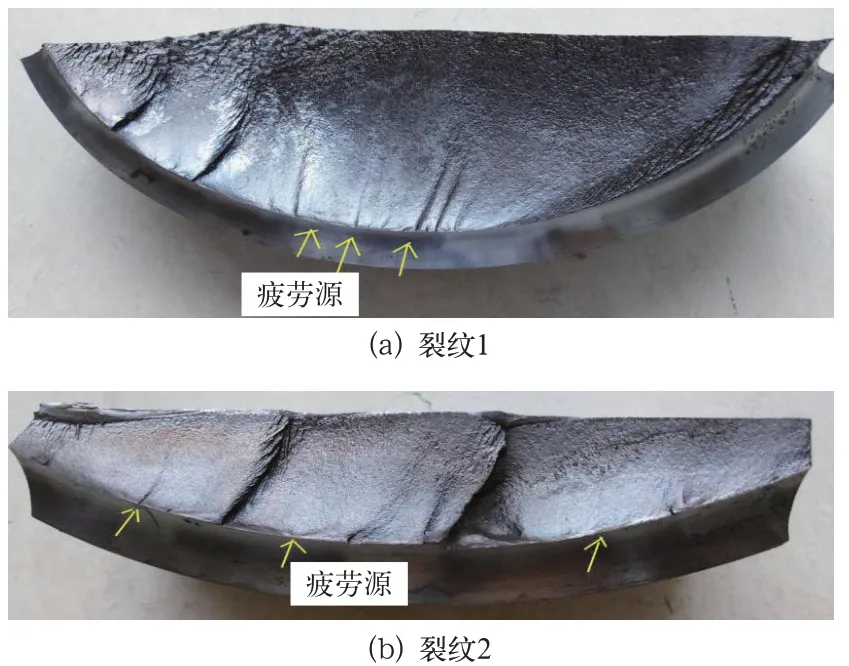

失效车轴在距轮座8.5 mm左右存在2条周向裂纹,该2条裂纹处在轮座与轴身圆弧过渡区的相对称位置,基本处于同一圆周,宏观形貌如图2所示。在车轴的周向裂纹处截取一段80 mm轴块,裂纹包含在轴块中间位置,将切下的轴块进行超声波探伤,裂纹1向内扩展深约50 mm,周向长约200 mm;裂纹2向内扩展深约22 mm,周向长约130 mm,裂纹向内扩展情况如图3所示,从周向长度初步判断裂纹1的产生应早于裂纹2。采用人工法将裂纹打开,裂纹1和裂纹2断口宏观形貌如图4所示,属于典型的多源疲劳断裂,裂纹起源于轮座与轴身交界的R角处表面。

图2 车轴周向裂纹宏观形貌

图3 周向裂纹向内扩展情况

图4 断口宏观形貌

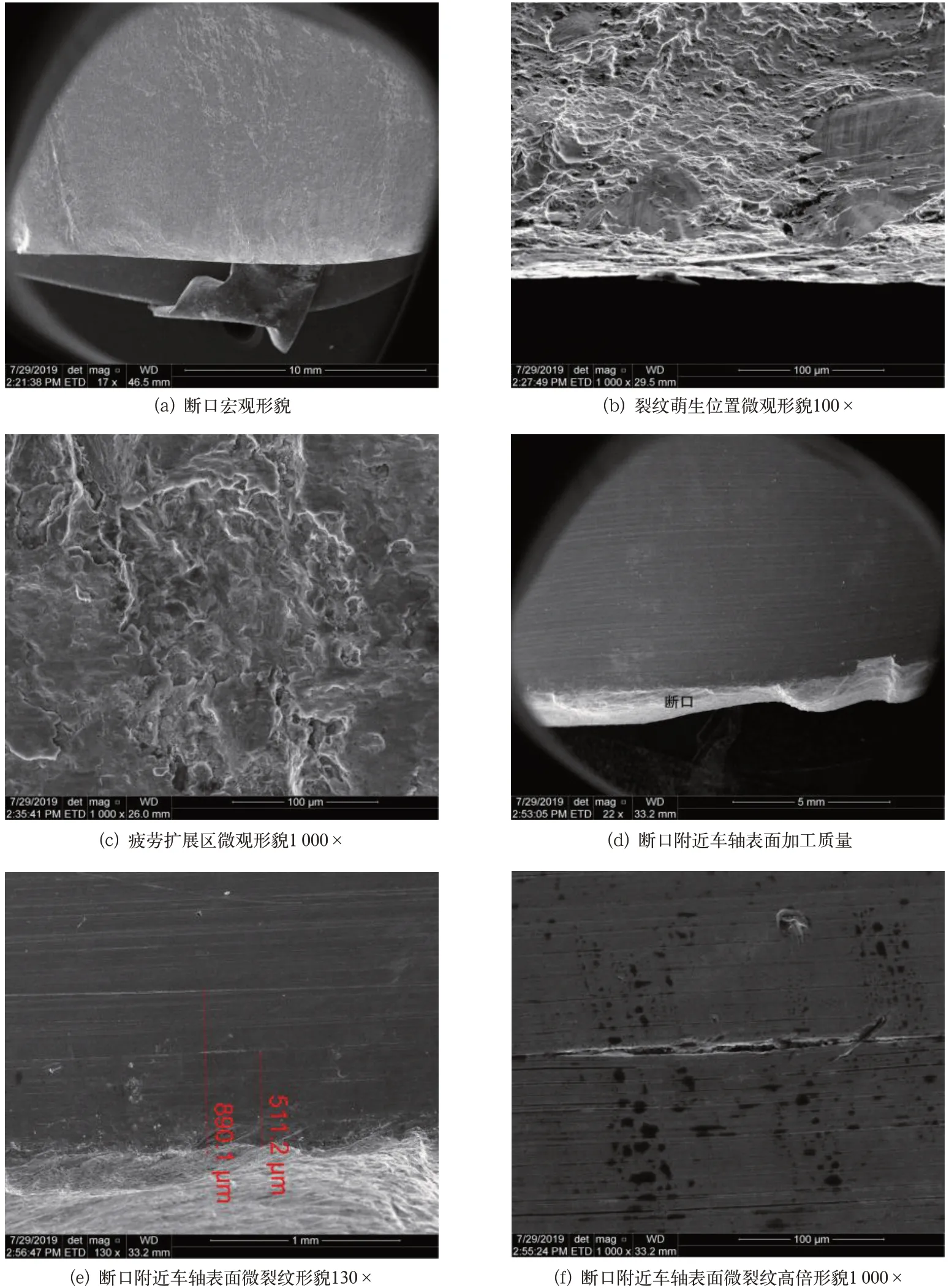

断口1处宏、微观形貌和断口附近车轴表面加工质量如图5所示。在断口1处取样进行SEM断口分析,发现断裂起源于车轴表面,疲劳源处断口宏、微观形貌如图5(a)、图5(b)所示。疲劳快速扩展区可见疲劳辉纹,微观形貌见图5(c),断口面附近车轴R角处表面可见加工刀痕,断口面与加工刀痕方向基本平行一致,断口面附近1 mm范围内车轴表面还可见与刀痕一致的微裂纹,如图5(d)、图5(e)、图5(f)所示。断口2的情况基本同断口1,在断口面附近0.6 mm范围内车轴表面可见与刀痕一致的微裂纹。

图5 断口1处宏、微观形貌和断口附近车轴表面加工质量

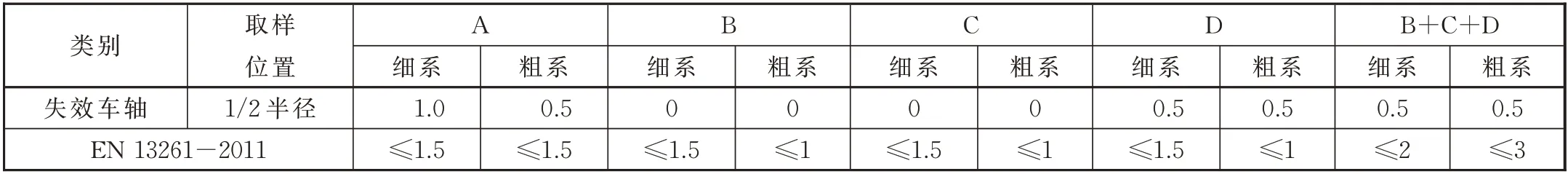

表3 失效车轴的高倍夹杂级别

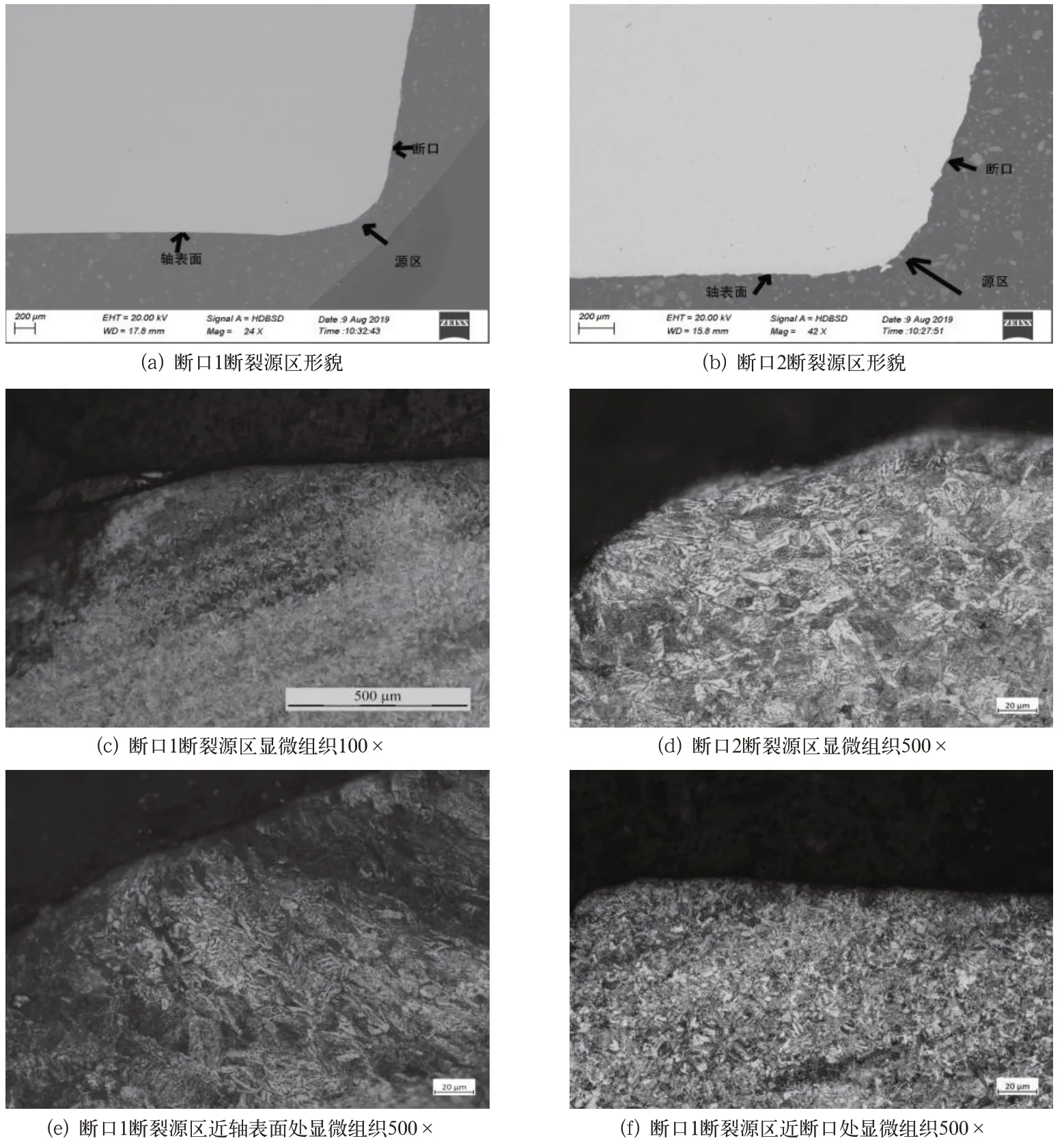

将断口1和断口2在断裂源处切开,磨断口面的侧面进行了缺陷金相观察,断裂起源处未见非金属夹杂,断裂起源处显微组织为贝氏体+回火索氏体,断裂源区微观形貌和显微组织如图6所示。

图6 断裂源区的微观形貌和显微组织

2.2 产生原因浅析和改进方法

通过对车轴周向裂纹的宏观观察和SEM观察分析,如图5所示,轮座与轴身之间圆弧过渡区2条周向裂纹的断口均属于典型的多源疲劳断裂,裂纹均起源于轴表面,轴表面圆弧过渡区可见加工刀痕,裂纹萌生以及周向扩展方向与轴表面的加工刀痕方向有一致性。轮座与轴身交界处的圆弧过渡区,在车轴进行整体疲劳试验过程中是一个高应力区。由于该车轴在轮座与轴身的圆弧过渡区加工质量不良,在交变应力的作用下,裂纹会在较深刀痕处萌生,并向内扩展。

此外,EA4T为欧标牌号的低碳合金钢材,主要用于地铁车轴和高速动车组车轴,需要通过调质处理来改善车轴的组织—性能匹配,所以标准EN 13261—2011规定,车轴1/2半径处显微组织应为贝氏体/回火索氏体组织。而从图2和图6可见,虽然该车轴表层显微组织为贝氏体+回火索氏体组织,但贝氏体含量明显偏多,且1/2半径处为贝氏体+回火索氏体+铁素体组织,存在一定的铁素体组织,表2所示抗拉强度也处于标准要求的中间偏下水平,可见车轴调质处理效果不太理想,也会加剧疲劳裂纹的向内扩展。

可见,该件车轴发生整体疲劳失效的原因,初步判断应与轮座和轴身交界处的圆弧过渡区加工质量不良和车轴调质处理效果不太理想有关。

应进一步优化车轴在轮座与轴身圆弧过渡区的加工工艺,消除较深加工刀痕。在不能采用磨削的情况下,车削时需要注意刀具及切削参数的选择,车削刀片选择相对较大的刀尖圆角,主要切削参数—线速度300 mm/min左右,高转速、低进给量,达到较好的表面质量。

此外,应进一步优化车轴热处理工艺,获得良好的组织状态。车轴有效尺寸较大,为改善车轴的组织—性能匹配,以获得更优的显微组织分布,可采用冷却强度较高的水基淬火介质,并在淬火过程中通过淬火液的搅拌和车轴的上下窜动相结合等措施,进一步提高淬火冷却能力,但要防止冷速过高导致车轴过大的弯曲变形尤其是淬火开裂的危险。

3 结论

初步判断,车轴发生整体疲劳失效的原因,应与轮座和轴身交界处的圆弧过渡区加工质量不够理想和车轴热处理效果不佳有关。

建议应进一步优化车轴轮座与轴身圆弧过渡区的加工工艺,消除较深加工刀痕,同时优化车轴热处理工艺,获得更理想的组织—性能匹配。