轮式拖拉机转向角测量装置的研制与试验

2022-01-10王艳鑫李加琪金诚谦

王艳鑫 李加琪 王 显 金诚谦,2 印 祥*

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255000;2.农业农村部南京农业机械化研究所,南京 210014)

随着传感器技术的发展,农业机械自主导航技术在降低人工成本、减少污染、提高作业效率等方面发挥着重要作用。对于农用车辆的自主导航,在工作时除了要考虑直线跟踪方法与控制算法外,还需要综合考虑自动转向系统的稳定性和准确性。自动转向系统是农机自动导航系统输出指令的执行部分,其中转向角测量的准确度是影响导航精度的重要因素之一,转向控制器对实际转向角与期望转向角进行对比分析后控制电动方向盘或电控液压阀的实时动作,实现农机转向角度的自动控制,以保证拖拉机沿预设路径的精准行驶。目前,针对轮式拖拉机的前轮转向角测量,国内外主要采用接触式、非接触式以及MEMS陀螺仪等传感器实现对前轮转向角的测量。接触式传感器例如电阻式角度传感器测量前轮转向角,或位移式传感器测量转向油缸行程,标定计算建立数学模型进而推算转向角,结构简单,测量准确度较高,但传感器重装或松动后需重新标定,标定次数多,费时费力;非接触传感器如绝对式编码器,齿轮与方向盘转向轴连接测量出转向角,安装简单,但编码器分辨率较低,测量精度较差;近年使用较多的是MEMS陀螺仪实现对前轮转向角的测量,为了提高测量的精确度,可用卡尔曼滤波器对陀螺仪计算的角度进行实时校正、建立车轮—主销转角关系模型或使用双加速计与陀螺仪融合计算出滚转角等方式修正转向角,陀螺仪的动态响应输出时间较长,测量的时效性降低。

本研究旨在设计一种具有结构稳定、标定次数少、测量精度较高等优点的轮式拖拉机转向角测量装置,该装置能够采集拖拉机前轮转向角度信号并对信号进行分析处理,最终得到稳定准确的轮式拖拉机转向角度,实现拖拉机转向角的实时显示和记录,满足农机自动导航中转向角测量及控制需求。

1 系统结构与工作原理

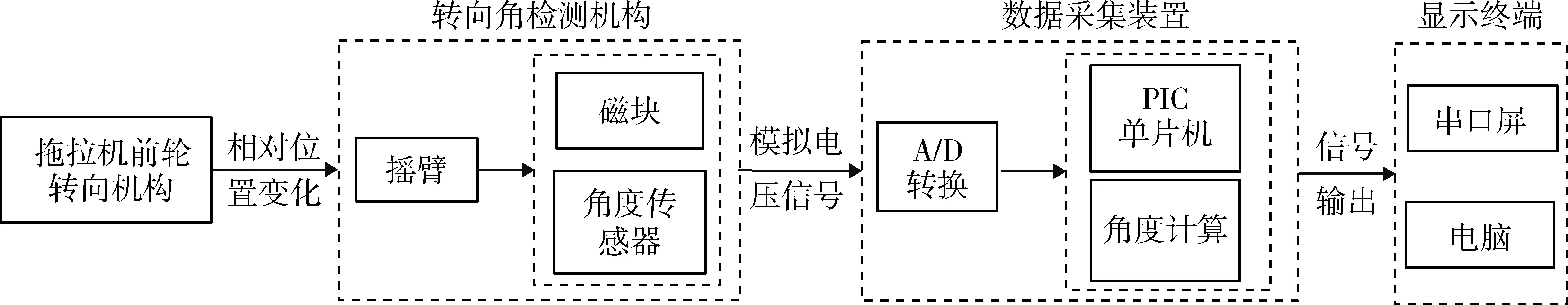

以市场上现有的轮式拖拉机东风井关T954为研究平台,所设计的轮式拖拉机转向角测量装置见图1,该装置安装在前轮转向机构上。转向角测量装置由转向角检测机构、数据采集模块及显示终端组成(图2)。拖拉机转向时,由转向油缸带动转向拉杆,进而由转向节臂带动转向轮的转向立柱转动,从而实现车轮偏转。考虑到转向机构处空间有限,设计的转向角测量装置应结构紧凑,同时传感器选用非接触式角度传感器,满足测量的精准度。拖拉机转向过程中,拖拉机前轮转向机构将转向角相对位置变化传递给转向角检测机构,角度传感器与磁块产生角位移,传感器输出模拟电压信号。数据采集模块,经AD转换在PIC单片机内部完成模拟电压信号的角度变换计算,将结果保存在电脑中并在串口屏上显示转向角度的大小。

1.前桥;2.转向立柱;3.转向油缸;4.转向拉杆;5.转向角检测机构;6.转向节臂;7.轮毂

图2 转向角测量装置组成

2 关键部件设计与分析

2.1 转向角检测机构搭建

转向角检测机构是农业机械自主导航系统中重要的组成部分,用以测量并反馈转向轮的转向角度,其传感器的选型及转向机构的结构直接影响检测结果的准确性与可靠性,因此,应避免出现转向角检测机构因长时间使用出现摆动抖动或材料变形等现象,此外,农机的工作环境恶劣,该机构必须防水防尘耐高温,以保证其结构稳定并具有较长的使用寿命。

2

.1

.1

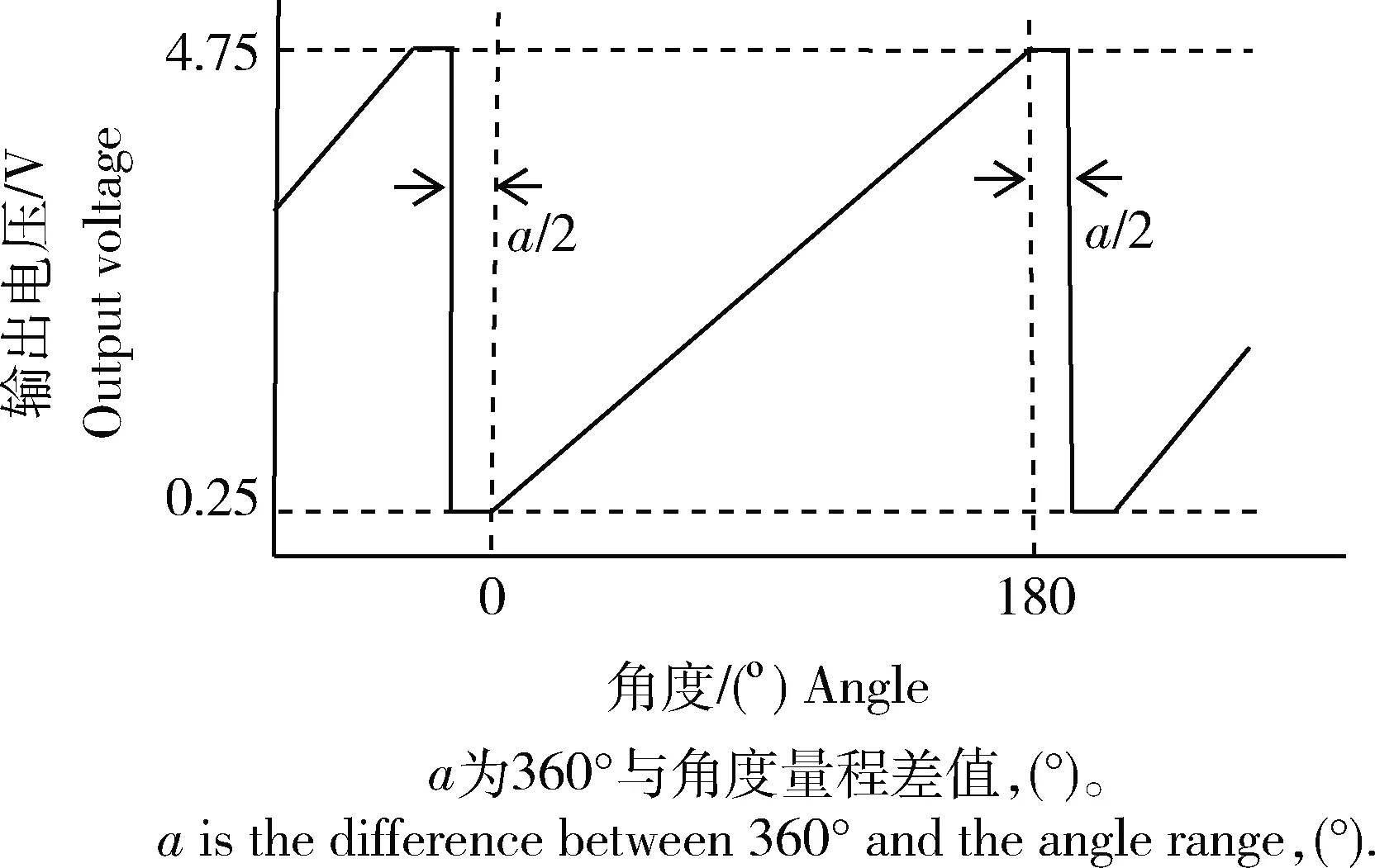

角度传感器选型非接触式角度传感器选用Novotechnik-RFD4000系列,分为磁块和角度传感器部分,角度信号输出值由内置集成电路计算得到。角度传感器特性曲线见图3,工作量程180°,工作电压5 V,顺时针上升斜率输出,输出电压范围0.25~4.75 V,单路输出信号,角度传感器感知磁场方向的变化反应出角度变化,主要技术指标见表1。

表1 角度传感器主要技术指标

Table 1 Main technical indexes of angle sensor

项目Item参数Parameter外形尺寸/mm×mm×mmAnglesensordimensions400×241×70磁块尺寸/mm×mm×mmMagneticblocksize222×222×56工作电压/VWorkingvoltage5工作量程/(°)Workingrange180输出信号/VOutputsignal0.25~4.75工作温度范围/℃Operatingtemperaturerange-40~125防护等级LevelofprotectionIP67

图3 角度传感器特性曲线

角度传感器使用时,磁块与角度传感器产生角位移,磁场强度发生改变,该变化由传感器内部集成电路检测放大,输出电压随之改变,即输出反映旋转角度的模拟信号。该角度传感器外形小巧,可以应用于非常狭小的空间,其外壳由耐高温塑料制成,密封性强,防水耐高温,可以有效的避免因灰尘、污垢或潮湿等因素导致的接触不良情况,使用寿命长,测量精度高,适用于农机的工作环境。

2

.1

.2

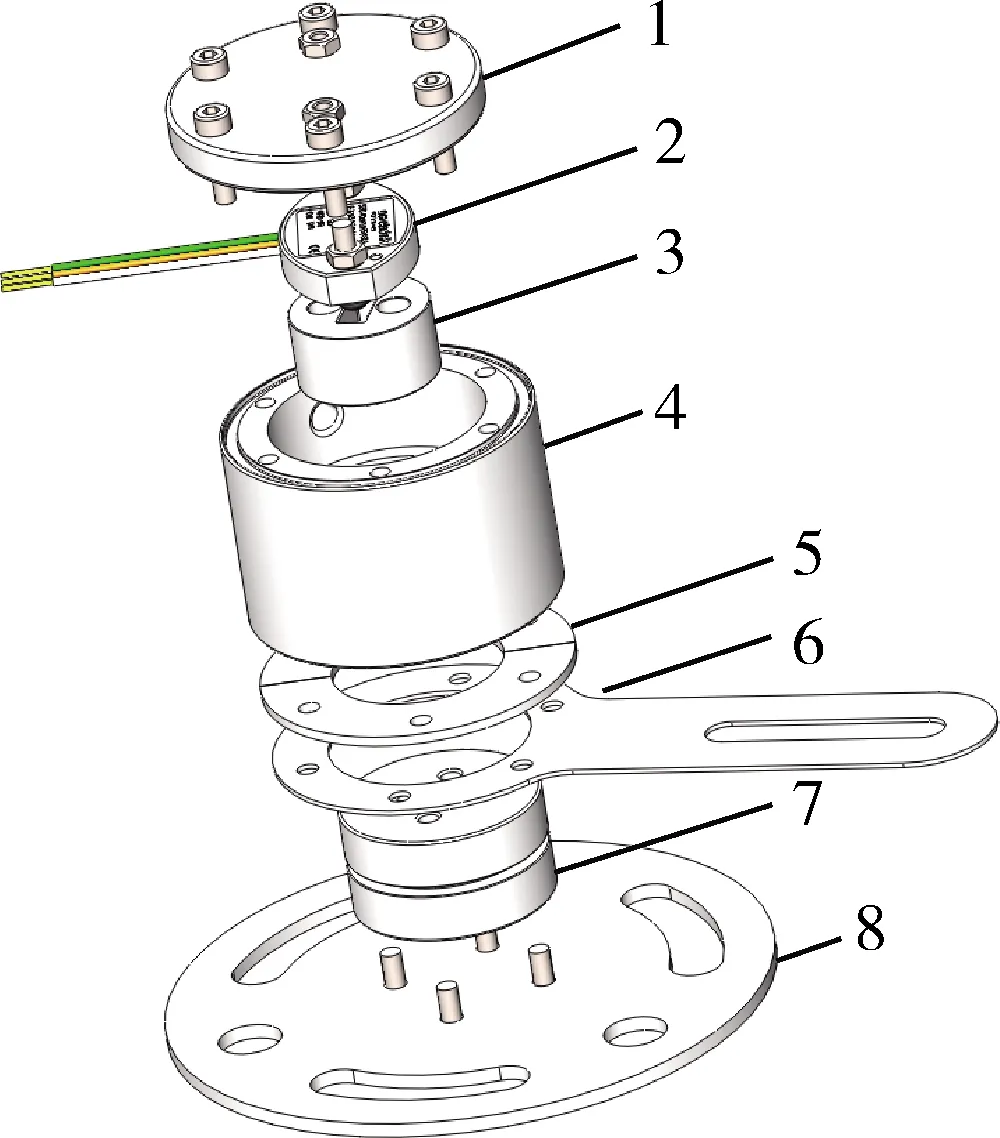

转向角检测机构设计转向角检测机构由盖板、角度传感器、磁块、壳体、半月板、摇臂、旋转块和底板组成(图4)。考虑拖拉机实际工作环境,设计的转向角检测机构将角度传感器和磁块密封,以实现防尘防水。机构安装在拖拉机前轮的转向立柱上,选用双侧夹板将摇臂末端与前桥固定(图5),保证摇臂旋转方向与转向立柱同步。考虑转向机构处空间有限,设计盖板和壳体尺寸为120 mm×120 mm×63 mm,底板尺寸根据转向立柱尺寸设计,摇臂长度依据前桥位置调整。

1.盖板;2.角度传感器;3.磁块;4.盖板壳体;5.半月板;6.摇臂;7.旋转块;8.底板

1.双侧夹板;2.转向角检测机构;3.前桥

拖拉机转向过程中,转向油缸带动转向拉杆,进而由转向节臂带动转向轮的转向立柱转动,转向角检测机构的摇臂带动磁块旋转,与角度传感器产生角位移差,得到模拟量的角度输出信号。该机构稳

定性强,既可感知到由前轮转向油缸传来的转向角度,又保护了角度传感器,保证工作的稳定性。

2.2 数据采集模块及显示界面设计

选用PIC18F258单片机作为信号采集主芯片,此芯片包含8位CMOS数据采集装置,拥有22个通用I/O引脚和10位数模转换器。设计时钟电路、复位电路组成单片机最小系统电路,利用ch340转接芯片的USB转TTL下载器程序下载和上位机数据记录,组成设计如图6所示。

图6 数据采集模块组成设计

数据采集模块工作时,角度传感器输出的模拟信号传入PIC单片机的模拟输入口,角度传感器采集的转角信号经过单片机内部A/D转换装置将输入电压信号转换为0~255的编码范围,此电压信号与传感器测量量程θ

(θ

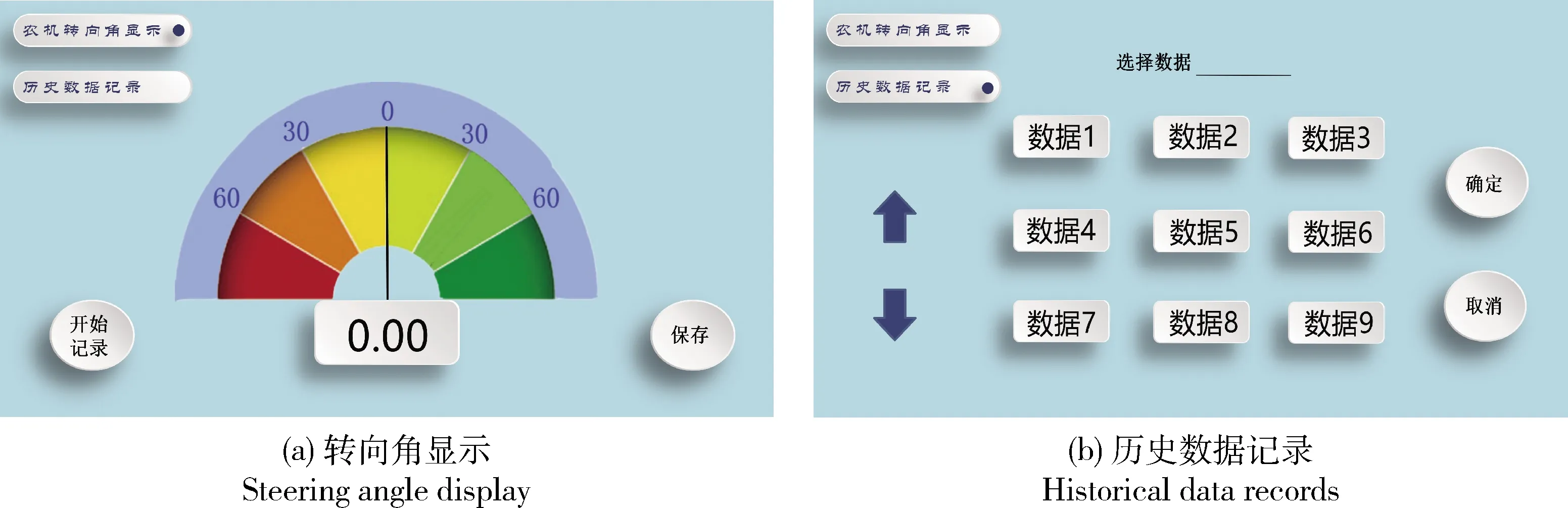

范围为0°~180°)呈线性关系,计算得到测量角度与A/D采样电压的关系函数,在单片机内部设置此函数,以计算出该车在前桥中心的转向角度。在串口屏上显示角度信息,选用深圳市陶晶驰公司生产的HMI触摸屏幕,所设计的角度显示界面见图7,指针摆动至测量角度并在下方窗口中显示数值,选择历史记录可查看过往数据。

图7 串口屏显示界面

拖拉机工作前,开启电源,拖拉机转向角测量装置开始工作,装置初始化,进入测量状态。开始作业后,数据采集模块读入转向角数据,计算得到角度测量值实时显示在串口屏上,同时完成上位机的数据记录。

3 试验测试与结果分析

试验于2020年12月在山东省淄博市临淄区进行。以井关T954拖拉机为试验平台,该拖拉机轴距230 cm,轮距160 cm,将轮式拖拉机转向角测量装置集成安装到该拖拉机上,RTK-GNSS天线安装在拖拉机顶部两侧以采集GNSS位置信息,天线相距130 cm。

拖拉机在行驶时,是前轮转向后轮驱动作业,为保证顺利完成转向,要求车轮做纯滚动运动。当拖拉机开始转弯时,前轮内侧转向角大于外侧,且全部车轮必然绕瞬心O点做圆周滚动,且转弯半径R

会随着前轮转角变化(图8)。

UTM-E表示距离经度区的中心子午线的投影距离,UTM-N表示距离赤道的投影距离。

前桥中心转向角度α

和后轮转向半径R

的计算公式为:(1)

(2)

式中:l

为前后轮轴距,m。β

为前轮的转向角度,(°),拖拉机前轮左转β

取负,右转β

取正;若β

为负值式(1)取正号,β

为正值式(1)取负号。s

为后轮轮距,m,α

为前桥中心的转向角度,(°)。根据GNSS采集的位置信息计算RTK-GNSS接收机处的实际转向半径R

。首先计算最小二乘法参数a

、b

、c

:(3)

式中:x

,y

为UTM坐标系下RTK-GNSS采集的位置信息,m。然后计算拟合轨迹圆心坐标[u

,u

]:(4)

最后计算RTK-GNSS接收机处的实际转向半径R

:(5)

式中:m

为RTK-GNSS采集数据量,个。为了与转向角测量装置测量结果比对,需计算后轮的实际转向半径R

’,计算公式为:(6)

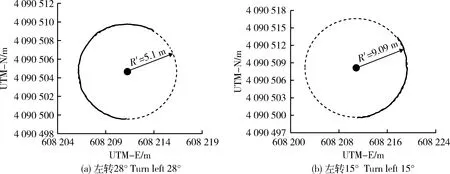

式中:u

为相对车后轮距离,m;d

为P点相对中轴线距离,m。为检测轮式拖拉机转向角测量装置的测量效果,进行转向角测量试验。试验时将方向盘打至固定角度,低档行驶约10 m,从左至右改变方向盘角度,记录GNSS位置信息和该转向角测量装置测量值。图9为在不同转向角下的拖拉机转弯实际路径和转向角测量装置所测转角信息的拟合路径。可见,该拟合路径与实际行驶路径较吻合,拟合度较高。

RTK-GNSS信息得到的拖拉机实际路径

试验时规定拖拉机前轮左转转向角为负值、右转转向角为正值,图10为转向角度分别为+10°、+33° 和-7°时的实际转弯与装置测量转弯角度对比图。

RTK-GNSS信息计算得到的拖拉机实际转弯角度

表2为试验过程中所记录的测量数据及方差分析,GNSS采集的位置信息计算得实际转弯角度平均值。转向角在[-5°,+5°]范围内,由于拖拉机转弯半径较大,只记录测量角度。由表2可知,在[-5°,+5°]范围内,实际转弯角度与装置测量的转弯角度最大误差为1.31°,RMS为1.08°;在[-45°,-5°)和(+5°,+45°]范围内时,最大误差≤2°,RMS≤1.4°,根据JJF 1196—2008《机动车方向盘转向力-转向角检测仪校准规范》要求转向角测量最大误差为±3%。该转向角测量装置测到的转向角度与实际拖拉机行驶时的转弯角度较吻合,误差满足《规范》要求,试验结果表明该装置能够满足拖拉机自动导航时转向角测量的准确度。

表2 转向测量试验方差分析

Table 2 Analysis of variance in steering measurement test (°)

装置测量转向角度Thedevicemeasuresthesteeringangle实际转向角度平均值Averageofactualturningangles测量与实际转角最大误差Maximumerrorbetweenmeasuredandactualturningangle测量与实际转角均方根误差RMSerrorbetweenmeasuredandactualturningangle-36-37.061.781.22-34-34.101.730.73-28-26.811.931.39-15-14.661.220.32-7-6.141.231.02-5- 1.301.085- 1.231.001010.861.220.572020.581.220.183332.731.220.46

4 结 论

本研究针对农业自动导航中拖拉机转向角测量及自动控制的需求,研制了一种由非接触式测量元件为角度传感器的轮式拖拉机转向角测量装置。主要研究结果如下:

1)所设计的转向角测量装置由转向角检测机构、数据采集模块及显示终端组成。利用装有非接触式角度传感器的转向角检测机构完成转向角度的精确测量,数据采集模块分析计算在显示终端上实时显示并记录。

2)设计转向测量试验,将拖拉机实际转弯角度与转向角测量系统测量的转弯角度进行比对分析,结果表明:在[-5°,+5°]范围内,实际转弯角度与装置测量的转弯角度最大误差为1.31°,RMS为1.08°;在[-45°,-5°)和(+5°,+45°]范围内,最大误差≤2°,RMS≤1.4°,本研究所设计的轮式拖拉机转向角测量装置测量结果准确可靠,可满足农机自动导航中的转向角测量及控制需求。