基于数字化样机技术的柴油机设计探究

2022-01-09张永斌福建船政交通职业学院

张永斌 福建船政交通职业学院

伴随着柴油机工业的发展,人们对于高可靠性动力产品的需求显著提高,如何确保柴油机产品的高性能、高可靠性,已经成为柴油机设计研发面临的核心问题。在此基础上,数字化样机技术由上而下构成总体设计体系,能够通过顶层规划、系统覆盖、综合协调、折衷权衡和反复迭代来获取最佳优化方案,不仅可解决技术设计与工程实现的矛盾,同时也可实现先进技术对于产品设计的最大化支撑,能够真正就产品结构进行改进,并促进产品性能的增强。

一、技术概述

(一)数字化样机技术

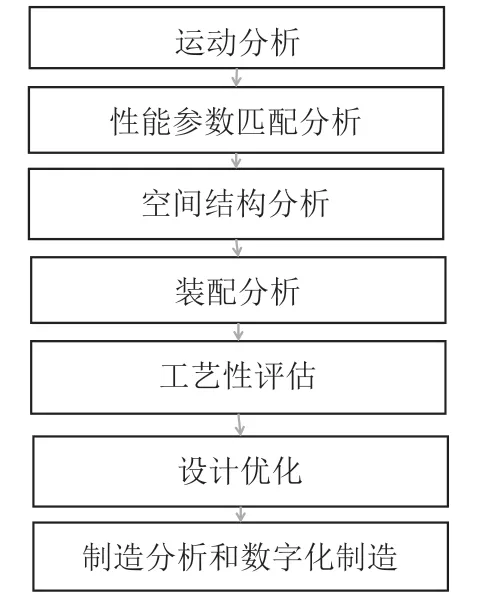

围绕数字化样机技术,其以CAX/DFX技术为基础,融合机械系统运动学、动力学、控制理论学等多领域知识,综合应用三维图形处理、造型技术、仿真技术和虚拟现实技术,能够通过集成产品设计开发与分析过程,直观形象得呈现产品设计整个过程。其中,在数字化样机技术应用视角下,产品设计优化的流程如图1 所示。

图1 基于数字化样机技术的设计优化流程

1.运动分析

在运动分析阶段,针对曲轴连杆结构、传动机构、配气机构进行研究,检测其在空间运动过程中物理位置的精确性,并分析各机构运动过程中的运动间隙和运动协调性,从而掌握产品运行过程中的位移、速度、加速度等数值信息。

2.性能参数匹配分析

在性能参数匹配分析阶段,以数字化分析工具为依托,对样机工作过程中涉及的各项参数进行匹配分析,包括排气、冷却、润滑、供油等系统。

3.空间结构分析

对样机进行空间结构解析,包括间隙检查、关键截面分析和测量空间分析,能够使设计人员直观掌握样机存在的设计问题,并通过获取样机零部件的具体数据来改善设计方案。

4.装配分析

根据样机的装配工艺,模拟产品的装配过程,检查样机零部件装配过程中是否存有干涉问题。同时,明确装配顺序,规范技术要求,建立关键要素及措施的保证手段和检验标准,以此确保优化设计的可行性。

5.工艺性评估

对数字化样机进行工艺性评估,包括面向制造的设计分析、面向装配的设计分析以及容差分析等。

6.设计优化

在考量零部件制造方法与材料属性基础上,围绕刚度分析、流场分析、温度场分析、疲劳寿命分析等方面对零部件和子系统进行优化,包括改善改善装配顺序、优化零部件重量、形状等,能够提升装配效率,优化产品维修性和测试性。

7.制造分析和数字化制造

在设计优化基础上,建立数字化样机模型,利用CAM 仿真进行零部件制造,从而有效支撑优化设计方案在实际生产中的应用。

(二)CAD/CAE 集成技术

CAD 技术是基于计算机技术所产生的一种问题求解技术,其为多学科方法的综合性应用提供了支撑。其中,广义上的CAD 技术包含CAD、CAE、CAM 等多种技术,涉及二维绘图设计、三维几何造成设计、产品数字化装配、有限元分析、优化设计、动态模拟、数控加工编程、产品数据管理等内容。

(三)优化设计技术

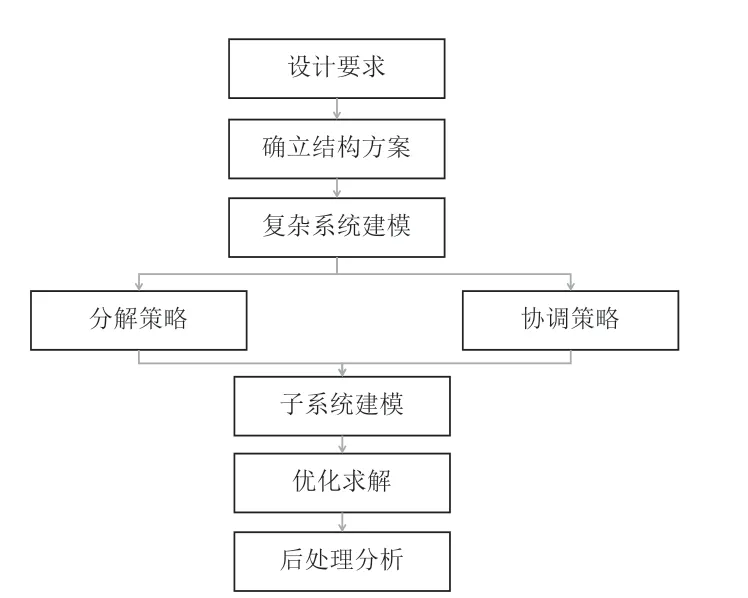

在现阶段产品优化设计研究中,与产品建模和仿真分析相结合是方案优化和产品设计的关键所在。其中,柴油机产品是复杂的机电系统,涉及多个领域知识,因此可借助多学科设计优化理论对柴油机设计过程进行支撑,其通过利用工程系统中相互作用的协同机制来设计复杂系统,能够使不同学科之间产生协同效应,从而有效提升产品的整体最优性能。

柴油机多学科优化设计过程如图2 所示。

图2 柴油机多学科优化设计流程

(四)柴油机产品研发数字化技术平台

利用天舟COMAN 作为柴油机产品研发数字化技术平台,其能够为柴油机的关键设计环节,如部件原理设计、详细设计、基于数字样机的分析仿真提供管理工具,是一种支持柴油机多学科设计及仿真优化的专业集成设计环境和自主创新研发核心能力平台。

二、基于数字化样机技术的柴油机设计优化

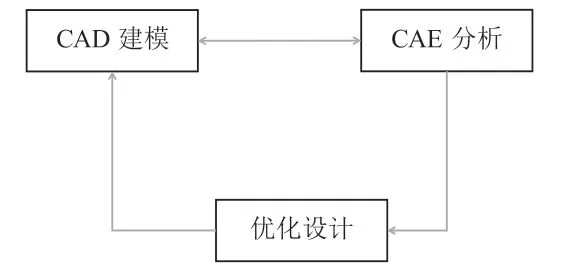

柴油机设计参数CAD/CAE 联合优化过程如图3 所示,而在具体优化过程中,应按照图3 所示流程进行,以此提升柴油机产品的自动化水平。

图3 柴油机设计参数CAD/CAE联合优化过程

(一)准备阶段

在准备阶段,根据柴油机具体存在问题进行产品方案设计,设定仿真优化目标,确立仿真问题类型,搭建基于具体仿真任务的数字化模型,包含几何模型、边界条件、初始条件、计算设置等内容。

(二)参数化建模阶段

1.有限元模型建立

利用CAD 软件搭建实体模型,对采油机系统进行连续体问题区域分解,将产品结构划分为不同有限元模型,并根据计算能力进行网格划分和求解规模限制。

2.材料设置

基于仿真模型要求和结构材料特性,对材料弹性模量和泊松比等参数进行设置。

3.边界条件设置

围绕载荷边界与约束边界进行设置,前者包含集中力、表面载荷、体积载荷、惯性载荷以及耦合场载荷,后者涉及位移约束边界和接触边界。

4.求解器设置

基于不同类型的求解问题和计算软件,设置对应的求解器,选择合适的接触摩擦求解类型和疲劳寿命预估算法,以此提高仿真分析和问题求解的效率。

(三)求解阶段

在求解阶段,利用最优化计算方法于计算机上进行参数化CAD 模型求解,并借助命令流或窗口交互方式对计算过程进行监测。

(四)后处理阶段

在后处理阶段,使用有限元分析软件的后处理图形功能对仿真结果进行分析优化,形成针对有限元模型的温度分布图、变形图和应力分布图,从而计算有限元的最高温度、最大变形、最大应力和寿命最低区域,并以图片或表格形式记录,形成仿真分析报告。

(五)参数评价优化阶段

在参数评价优化阶段,利用优化处理器对本次仿真分析得出的优化参数进行评估,查看设计变量、约束条件、目标函数是否均已达到最优,若完成最优结果,形成优化循环圈,若未完成最优结果,则基于当前优化变量重新修正设计变量,再次进行优化循环。

三、基于数字化样机技术的柴油机设计优化仿真研究

(一)刚强度分析

刚强度分析包括线性和非线性分析,主要用于计算静力载荷作用下结构的应力、位移和变形。例如,可借助刚强度分析研究气缸盖在螺栓预紧力、气门座圈装配过盈力以及最大燃烧压力作用下的应力与变形情况,从而实现对于气缸盖水腔等部位的强度评估。

(二)模态分析

模态分析用于分析结构和零部件的振动特性,包括频率和振型等。例如,通过分析整体式气缸盖的模态频率和振型,能够掌握气缸盖的基础动力学特性,从而为气缸盖动力学响应分析和动态特性优化提供支持。

(三)热分析

热分析主要涉及温度场分析等内容。其中,借助热分析研究气缸盖在高温燃气、冷却液等条件下的温度和热应力分布情况,能够评估气缸盖于温度载荷和机械载荷共同作用下的结构强度。

(四)疲劳分析

疲劳分析主要涉及疲劳强度检测和寿命评估等内容。其中,借助疲劳分析,研究气缸盖在机械载荷作用下疲劳强度与寿命是否合乎设计要求。

四、结语

综上,围绕数字化样机技术,深入剖析了数字化样机技术在柴油机设计优化中的应用。其中,通过对柴油机各组分系统进行集成化、模块化优化设计,能够提高产品的紧凑性和数字性,有助于实现产品性能的最优化,并降低产品的研发成本和技术隐患。