利用正交试验法开发高效防锈油配方的研究

2022-01-09李丹丹周辰李久盛

李丹丹,周辰,李久盛

(中国科学院上海高等研究院先进润滑材料实验室,上海 201210)

0 引言

金属腐蚀是由于金属材料与周围环境之间的相互作用而产生破坏的自发现象[1],每年由于金属材料腐蚀造成的直接经济损失估计高达数十亿美元,造成巨大的经济损失和社会危害[2-3]。金属材料锈蚀的防护一直以来都是影响国家经济和可持续发展的重要因素[4-5]。

磺酸盐作为最早被广泛使用的一种防锈剂,具有优异的防锈效果[6-10]。近年来,国内外对于高效防锈油品的需求日益增加,但国内对于高效防锈油品配方的开发工作关注较少,常用的防锈油配方单一、防锈周期较短,对于严苛的防锈环境,较多使用国外添加剂包的形式,导致成本高、核心技术水平难以提升[11-15]。为了改变这一现状,提高国产防锈油技术水平,急需开发高效的防锈添加剂配方。

本文选择中性二壬基萘磺酸钡(NA-SUL BSN)、重烷基苯磺酸钡(T701)为防锈主剂,另外多种常用防锈剂作为配方原料,150SN为基础油,采用正交设计方法对防锈油配方进行了筛选,中性盐雾试验评价优化配方的性能,得到两组性能优于国外市场样品的高效防锈油配方。

1 实验部分

1.1 试验材料

10#钢片(符合标准ZB E41 010A,80 mm×60 mm×(1~3) mm);砂纸(240#);Q-panel(R-36,符合标准ASTM A1008,76 mm×152 mm×0.81 mm)。

1.2 防锈剂筛选

选择NA-SUL BSN(中性二壬基萘磺酸钡)和T701(重烷基苯磺酸钡)作为主添加剂,分别与其他类型的防锈剂进行复配正交试验,进而得到BSN体系和T701体系两组优化配方。羧酸类包括:十二烯基丁二酸(T746)、正油烯基肌氨酸(Sarkosyl O)、油酸;酯类防锈剂包括:山梨糖醇酐单油酸酯(Span80)、羊毛脂。

为了评价优化配方的性能,选择磺酸盐单剂(Control-A)与市售进口防锈复合剂(Control-B)作为对比样品。

1.3 防锈油配方的正交设计

防锈油配方正交设计过程:

(1)确定试验因素和水平数;

(2)选用合适的正交表;

(3)列出试验方案,通过盐雾试验得到每组配方的防锈性能评价结果;

(4)对正交试验设计结果进行直观分析;

(5)通过效应曲线图确定最优水平组合。

1.4 中性防锈油盐雾试验

采用盐雾试验箱(型号HYW-050/B,上海宏泽试验设备有限公司)评价防锈剂的防锈性能,条件为:温度35 ℃,pH值6.5~7.2,5%NaCl盐雾。

具体操作方法:将防锈油涂覆在打磨、清洗后的10#钢板上,并挂置在盐雾试验箱中,参照SH/T 0081-1991标准方法,观察10#钢板测试面的锈蚀情况,当锈蚀面积大于5%时,该时间即为盐雾试验时间。

2 结果与讨论

2.1 BSN体系高效防锈油配方

选择NA-SUL BSN作为BSN体系防锈油的主防锈剂,其他组分为T701、油酸、T746、Sarkosyl O、羊毛脂。通过对防锈剂成分的性能评价, 制定了正交试验因素位级表,包括6个因素、5个水平。根据正交试验规律,选用标准正交表L25(56)进行试验。对各配方的防锈油品进行盐雾性能的评价,每组试验三个平行试片,得到盐雾试验时间及正交设计试验结果如表1所示。

其中ki值表示每个因素在i水平上的平均盐雾试验时间,决定了水平中最佳因素的选取。试验结果的计算,以第一列为例,均值k的计算过程如下。

k1=(4+10+11+23+11)÷5=11.8

k2=(23+10+46+11+46)÷5=27.2

k3=(48+25+5+48+29)÷5=31

k4=(36+29+36+48+36)÷5=37

k5=(36+68+47+36+53)÷5=48

表1 BSN体系正交设计试验结果

表1(续)

第一列的极差计算:RK= 48-11.8=36.2,可以根据极差的大小,来判断各因素对盐雾性能的影响大小顺序。经过上述计算可得各因素影响主次顺序为:RA>RC>RD>RF>RB>RE,即NA-SUL BSN>油酸>T746>羊毛脂>T701>Sarkosyl O,说明不同组分对盐雾性能的影响大小是不同的。其中第22号试验的防锈效果最好,盐雾时间为68 h。

由表1中的k值可得到6因素5水平的效应曲线图,如图1所示,可得到以下结论。

①在试验范围内, 随着A含量的增加, 防锈时间显著升高;②B因素含量较低时对防锈时间影响不大,超过一定量后随着B含量的增加,防锈时间也在增长;③对于C因素,添加量的增加带来了负面影响,说明该体系不适合添加C因素;④随着D含量的增加, 防锈时间呈上升趋势;⑤随着E因素含量的增加,防锈时间先升高后降低;⑥随着F因素含量的增加,防锈时间逐渐增加,到达最优值后又降低;⑦BSN体系中具有最佳盐雾性能的最优组合(BSN-26)为A5B5C1D5E3F4。

图1 BSN体系效应曲线

由图1结果分析可知,A、B、D是该防锈油的主要防锈成分,A因素对防锈性的影响最大;B和D因素次之;C因素的加入没有起到增加防锈性的作用,因此不适合在该体系中添加;适量的E和F对防锈油的防锈性能有一定促进作用。

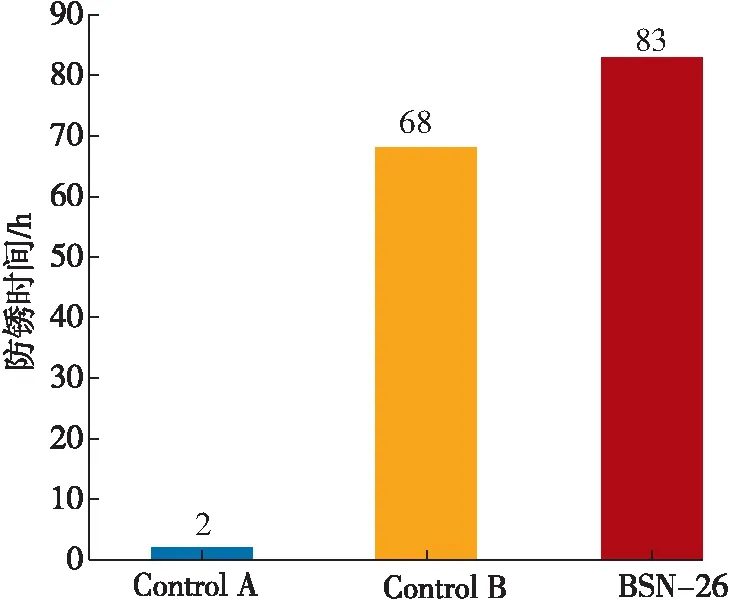

为了对比正交试验得到的最优配方BSN-26与磺酸盐单剂(NA-SUL BSN)和国外市场样品(NA-SUL CA-1259)的防锈性能,将磺酸盐单剂配制成5%浓度的参比防锈油Control A,将进口复合剂配制成5%浓度的参比防锈油Control B;分别进行盐雾试验,将得到的试验结果与优化配方BSN-26的盐雾结果对比,如图2所示。

图2 BSN体系优化配方防锈性能对比

由图2可以看出,优化配方BSN-26相比于磺酸盐单剂的盐雾性能有了大幅度的提升,同时优于进口样品的防锈性能。

2.2 T701体系高效防锈油配方

选择T701作为主防锈剂,其他组分为T746、Span 80、羊毛脂。通过对防锈剂成分的试验与分析,制定了正交试验因素位级表,包括4个因素、3个水平。根据正交试验规律,选用标准正交表L9(34)进行试验。同样采用试验部分1.4中所述的盐雾试验方法,以出现锈蚀面积大于5%时的试验时间,即盐雾试验时间,作为衡量试验的指标。对各配方的防锈油品进行盐雾性能的评价,每组试验三个平行试片,得到盐雾锈蚀时间及正交设计试验结果如表2所示。

表2 T701体系正交设计试验结果

试验结果的计算与2.1中所述例子相同,由表2中极差Rk可以判断各因素对结果的重要程度为RA=RC=RD>RB,即T701、Span 80和羊毛脂对防锈性的影响最大,T746对防锈性的影响最小。其中第7号试验的防锈效果最好(72 h),其相应的水平组合是目前的最佳水平搭配。

由表2中的k值可得到4因素3水平的效应曲线图,如图3所示。可得到结论:①在试验范围内,随着A(或C)含量的增加,防锈时间增加;②随着B含量的增加,防锈时间有所降低;③随着D含量的增加,防锈时间先升高后降低;④T701体系中具有最佳盐雾性能的最优组合(T701-10)为:A3B1C3D2。

图3 T701体系效应曲线

由试验结果可知,因素A、C、D是该防锈油配方体系的重要组分,其含量高低对防锈性能的影响较大;因素B为该防锈油体系中的辅助成分,添加少量的B对防锈油的防锈性能有一定促进作用。

同样,为了对比最优配方T701-10与磺酸盐单剂(T701)和国外市场样品(NA-SUL CA-1259)的防锈性能,将T701配制成5%浓度的参比防锈油Control C。对市场样品油(Control B)、单剂参比油(Control C)和优化配方T701-10分别进行盐雾试验,得到盐雾锈蚀时间结果如图4所示。

图4 T701体系优化配方防锈性能对比

由图4可以看出,优化配方T701-10相比于磺酸盐单剂的盐雾性能有了大幅度的提升,同时略优于国外市场样品的防锈性能。

3 结论

通过正交设计的方法,结合中性盐雾试验的方法来评价油品的防锈性能,得到了两组高效防锈油配方体系BSN-26和T701-10,性能均优于国外市场样品。

由结果可得结论如下:

(1)高效防锈油配方BSN-26的盐雾试验时间为83 h。不同组分对盐雾性能的影响大小不同,各因素对防锈性的影响大小关系为:NA-SUL BSN>油酸>T746>羊毛脂>T701>Sarkosyl O。在该防锈油体系中NA-SUL BSN、T701、T746是主要防锈成分,NA-SUL BSN对防锈性的影响最大;T701和T746次之;油酸的加入没有起到增加防锈性的作用,不适合在该体系中添加;少量的Sarkosyl O和羊毛脂对防锈油的防锈性能有一定促进作用。

(2)高效防锈油配方T701-10的盐雾试验时间为72 h。各因素对防锈性能的影响大小关系为:T701=Span 80=羊毛脂>T746。在该防锈油体系中T701、Span 80和羊毛脂是主要成分,其含量高低对防锈油的防锈性影响较大;T746对防锈性的影响最小,少量的T746对防锈油的防锈性能有一定促进作用。