热相分离技术资源化处理油基岩屑的工程应用

2022-01-08邓超陈潇刘春阳何茂金杨卓华刘研萍

*邓超 陈潇 刘春阳 何茂金 杨卓华 刘研萍

(1.四川华洁嘉业环保科技有限责任公司 四川 644000 2.中国石油化工股份有限公司大连石油化工研究院 辽宁 116050 3.杰瑞环保科技有限公司 山东 264600 4.北京化工大学环境科学与工程系 北京 100029)

1.引言

页岩气是当今一种备受关注的非常规天然气资源,在其开采过程中会加入油基钻井液等成分以便于开采。但是油基钻井液不可避免会和钻井过程中的碎石、岩屑等混合,产生的这种固体废物叫做“油基岩屑”[1]。根据《国家危险废物名录》(2021年版)中HW08,油基岩屑属于危险废物,其处理处置问题已经成为关系国家能源安全、行业发展、生态文明与人民健康的重要问题。目前,各地对油基岩屑的综合利用处于探索试用阶段,国家的技术标准、规范和相关政策还没有出台。而非常规油气资源开采快速发展,大大促进了油基岩屑的综合利用技术在西南地区迅速开展,其技术主要是利用回转窑集中焚烧、水泥窑协同处置、高温热解、热相分离和固化填埋技术等进行综合利用[2-7]。

本文针对四川处理油基岩屑的某项工程,分析了采用的技术原理、工艺流程以及运行效果。

2.热相分离技术处理油基岩屑工程概况

(1)工艺流程

①主要工艺流程

四川处理油基岩屑的某工程,处理能力为20万吨/年,采用热相分离技术。在350℃~400℃中温中隔腔加热使油水汽化,从油基岩屑中分离出油水,并在油水分离装置中再分别收集油和水,经此分离后剩余的固相物含油小于1%。该工艺回收的大部分高性能油可以直接外售给天然气、石油钻井平台,从而实现油基岩屑中可回收油相的回收利用。经回收后的剩余固相岩屑渣,其含油量一般小于1%。

工程的工艺流程如下:

A.含油废弃物依次经过远端进料设备、皮带输送机、刮板输送机、缓存料斗、皮带秤、进料气锁、水平螺旋进入热相分离设备。

B.含油废弃物中的水分和油分经加热蒸发形成高温混合气从热相分离设备中分离,并在冷凝设备中通过循环水喷淋冷凝,形成的油水混合液经过沉降分离设备实现油、水的初步分离。

C.沉降设备分离的水经换热设备进行冷却后进入冷凝设备循环使用,富余的废水经污水罐和气浮设备进一步净化后进入厂区水处理系统统一处理。

D.沉降设备分离的油经污油罐进一步沉降后回收储存。

E.未冷凝的不凝气进入废气处理设备进行进一步净化,回收的液相进入沉降分离设备,净化后的气相通往热相分离设备燃烧室内作为补充燃料;异常情况下,不凝气可通过紧急排放阀外排。

F.热相分离处理后的固相残渣通过出料气锁、出料刮板机进入冷渣机降温,冷却后经斗提机输送物料到渣仓暂存。

②主要设备

A.进料设备

a.皮带输送机:根据实际物料的需求量通过变频器调整皮带机速度达到输送量要求。

b.刮板输送机:进料刮板输送机是借助在封闭的壳体内运动着的刮板链条而使散体物料按预定轨迹输送的设备。

c.缓存料斗:对输送物料起到缓存作用。

d.皮带秤:皮带秤是对块状物料、颗粒状物料进行连续输送,并对物料输送量进行定量控制的专用设备。

e.进料气锁:由电机、减速机、链轮、壳体和转轴等组成。气锁可以有效的将窑体内部同外界隔绝,从而实现窑体内部氧含量的控制。

B.热相分离设备

热相分离设备是热相分离工艺的核心设备之一,在动力系统的驱动下,物料由水平螺旋系统进入倾斜的旋转窑筒,在无氧的情况下通过控制加热温度和加热时间对含油废弃物进行间接加热的热相分离处理,物料不断接受来自筒体底部传递的热量,挥发性的物质受热后形成气相并经提取管进入到下一环节进行处理,剩余的固相物质则由出料口排出到出料系统,从而实现物料热相分离过程。

C.冷凝设备

高温油水混合蒸汽进入塔内后,喷淋管汇系统对高温气体进行喷淋换热,冷凝后的油水混合液沉降缓存设备泵送至沉降分离设备内。

D.沉降分离设备

沉降分离设备采用新型三相分离浓密机进行油、水、泥的分离,沉降时间长,油水分离效果好,可实现连续排渣。回收的油、水从上部排出,沉降的污泥从下部排出。

E.换热设备

换热设备采用螺旋板式换热器,由两张钢板卷制而成,形成了两个均匀的螺旋通道,两种传热介质可进行全逆流流动,大大增强了换热效果。壳体上的接管采用切向结构,局部阻力小,由于螺旋通道的曲率是均匀的,液体在设备内流动没有大的转向,总体阻力小。

F.散热设备

散热设备采用闭式冷却塔,主要以水作为冷却介质,依靠风扇通风加速换热盘管表面水的蒸发,带走热量,达到为冷却液降温的目的。

G.气浮设备

该设备是利用气体在液体中溶解度随压力增高而增加的原理(温度等其余条件相同),将高压的气体与液体进行混合,提高气体溶解度,并通过溶气释放器将溶解了高压气体的液体进行均匀释放,释放后随着压力的降低,溶解在液体中的气体被释放出来,形成微小的气泡,利用微小气泡的浮力及吸附力,将介质中的污染物浮至水面,并进行收集分离,实现污水的净化。

H.气处理设备

气处理设备由气液分离系统、引风系统、电气系统、管汇系统及橇架结构等组成。气处理设备为热相分离工艺气相的终端处理系统。混合气通过引风机抽吸,经一级气液分离罐、二级气液分离罐、三级气液分离罐实现终端净化处理,去除气相中的细微颗粒及携带的液滴。气处理设备引风机采用一用一备,风机前端气液分离罐既能串联运行,又能并联运行。

I.出料刮板机

出料刮板输送机是借助于在封闭的壳体内运动着的刮板链条而使散体物料按预定目标输送的设备。

J.冷渣机

变频电机通过减速机驱动链轮,使筒体转动。高温物料通过进料装置快速进入旋转筒体内,随着筒体的转动,物料沿着螺旋叶片,连续滚动向前输送,并与旋转筒体内布置的冷却水管间接换热,实现物料冷却。冷渣机内物料连续输送,且料层均匀、松散,热交换效率高。

(2)处理过程中的废物管理

工程对于油基岩屑热相分离处理过程中产生的废水、废气、固体渣进行了处理。

①油基岩屑废水成份检测分析和研究

A.废水产生概况

处理油基岩屑废水主要分为两部分,最主要部分为热相分离生产线蒸发和喷淋冷却产生的含油废水,这部分废水产量约为油基岩屑处理量的20%(重量比),产生量为每天100t左右。另一部分为道路、车辆冲洗和初期雨水,这部分产量有一定波动,一般情况下为油基岩屑处理量的5%~10%(重量比),产生量为每天25~50t。

B.废水基本特性

热相分离生产线蒸发和喷淋冷却产生的废水含矿物油,具有COD浓度高、有油味等异味、可生化性差等特性,治理难度相对较大。水质的BOD/COD小于0.3,可生化差;氮/BOD为0.038,小于0.05,氮含量偏低;磷/氮为0.016,远低于0.2,磷含量很低。废水的主要检测指标见表1。

表1 热相分离生产线蒸发和喷淋冷却废水主要参数

②油基岩屑废气成分检测和分析研究

A.废气产生概况

处理油基岩屑过程所产废气按不同阶段可分为三种情况:一是库房存储过程、预处理拌料过程产生的废气;二是通过热相分离生产线加热后产生废气;三是废水处理过程产生的废气。对以上三种情况和所有产生的废气都进行了收集处理,其中热相分离生产线料仓废渣和污水处理产生的主要废气收集后回炉燃烧,其他所有废气都经收集后通过UV光解和活性炭组合处理。

两个油基岩屑库房排放VOCs气体约400g/h(通过处理有组织排放),三条生产线和拌料间排放VOCs气体约500g/h(通过处理有组织排放),有组织排放浓度一般在10mg/m3以下。生产线料仓和污水处理所产VOCs气体回炉燃烧,处理能力约1800g/h。

B.各废气基本特性

a.库房区域和拌料过程产生的废气为常温条件下自然挥发形成,有矿物油味道,味道不明显。

b.热相分离生产线加热后产生废气有味道,生产线车间内实际浓度一般在10mg/m3以下。

c.废水处理过程产生的废气味道明显,检测浓度比生产车间高一些。

对以上三种不同废气情况,制定了针对性的治理措施和办法,通过不断的改进完善,生产线出渣过程(特别是料仓)和污水处理过程的主要废气收集回到炉内燃烧,大幅度减少了有机气体向大气的排放量,特别是味道较大的废气大部分进行燃烧处理,VOCs气体总体回炉燃烧比例达到60%以上。

③油基岩屑处理废渣成份检测和分析研究

A.油基岩屑处理废渣产生概况

本工程处理的油基岩屑大部份来自川南页岩气开采,由于地质和页岩性质相近,其油基岩屑处理废渣成份性质基本无明显变化。通过鉴定其重金属等危险特性物质远低于危险物废标准,已无危险特性。

B.处理废渣基本特性

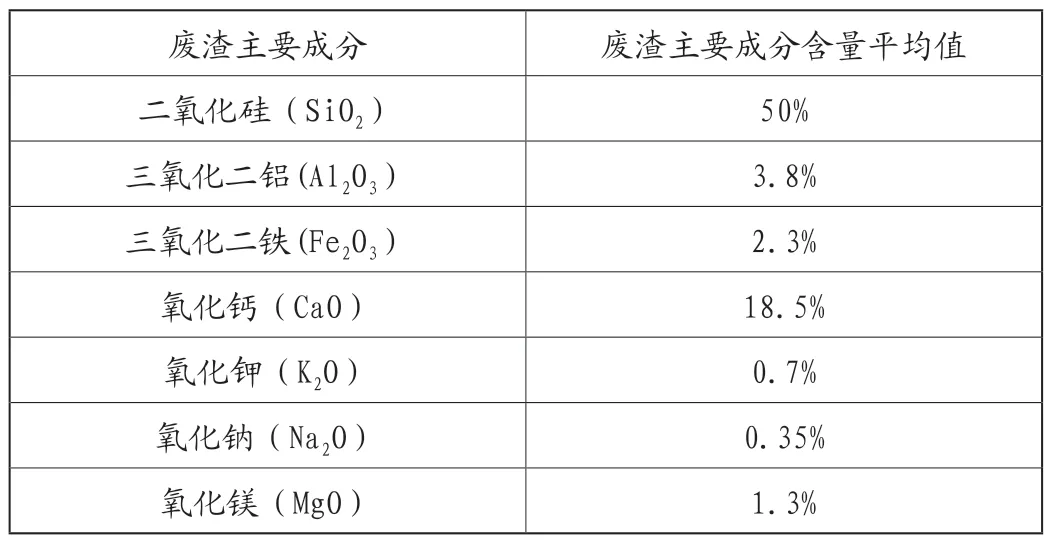

通过热相分离工艺产生的处理废渣有矿物油味,总石油烃(TPH)<0.45%;呈碱性,pH为10~12.4;含水量很低,一般小于1.5%;形态为细粉,300目以上达到35%。废渣的10项重金属检测中多数检测结果中,有4项以上未检出(含量低于检出下限值),其余各项都远低于危险废物鉴别标准。废渣主要成分分析见表2。

表2 废渣主要成分分析

3.油基岩屑资源化工程运营情况

截止到2021年6月30日,接收油基岩屑总量385088.77t,综合利用处理总量320020.69t,处理废渣产量总量296556.31t。生产线运行过程给料量为5t/h~10t/h,窑尾出料温度为280℃~380℃,冷渣机出口温度为80℃~95℃,料仓温度为80℃以下。油基岩屑处理废渣指标数中TPH值<0.45%,pH值为10~12.4。

4.经济分析

四川省每度电约0.5元,每吨水约1元,每立方天然气约1.53元。根据计算,处理385088.77t油基岩屑大约需要4513.24万元。油基岩屑经处理后产生的回收油、固相残渣等可产生一定的经济效益。余明炎[8]也分析得出萃取技术和热脱附技术的回收价值高于回转窑技术。经处理后的产物可以进行利用。

热相分离技术较好地实现了油基岩屑的资源化和减量化,具有显著的经济、社会和环境效益,对技术发展和社会发展具有较大的辐射影响。

5.结论

(1)本文分析了采用热相分离技术处理油基岩屑的工程应用,在350℃~400℃中温中隔腔加热使油水汽化,从油基岩屑中分离出油水,并在油水分离装置中再分别收集油和水,经此分离后剩余的固相物含油小于1%,鉴定不含有毒有害成分有效实现了油基岩屑的减量化和资源化。

(2)对热相分离技术的工艺流程、设备和操作参数进行了总结。含油废弃物依次经过前处理后进入热相分离设备,水分和油分经加热蒸发形成高温混合气从中分离,并在冷凝设备中冷凝,形成的油水混合液经过沉降分离设备实现油、水的初步分离。沉降设备分离的水经换热设备进行冷却后,进入冷凝设备循环使用,富余的废水经污水罐和气浮设备进一步净化后进入厂区水处理系统统一处理。沉降设备分离的油经污油罐进一步沉降后回收储存。未冷凝的不凝气进入气处理设备进行进一步净化,回收的液相进入沉降分离设备,净化后的气相通往热相分离设备燃烧室内作为补充燃料。热相分离处理后的固相残渣通过出料刮板机等进入冷渣机降温,冷却后经斗提机输送物料到渣仓暂存。

(3)热相分离技术较好地实现了油基岩屑的资源化和减量化,具有显著的经济、社会和环境效益。