ZF12B 烟支储存输送系统水平输送装置的设计

2022-01-08吴小超鄢红章兰志超孙昊宁

陈 超,吴小超,鄢红章,兰志超,孙昊宁

1.湖北中烟工业有限责任公司襄阳卷烟厂,湖北省襄阳市樊城区大庆西路55 号 441000

2.湖北中烟工业有限责任公司生产制造中心,武汉市东西湖区海口二路2 号 430040

3.武汉纳莫电子控制技术有限责任公司,武汉市东湖高新区光谷大道62 号 430074

ZF12B 烟支储存输送系统是位于卷接机组与包装机组之间的连接输送设备,主要完成烟支自动输送、存储和缓冲调节等任务,实现卷接包生产线的高速自动化[1]。ZF12B 一般先将烟支提升到一定高度,再将烟支输送到位于包装机组烟库上方的落料头内,然后烟支垂直下落到包装机组烟库中用于包装生产。由于ZF12B 的转角提升和落料头结构对烟支流产生较大挤压力,导致生产过程中存在烟支下坠、烟支歪斜、皱纹烟支等问题,增加了烟支空头率和不合格品剔除率。针对此,卢新润[2]设计了一种烟支输送通道中烟支歪斜检测装置,减少了因烟支歪斜导致的包装机组故障停机次数。此外,针对大流量输送装置近年来也有较多研究和改进,主要包括在转角提升处采用摆臂式柔性输送装置[3]、减小导向座摩擦力[4]、采用半月牙形输送链板[5]等方法改进垂直提升结构;采用斜提升代替垂直提升[6];在包装机组烟库中对分离器[7]、下烟通道[8-9]、搅动块[10]等装置进行优化设计。汤达伟等[11]采用离散元仿真软件EDEM 对包装机组烟库中烟支流动规律进行仿真分析,为优化设计烟库提供了参考。因烟支提升结构存在自身局限性,上述改进或设计未能从根本上解决大流量输送装置生产效率低和材料损耗大等问题。为此,设计了一种新型烟支水平输送装置,采用水平输送方式取代ZF12B 的转角提升方式,以期提高卷烟包装质量和生产效率。

1 问题分析

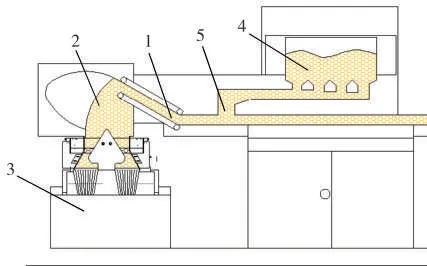

在原ZF12B 烟支储存输送系统中,烟支堆叠后进入装盘及输送通道。标准卷烟的堆叠层数为7~8 层,堆叠厚度约为60 mm;中细支卷烟的堆叠层数为8~9 层,堆叠厚度约为50 mm。而在转角提升和包装机组烟库上方落料头处,通道内烟支堆叠厚度通常大于500 mm,此时通道及落料头中的下层单支卷烟会受到自身重力、相邻烟支的法向压力和切向摩擦力的共同作用,其中法向压力为所有烟支重力分量的叠加,见图1。因此,烟支堆叠厚度越厚,下层单支烟支所受压力越大,烟支越容易产生皱纹和倾斜等现象。

图1 烟支受力示意图Fig.1 Stress analysis of cigarette

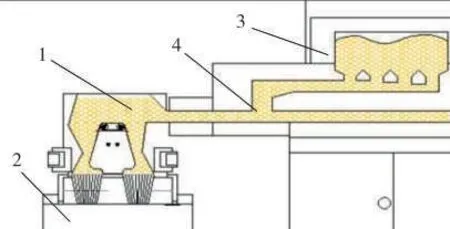

由图2 可见,转角提升和落料头结构不合理也会对烟支输送质量产生较大影响。主要原因在于:①烟支在转角处的转角半径不同,使得烟支间存在相互搓动和挤压,同时因转角处输入流量存在波动,烟支在提升过程中会下坠以弥补输入流量不足,由此烟支在输送链板或输送带上产生搓动,进而产生皱纹烟支甚至烟支歪斜;②在落料头处设有一个弧形压板,通过弧形压板对落料头中烟支施加了较大压力,用于压紧烟支避免烟支散乱,但该压力也容易使烟支产生挤压变形。

图2 改进前ZF12B 烟支储存输送系统结构示意图Fig.2 Structure of ZF12B cigarette reservoir and transfer system before modification

2 系统设计

2.1 系统结构

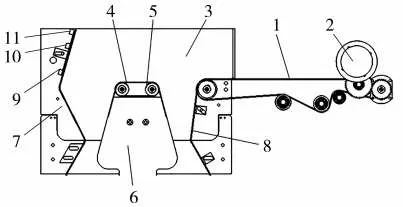

根据ZF12B 烟支储存输送系统和包装机组的结构布局,设计了一种新型烟支水平输送装置,以替代ZF12B 从汇流口到包装机组的连接部分。该装置主要由水平输送带、中间皮带、烟库、导流块、左右导流板、料位传感器等部分组成,见图3。在生产中,采用水平输送带1 将烟支从汇流口水平输送到包装机组下烟通道上方,水平输送带由电机2 驱动。在包装机组下烟通道上方设置了烟库3 用于接收储存烟支,并向下输送烟支到包装机组。烟库中部有一条中间皮带4 辅助将烟支从烟库右边输送到左边,中间皮带由电机5 驱动。烟库中部设有导流块6,两边设有左导流板7 和右导流板8,用于将烟支顺利导入包装机组下烟通道;左边导流板上设有3 个料位传感器9、10、11 用于检测烟库料位,分别对应低位、正常、高位3 个料位高度。

图3 烟支水平输送装置结构示意图Fig.3 Structure of horizontal conveying device of cigarettes

如图4 所示,采用新型烟支水平输送装置后,取消了烟支提升过程,避免了烟支在此过程中产出下坠、搓动和挤压现象。此外,改进后在包装机组上方增设了一个开放式烟库,用于消除落料头中弧形压板对烟支产生的压力。当烟库料位为空时,包装机组不允许启动,水平输送带以设定速度向烟库中填充烟支,直至烟库达到正常料位。此时包装机组启动,水平输送带的输入流量与包装机组实际生产速度相匹配,并可根据烟库料位对输入流量进行调节。输入烟库中的烟支一部分下落到烟库右边,另一部分通过中间皮带输送至烟库左边,通过中间皮带控制流量分配,使烟库中烟支流的上平面保持平整。

图4 改进后ZF12B 烟支储存输送系统结构示意图Fig.4 Structure of ZF12B cigarette reservoir and transfer system after modification

2.2 料位监测

通过设置在左导流板上的3 个料位传感器来监测烟库料位。由图3 可见,低位传感器露出时表示烟库空闲,此时包装机组不允许启动;高位传感器被遮挡时表示烟库充满,此时输送带停止输送;中间传感器作为烟库理想料位用于控制烟支输入流量,被遮挡时减少输入量,露出时增加输入量。图5 中,料位高度H 表示中间皮带上烟支流的厚度,3 个料位传感器的安装位置分别对应的料位高度H 为25、85 和110 mm。生产中通过分析3 个料位传感器状态以及计算流量速度积分,可以确定实际料位高度。

图5 烟库料位示意图Fig.5 Schematic diagram of cigarette flow level in cigarette hopper

2.3 流量分配

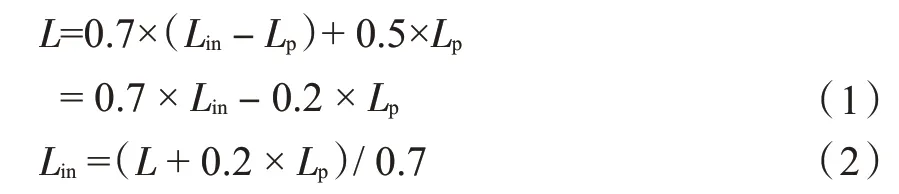

如图6 所示,输入烟库中的烟支流量分为两部分,一部分用于包装机组生产消耗,从烟库两边直接导入包装机组,消耗流量由包装机组生产速度确定,左右两边按比例1∶1 分配;另一部分用于烟库存储,由水平输送带输入流量与包装机组消耗流量的差值确定,这部分流量以中间皮带最右端为分界线进行划分,左右两边宽度比例约为7∶3,即流量分配比例为7∶3。因此,中间皮带输送流量L 与水平输送带输入流量Lin满足以下关系:

图6 烟支流量分配示意图Fig.6 Schematic diagram of distribution of cigarette flow

式中:Lp为包装机组生产速度,支/min;L 为中间皮带输送流量,支/min;Lin为水平输送带输入流量,支/min。

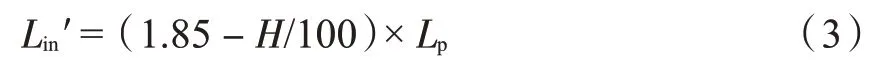

生产中通常会根据烟库料位和包装机组生产速度设置输入流量基本值′,即输入流量的最小需求量。包装机组停止运行时若烟库未达到中间传感器对应的正常料位,则设定为3 000支/min。取料位调节系数为1.85,在不同烟库料位和包装机组生产速度下设定:

式中:H 为烟库料位高度,mm;Lp为包装机组生产速度,支/min。

2.4 运动分析

由于烟支流由独立的烟支组成,其物理性质介于固体与液体之间,具有流动性,且能承受较大的压力和剪力,因此可以通过定性分析列出其运动计算公式,再采用实验方法确定参数。通常情况下,烟库中烟支越多烟支承受的压力越大,而包装机组生产时烟支向下流动,流动速度越快烟支压力越小。通过实验可知,相同受力条件下,中间皮带速度越快,烟支水平位移越大;在相同中间皮带速度下,烟支压力越大,水平位移越小。设置不同的中间皮带速度V01、V02、V03,使其满足V01>V02>V03,观察烟库中烟支流形态,见图7。根据图7,可以认为中间皮带存在最小初速度V0min,当中间皮带速度接近最小初速度V0min时烟支流上平面基本平整;随着中间皮带速度增大,超过最小初速度V0min时,烟支流上平面的平整度变化较小;随着中间皮带速度减小,小于最小初速度V0min时,烟支流上平面的平整度变化较大。可见,最小初速度V0min主要取决于烟支流内部压力。根据实验结果,取中间皮带速度为300 mm/min,料位调节系数为0.017,包装机组速度调节系数为0.012,利用烟库料位高度H 和包装机组速度Lp可确定V0min:

图7 不同中间皮带速度下烟支流形态示意图Fig.7 Schematic diagram of cigarette flow forms at different initial velocities

式中:H 为烟库料位高度,mm;Lp为包装机组生产速度,支/min。

2.5 电机控制算法

生产中通常根据不同的应用场景控制水平输送带电机转速V1和中间皮带电机转速V2。在包装机组停止且烟库料位高于中间料位传感器或高料位传感器时不输送烟支,此时V1=V2=0。在系统需要输送烟支时,应同时满足流量最低和速度最低要求。由式(4)可得到中间皮带最小初速度V0min,故对应的中间皮带输送流量最小值Lmin为:

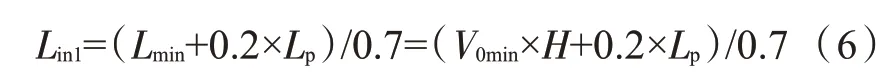

根据式(2)可得到中间皮带最小初速度V0min对应的水平输送带输入流量Lin1:

取Lin1和′两者中的最大值作为最终输入流量设定值L1:

由于水平输送带上的烟支厚度固定为80 mm,故控制程序中设定水平输送带电机转速V1:

根据式(1)可得到最终中间皮带输送流量设定值L2:

故控制程序中设定中间皮带电机转速V2:

式中:Lmin为中间皮带输送流量最小值,支/min;V0min为中间皮带最小初速度,mm/min;H 为烟库料位高度,mm;Lin1为最小初速度下水平输送带输入流量,支/min;Lp为包装机组生产速度,支/min;Lin′为输入流量基本值,支/min;L1为最终输入流量设定值,支/min;L2为最终中间皮带输送流量设定值,支/min;V1为水平输送带电机转速,r/min;V2为中间皮带电机转速,r/min。

3 应用效果

3.1 实验设计

材料:“黄鹤楼(硬蓝)”牌中支烟,长度90 mm;“黄鹤楼(天下名楼)”牌细支烟,长度84 mm(均由湖北中烟工业有限责任公司襄阳卷烟厂生产)。

设备:ZF12B 烟支储存输送系统2 组(许昌烟草机械设备有限责任公司);ZB45 型包装机组(上海烟草机械设备有限责任公司)。

方法:两组ZF12B 分别对应生产90 mm 长中支烟和84 mm 长细支烟,对改进前后设备进行测试。每天测试1 个班次,连续测试3 d,记录烟支歪斜次数和包装机组因烟库故障停机次数,并每隔1 h 在烟库中取样1 000 支烟进行抽检,统计皱纹烟支数量,测试数据取平均值。

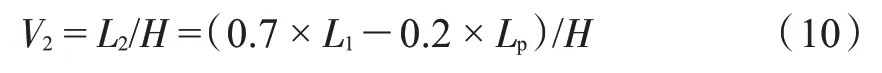

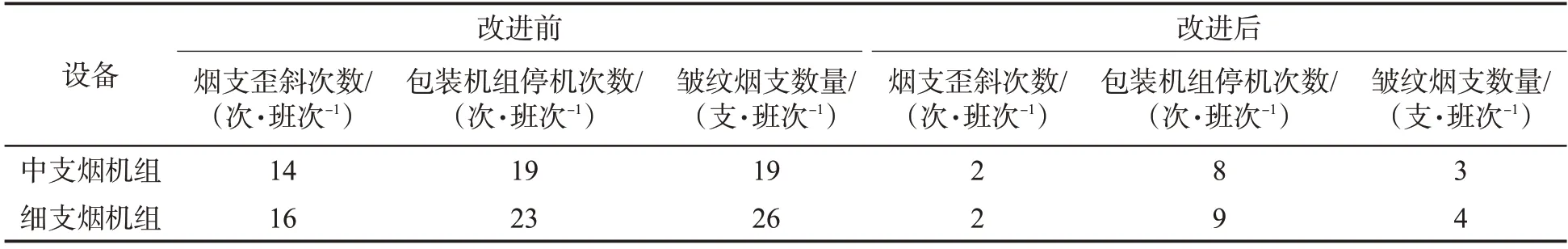

3.2 数据分析

由表1 可见,ZF12B 改进后中支烟机组的烟支歪斜次数和皱纹烟支数量每班次分别减少12 次和16 支,降幅分别为86%和84%;包装机组因烟库故障停机次数减少11 次/班次,降幅为58%。细支烟机组的烟支歪斜次数和皱纹烟支数量每班次分别减少14 次和22 支,降幅分别为88%和85%,包装机组停机次数减少14 次/班次,降幅为61%。可见,ZF12B 改进后有效改善了卷烟产品品质,提高了设备运行效率。

表1 ZF12B 烟支储存输送系统改进前后测试数据Tab.1 Test data of ZF12B cigarette reservoir and transfer system before and after modification

4 结论

设计了一种新型烟支水平输送装置,利用水平输送方式替换了ZF12B 烟支储存输送系统的转角提升方式,并在包装机组上方增设一个开放式烟库取代原落料头结构,用于减少烟支流内部压力,进而有效解决了生产中产生皱纹烟支、烟支歪斜等问题。以襄阳卷烟厂使用的两组ZF12B 设备为对象,对90 mm 长中支烟和84 mm 长细支烟分别进行测试,结果表明:改进后烟支歪斜次数和皱纹烟支数量的平均降幅分别达到86.7%和84.5%,包装机组故障停机次数的平均降幅达到59.5%,有效提高了ZF12B 设备的运行效率和生产质量。