带式输送机回程空段双向清扫器研究与设计

2022-01-08赵振鹿杨彦宁曲学华白志强曳前进亢瑞新孙瑞滨万书亭

赵振鹿,兰 宇,杨彦宁,曲学华,白志强,曳前进,亢瑞新,孙瑞滨,万书亭

(1. 内蒙古大唐国际托克托发电有限责任公司,内蒙古 托克托 010200;(2. 河北省电力机械装备健康维护与失效预防重点实验室(华北电力大学),河北 保定 071003)

0 引言

带式输送机由于其运量大、运行距离长、效率高,被广泛应用于燃煤电厂煤料输送工作中,其运行的稳定性和可靠性也直接影响电厂发电机组的煤料供应。

由于输送煤料潮湿以及输送机长时间运行,胶带工作表面粘附的物料以及其他杂物在卸料后仍随着回程胶带继续移动,进而散落在输煤线路全线。这会造成皮带巷形象较差,卫生清理工作量大。若不能及时清理,甚至会造成皮带打滑事故发生,严重影响电厂运行稳定性[1]。因此,相关科研人员发了多种带式输送机胶带清扫器。文献[2]研究了3种新型清扫器,分别是弹簧式清扫器、重锤式清扫器和旋转式清扫器。这几种新型清扫器具备自调节装置,其调节范围大、稳定性好,能保证刮刀与胶带面接触更加均匀,提高了清扫效率,同时维护量降低,有效地减少了胶带机走廊煤尘。文献[3]设计的清扫器装置,其应用电液比例控制的液压系统,实现恒定压紧力的施加,并能方便地调节压紧力。文献[4]在现有接触式刮板清扫器的基础上,对清扫器结构进行优化改造,实现了刮板受力均匀的目的。文献[5]设计了一种双一字形输送带非工作面清扫器,可以有效将物料清扫到输送机一侧。上述文献的研究针对输煤胶带的单向清扫,无法实现双向清扫。文献[6]将振打托辊与滚刷清扫器结合,可以有效清理输煤胶带晶裂缝隙中的物料。文献[7]设计了一种应用于带式输送机头部的双向清扫器,采用特殊结构刀头、锁紧套以及补偿和退让装置实现胶带机头部的双向清扫。

上述清扫器清扫思路均是通过与胶带表面接触并施加一定压力,从而将胶带上粘附煤泥等物料刮除,进而实现清扫。文献[8-12]设计了一种非接触式风动力输送带清扫器。不同于传统清扫器,该新型清扫器利用高压空气,无需摩擦接触即可实现清扫功能,无需使用传统清扫器复杂机械结构,其结构简单、易实现自动化工作。这类清扫器的缺点是需要源源不断地提供高压气体,且清扫效果和气体压强直接相关,故在长时间工作状态下,其耗能严重,只能作为清扫任务较重时的补充清扫方式。

某北方电厂随着配煤掺烧工作的持续开展,所用劣质煤比例逐年增长,输煤过程中胶带清扫成为一个难题。由于所用煤料中常含有较多的水分,当卸料后,大量的煤料粘结在输送胶带上,继续随着回程胶带移动。由于冬季较低气温,附着在胶带上的水分很快凝结成冰霜,其与胶带接触而不断冻黏在张紧辊筒以及托辊上形成冰棱,增大了辊筒表面上的局部直径,从而引发胶带跑偏以及打滑情况的发生。由于结冰较厚,利用非接触式风动力输送带清扫器无法实现清扫目的。

1 清扫器问题分析

目前,已经研发的清扫器按照其安装的位置,主要可以分为安装在输送机尾部的头部清扫器和回程段改向滚筒附近的空段清扫器[13-16]。

1.1 头部清扫器

头部清扫器安装在输送机尾部的卸料滚筒处,用于清除卸料后仍然粘在输送胶带上的煤料。为了保证清扫效果,一般会在第一道清扫器邻近位置设置第二道清扫器。目前主要应用的头部清扫器有合金橡胶清扫器、聚氨酯清扫器[17]。

(1)合金橡胶清扫器利用橡胶块充当弹性元件,使固定于橡胶缓冲块上的合金刮板对煤料的刮除具有一定的缓冲能力,可以很好地避免煤料冲击对其结构的破坏。刮板头部安装的刀头为合金材料,具有很好的表面硬度、耐磨性以及较长的使用寿命。缺点是橡胶块弹性较弱,导致清扫器的缓冲能力不足;同时,分段式的刮板使清扫时存在缝隙,导致物料不能被清扫干净。

(2)聚氨酯清扫器的清扫方式与合金橡胶清扫器相同,但是聚氨酯材料的耐磨性不如合金材料,同时也存在分段式刮板漏扫的问题。

由于卸料滚筒部位要安装卸料漏斗,安装空间受限,所以上述两种头部清扫器均不适合用于双向胶带清扫设计。

1.2 空段清扫器

空段清扫器安装于回程段改向滚筒附近,由于安装部位相比头部清扫器有更多的空间,所以其设计的种类更多。目前广泛应用的有辊刷式清扫器和犁式清扫器。

(1)与刮板式清扫器不同,辊刷式清扫器辊刷与胶带工作表面为软接触,可以减少清扫器对胶带的损伤,增加胶带的寿命。同时,辊刷通过电机带动,或者由摩擦辊子通过带传动,使辊刷与胶带相向运动,从而提高清扫效率。但是,当辊刷清扫器处理湿度大、粘性强的煤料时,其自洁能力差,煤泥粘附在刷毛上难以清洁,对清扫器的使用效果有很大的影响;辊刷式清扫器对水分的清除效果不及刮板式清扫器,同时自身磨损也较快,使用寿命不高。

(2)犁式清扫器使用螺栓或者弹簧对刮板进行压紧,使其紧贴于胶带表面,故对物料及水分的刮除效果较好。由于胶带长期工作后会出现片段不平整或者破损,其凸出的部分会顶起刮板,造成漏扫现象。如果此时选择加大压紧力,虽清扫效果会有一定程度提升,但是缓冲能力有所下降,进而加重胶带磨损,造成胶带撕裂,寿命明显降低。

2 回程空段双向清扫器设计思路

2.1 设计目标

本文回程空段双向清扫器的设计目标。

(1)可以进行双向清扫。清扫器针对胶带的正向、反向运行设置两个工作位置,而且非工作部分要与胶带分离,减少寿命损耗。

(2)能有效刮除水分,防止张紧辊筒粘冰形成冰棱,导致胶带撕裂或者跑偏。

(3)对于胶带表面不平整的情况,也要有较好的清扫效果,降低漏扫率。

(4)须考虑安装与检修维护的便捷性。

2.2 清扫器安装环境

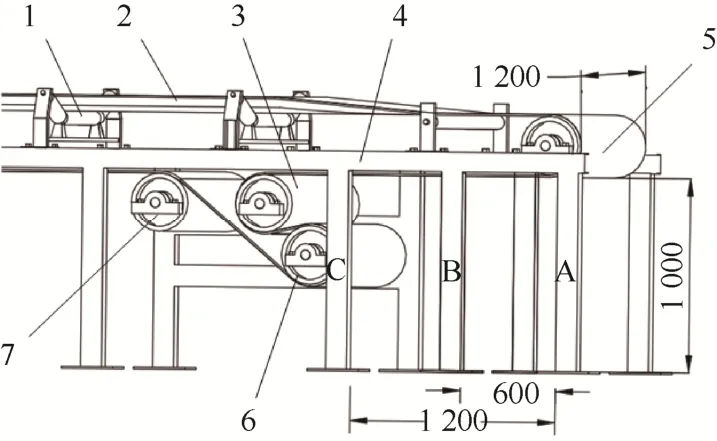

图1为某输煤车间所用输煤机尾部图。

图1 输煤机尾部三维图Fig. 1 3D drawing of the coal conveyor tail

输煤胶带工作段由三节托辊1托起形成圆弧形,在输煤机尾部附近经过平托辊过渡为平面,再由第一改向辊筒5改向后进入回程段,先后经过张紧辊筒3、第二改向辊筒6、第三改向辊筒7。

考虑对回程段胶带进行清扫,在第一改向辊筒5与第二改向辊筒6之间分别有立柱A、B、C,设置清扫器安装位置在立柱B合理。后续的设计及安装都根据输送胶带的基本参数进行。对于本清扫器设计,要考虑回程胶带宽度、回程胶带下表面距离地面高度以及立柱横向距离。经过测量,回程胶带宽度为1 200 mm;回程胶带下表面距离地面高度为1 000 mm;立柱A、C之间距离1 200 mm,A、B之间距离600 mm。

2.3 清扫器设计思路

设计优良的清扫器应该具有清扫效果好、使用寿命高、适用范围广等优点,同时其设计力求结构简单可靠、方便安装、制造成本低。

(1)为了达到刮除水分的目的,清扫器类型选取刮板式。

(2)为了解决胶带不平整导致刮扫不干净的问题,刮板采用分体式设计,以更好地贴合胶带表面。为避免以往分体式刮刀各单元刮刀之间漏扫现象发生,刮板的布置方式采取分段式互错排列,相邻刮刀的清扫区域要有重叠。

(3)选取扭簧为清扫器缓冲力施力部件,通过选用合适型号的扭簧来调节缓冲力的大小。相对橡胶缓冲,这种设计方案有更广泛的适用性和可调性。

(4)为使清扫器具有双向清扫功能,设置了正反向清扫部分;同时为了实现正向清扫部分工作时,逆向清扫部分退出工作位置的功能,清扫器应具有升降装置。

3 总体设计方案

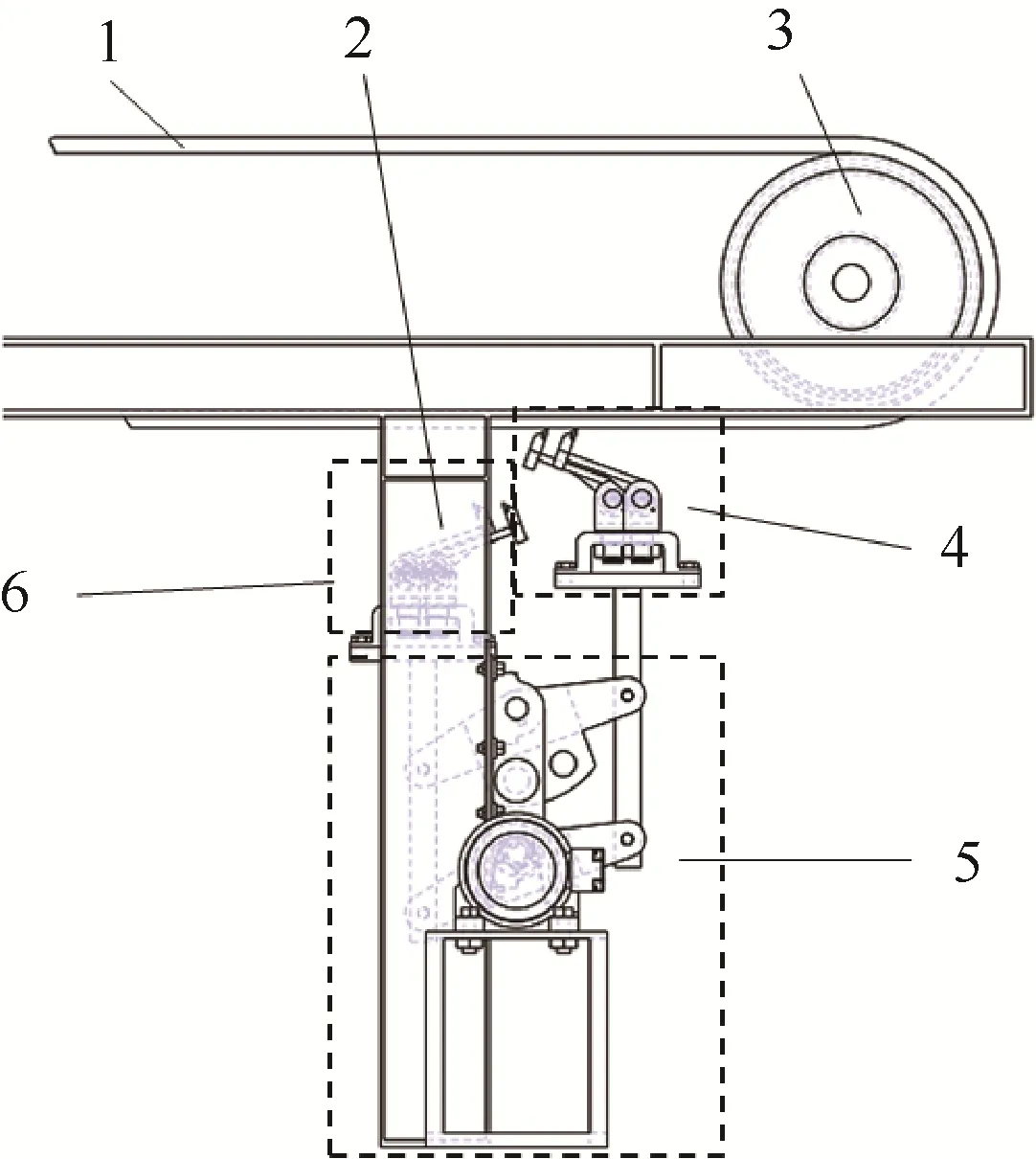

本带式输送机回程空段双向清扫器总体结构如图2所示。清扫器主要由清扫器刮扫部分和双向转换部分组成。

图2 双向清扫器侧视图Fig. 2 Side view of bi-direction sweeper

清扫器刮扫部分分为正向刮扫单元和反向刮扫单元,分别用于清扫在正向运行和反向运行状态下的回程胶带。每一道刮扫单元均由多个刮刀组件上的刮刀片拼接成清扫面。清扫器双向转换部分由四连杆机构实现,通过设定驱动电机转动合适的角度,可以保证清扫器刮扫单元移动到目标位置,从而实现正反向清扫状态的转换。

3.1 清扫器刮扫部分设计

清扫器刮扫部分是清扫器实现清扫功能的主要工作部位,是清扫器设计最重要的部分。

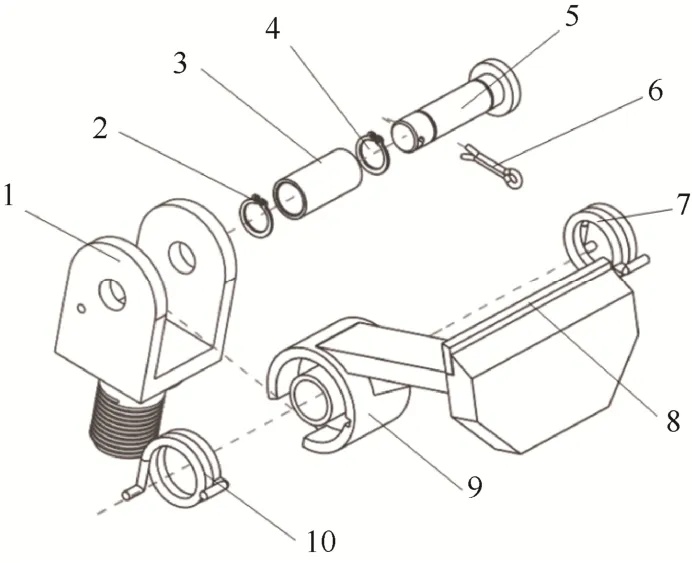

(1)刮刀组件设计

清扫器刮刀采用分体式刮刀,以便刮扫部分的安装调试与检修,如图3所示。

图3 刮刀组件分解示意图Fig. 3 Exploded view of the scraper assembly

刮刀体9通过销轴5与刮刀座1共轴连接,并通过左定位挡圈2和右定位挡圈4对刮刀体9进行轴向的定位。由于刮刀体9在工作状态下受到胶带以及物料的冲击会产生频繁的转动,为了提高刮刀体9的使用寿命,在刮刀体9和销轴5之间设置衬套3。衬套3与刮刀体9的孔过盈配合,与销轴5间隙配合。销轴5尾端设置小孔用于安装插销 6以及销轴 5的轴向固定。右旋扭簧7与左旋扭簧10分别嵌套在刮刀体9两侧的空腔内,扭簧一端折弯段卡在刮刀座 1的小孔内,另一端折弯段卡在刮刀体 9空腔内的方形槽中,实现刮刀体的定位以及受冲击状态下的缓冲。刮刀片则通过焊接方式固定在刮刀体头部的方槽内。

运行时,冻粘在胶带表面的煤料会对刮刀施加一定的冲击载荷,所以选择的刀片材料要具备一定的韧性,同时还具有较好的耐磨性,以延长刮刀的使用寿命。故刀片整体采用 40CrNiMo材料,经过调制和表面淬火处理,使其表面硬度达56~60 HRC,抗拉强度σb和屈服强度σs分别达1 000 MPa和850 MPa以上,冲击载荷Aku(J)≥78[13]。为降低清扫器生产成本,刮刀体与刮刀座采用Q345B材料,表面均做防锈处理;扭簧材料选择65Mn。

(2)清扫器刮扫部分整体装配

将多个刮刀通过一定方式排列,构成完整的刮扫面。输送机的输煤胶带宽度为1 200 mm。为避免胶带两侧有漏扫现象发生,在胶带两侧各增加5 mm的刮扫面余量,即设计刮扫面的宽度为1 210 mm。

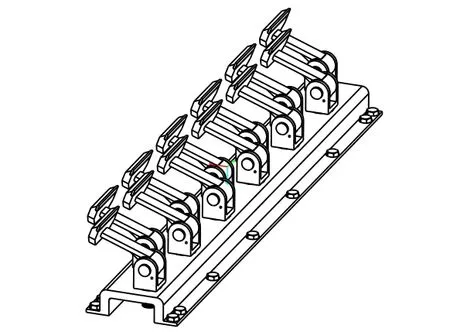

如图4所示,多个刮刀单元在刮刀安装板上错落排布,形成一个垂直于输送胶带运行方向的完整刮扫面。相邻刮刀的横向装配尺寸小于刮刀片宽度,以降低清扫器的物料漏扫率。

图4 刮扫部分整体装配Fig. 4 Overall assembly of scraping part

根据以上设计,刮扫部分整体装配尺寸如图5所示。相邻两个刮刀组件在胶带运行方向安装尺寸相隔40 mm,在垂直于胶带运行方向安装尺寸相隔100 mm,单个刮刀片宽度110 mm,清扫器单个工位的刮扫部分需要12个刮刀组件。

图5 刮扫部分装配尺寸示意图Fig. 5 Assembly dimension of the scraper unit

3.2 清扫器双向转换部分设计

考虑到输送机回程胶带下表面与地面之间距离仅有1 000 mm,需要设计一种转换方便、所需空间小的升降机构。本文采用四连杆机构可以简单方便地实现刮刀升降功能。

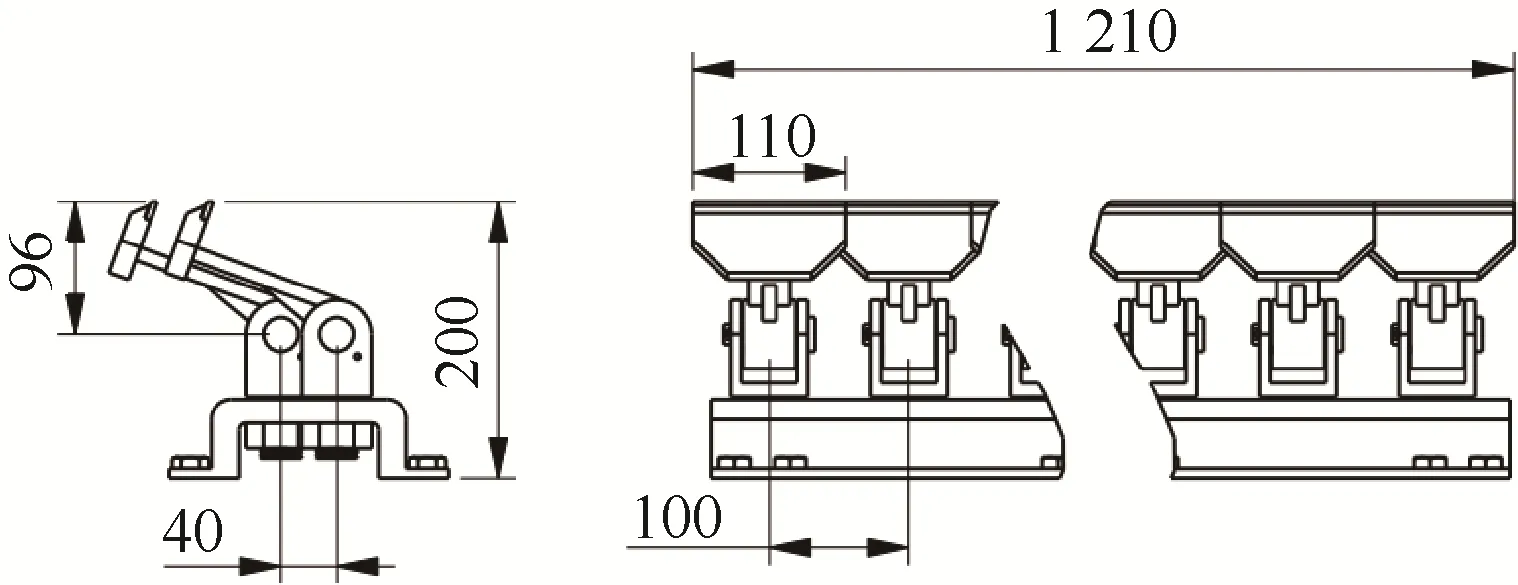

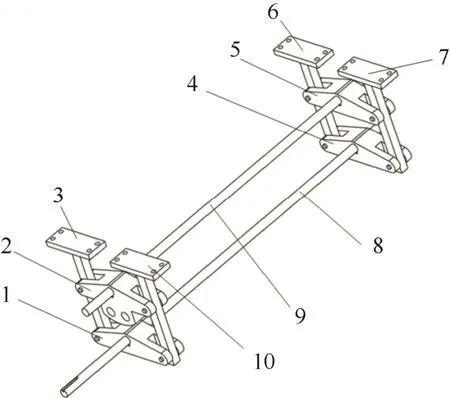

如图6所示,清扫器双向转换部分主要组成部件为连杆、轴和摇块。由于结构对称,只对单侧结构做出描述。第一连杆3与第二连杆6为一组同步连杆,其上部为法兰连接面,分别与刮刀安装板的两侧通过螺栓固定连接;第一摇块1与第二摇块2同侧摇臂分别与第一连杆3通过铰轴连接,第三摇块4与第四摇块5以同样方式与第二连杆6连接;驱动轴8与第一摇块1和第三摇块 4共轴连接,并通过平键传递动力;连接轴 9以同样方式与第二摇块2与第四摇块5连接,以加强结构稳定性,减少由于驱动位置不对称导致的两侧扭转变形。

图6 四连杆升降机构Fig. 6 Four link lifting mechanism

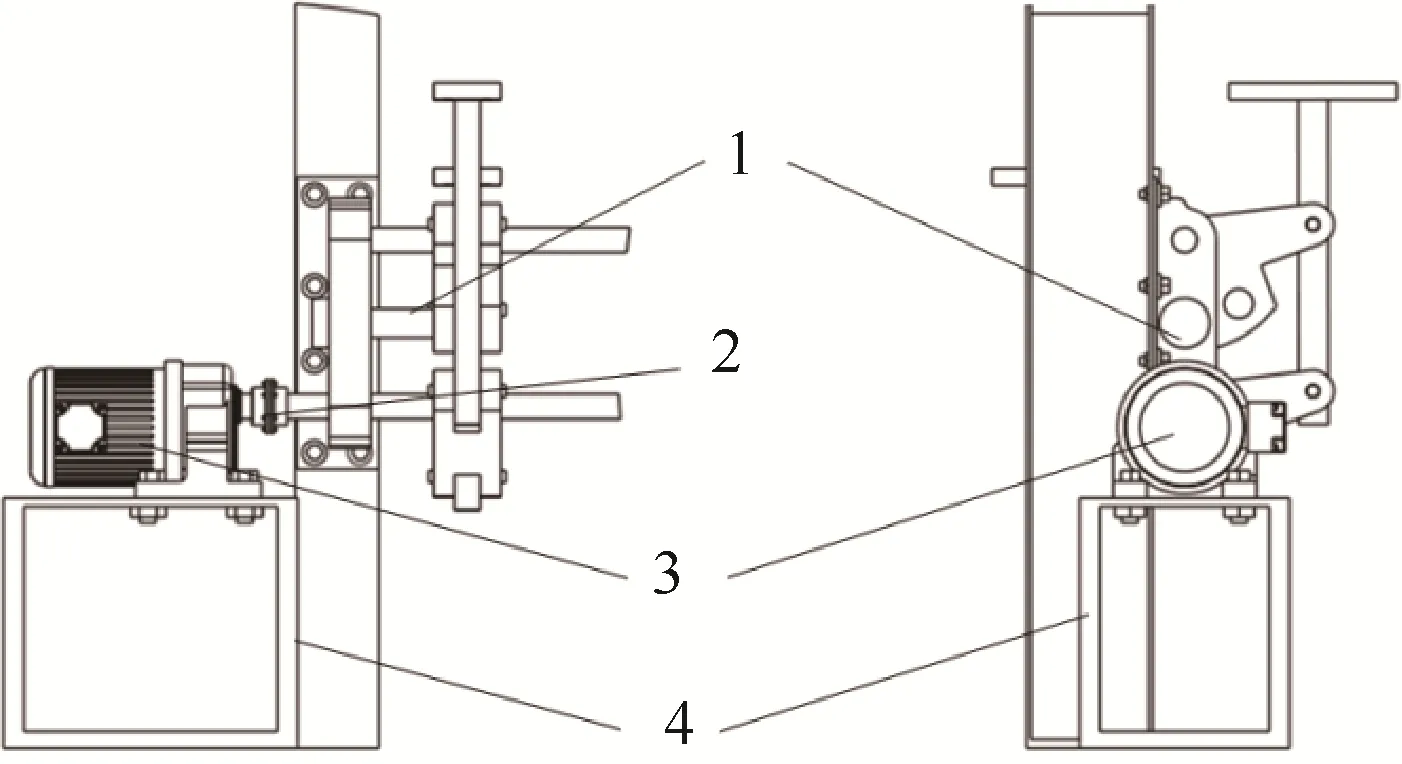

为保证清扫器双向装换的稳定性和安全性,转换装置要保持低速转换。考虑该因素,驱动装置采用卧式齿轮减速电机,如图7所示,驱动减速电机3安装在电机安装架4上,通过螺栓固定;驱动轴一侧通过联轴器2与驱动减速电机3的输出轴连接,实现动力传递。为实现转动角度的精准,驱动减速电机配置驱动器与控制器,使清扫器可以进入预定工作位置。在实际运行时,转换装置使用频率较低,清扫器长时间固定在一个工作位置,所以需设计定位装置。在图6中第二摇块下部添加定位孔。当清扫器进入某一工作位置后,可用定位销7通过安装架插入定位孔对其进行定位固定。

图7 驱动与定位方式示意图Fig. 7 Schematic diagram of driving andpositioning mode

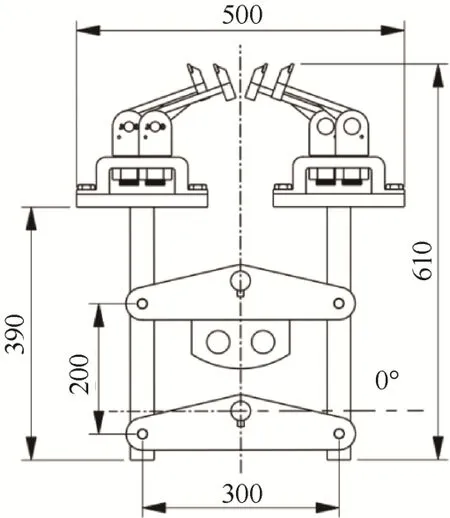

如图8所示,根据安装空间限制,设计双向转换部分基本尺寸。当清扫器处于非清扫工位,即转动角度为0°时,其横向尺寸最大,为500 mm。由于图1中所示A、B、C相邻两个立柱间距为600 mm,故本清扫器选取B立柱为安装支柱,在其一侧通过螺栓安装清扫器轴承座,采用对称布置方式,使横向空间完全满足空间要求。

图8 非清扫工位Fig. 8 Standby position

清扫器的纵向最大尺寸由其自身尺寸以及工位转换时的旋转角度决定。当清扫器处于某一工作位置时,工作部分刮刀会在皮带压力作用下向下旋转一定角度;当遇到皮带表面平整度较差的片段时,甚至会旋转较大的角度。为避免非工作部分刮刀触碰到皮带表面而导致刮刀损伤的情况发生,非工作位置刮刀顶端应低于工作位置刮刀的回转中心。当清扫器处于某一工作位置时,其总体纵向尺寸最大,所以要同时保证其纵向空间安排合理。根据上述考虑,确定清扫器工作位置转换时合理的角度范围。

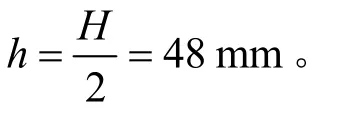

图9 清扫器最小旋转角度Fig. 9 Minimum rotation angle of the sweeper

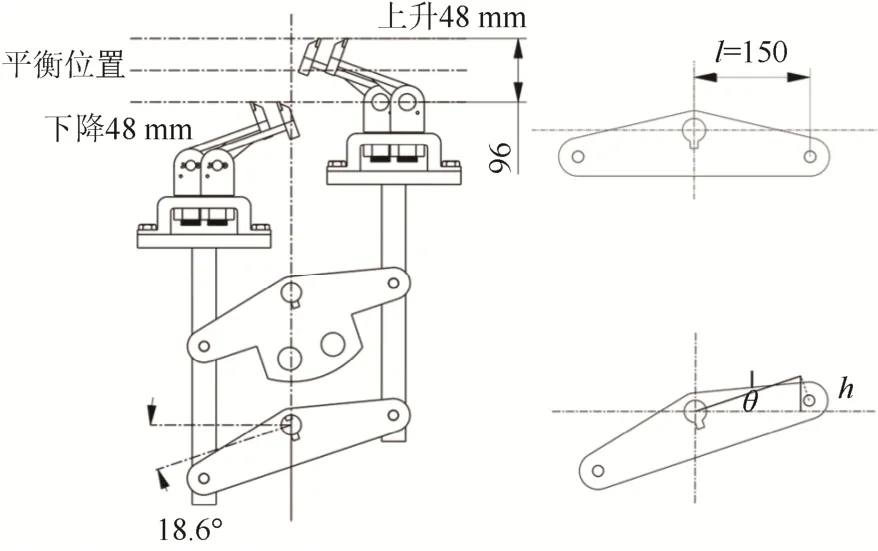

根据三角函数关系,可以得到:

式中:θ为驱动轴旋转角度,(°);l为摇块上驱动轴孔中心与销轴孔中心在水平方向的投影距离,mm。

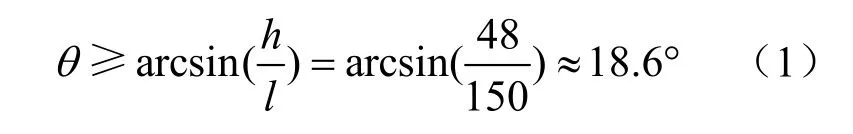

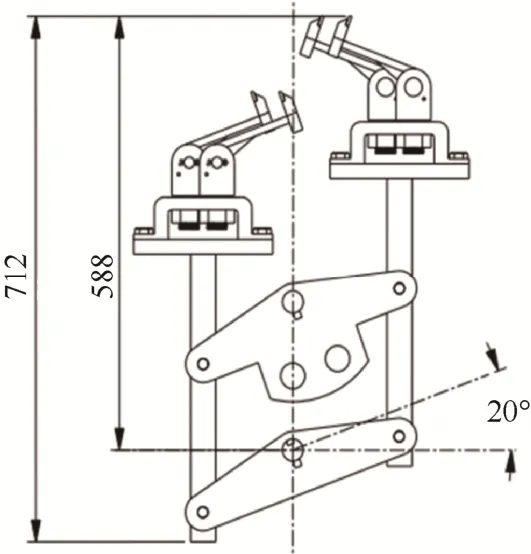

为避免偶然性,适当取大旋转角度,最终 θ取整为20°。

如图 10所示,当旋转角度为 20°时,清扫器纵向最大尺寸为712 mm,小于带式输送机底部空间尺寸,可以满足安装要求。此时刮刀顶端与驱动轴中心纵向距离为588 mm,由此确定安装位置。

图10 正向清扫工位Fig. 10 Forward cleaning position

4 刮刀强度分析

刮刀片作为清扫器的直接受力部件,其强度和使用寿命决定了清扫器的性能。由于刮刀片与刮刀体以焊接方式固定,其受力直接传递到刮刀体,所以将刮刀体和刮刀片作为一个整体进行强度和寿命校核。

4.1 静态强度分析

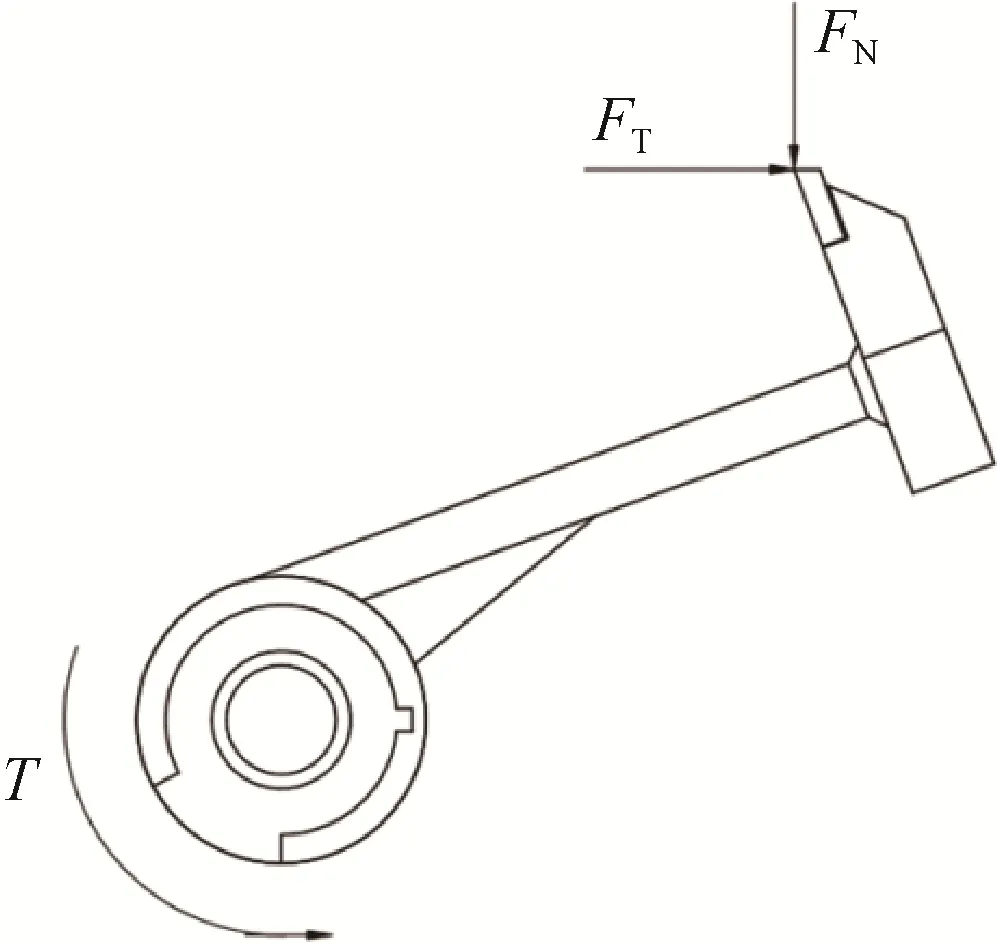

刮刀进入工作位置后,会与皮带紧密贴合产生一定的压紧力FN;由于皮带运动,与刮刀产生滑动摩擦力FT;同时扭簧在刮刀回转中心施加扭矩T。3个力的合力使刮刀总体处于平衡状态,其受力如图11所示。

图11 静态工况下的刮刀受力Fig. 11 Force of a scraper under the static condition

为了保证刮扫效果,刮刀与皮带间压强设置为30 kPa。经计算得FN=33 N,FT=18.15 N。

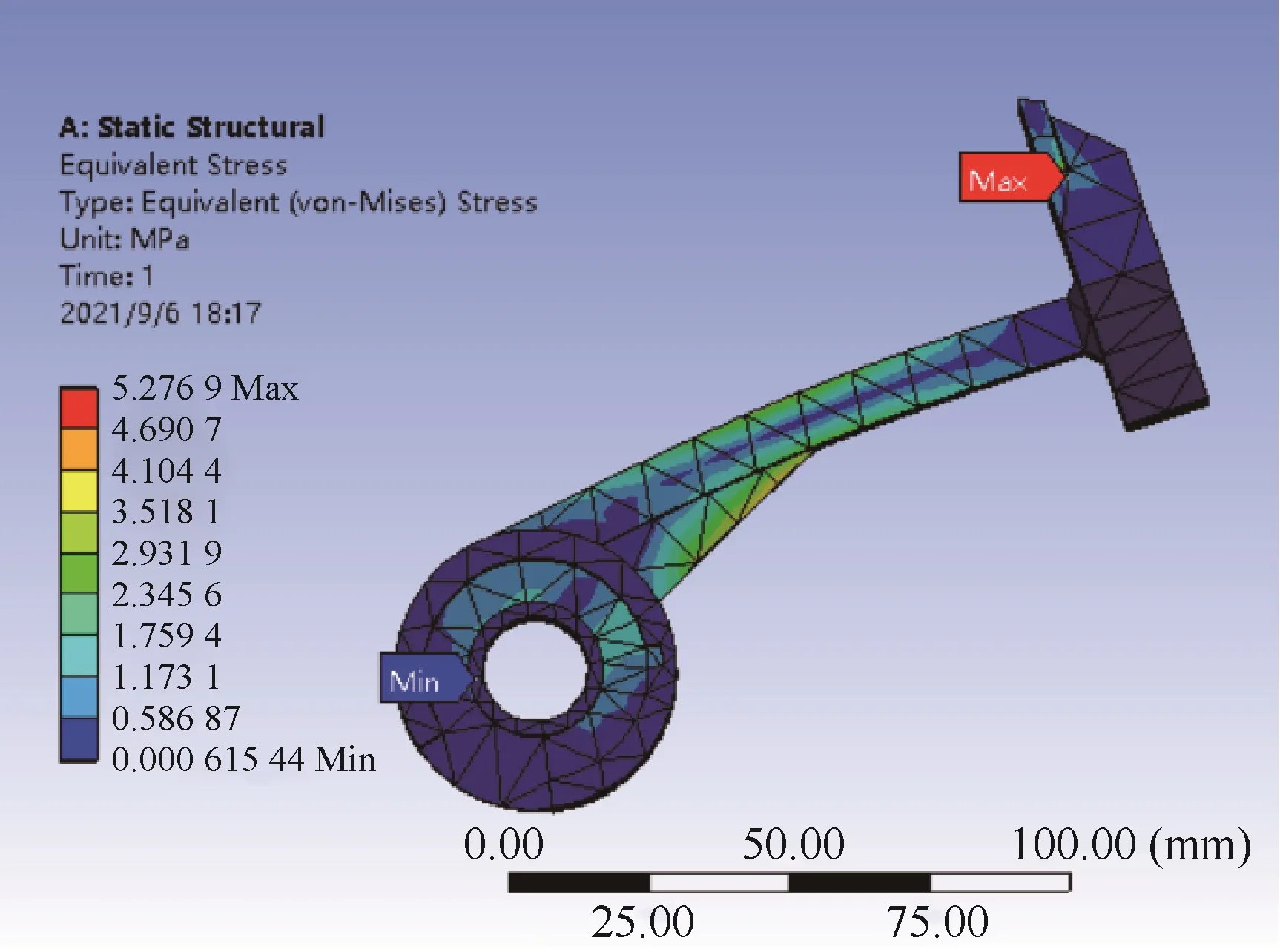

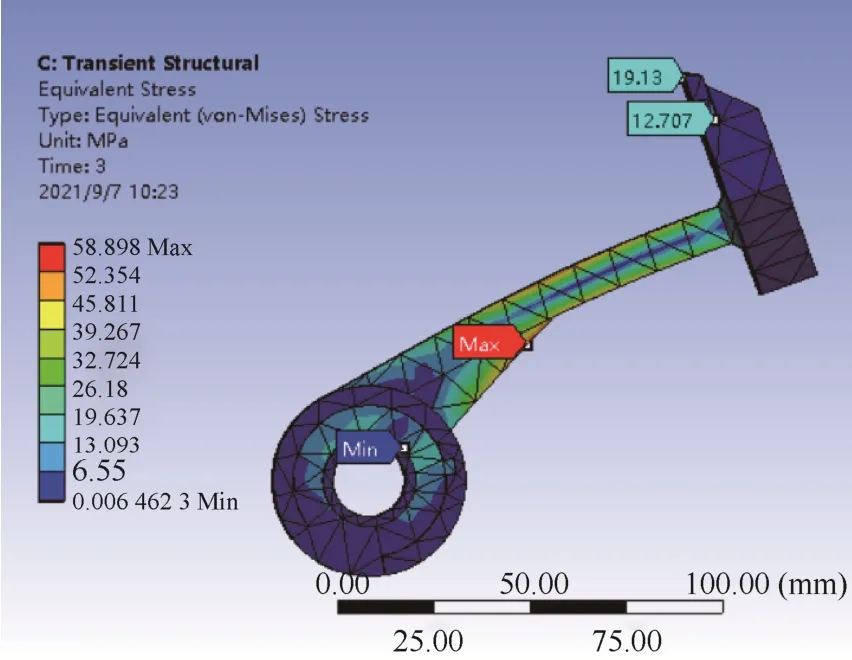

建立了刮刀三维模型,将其导入ANSYS。按照图11中受力情况,对刮刀模型添加载荷和约束,求解得到刮刀体的等效应力如图12。

图12 静态工况刮刀等效应力Fig. 12 Equivalent stress of a scraper under the static condition

最大等效应力位置为刮刀片与刮刀体焊接位置,σmax=5.276 9 MPa,远远小于Q345B钢材的屈服强度345 MPa,所以刮刀在静态工作压力下结构强度达到使用要求。

4.2 冲击条件下强度分析

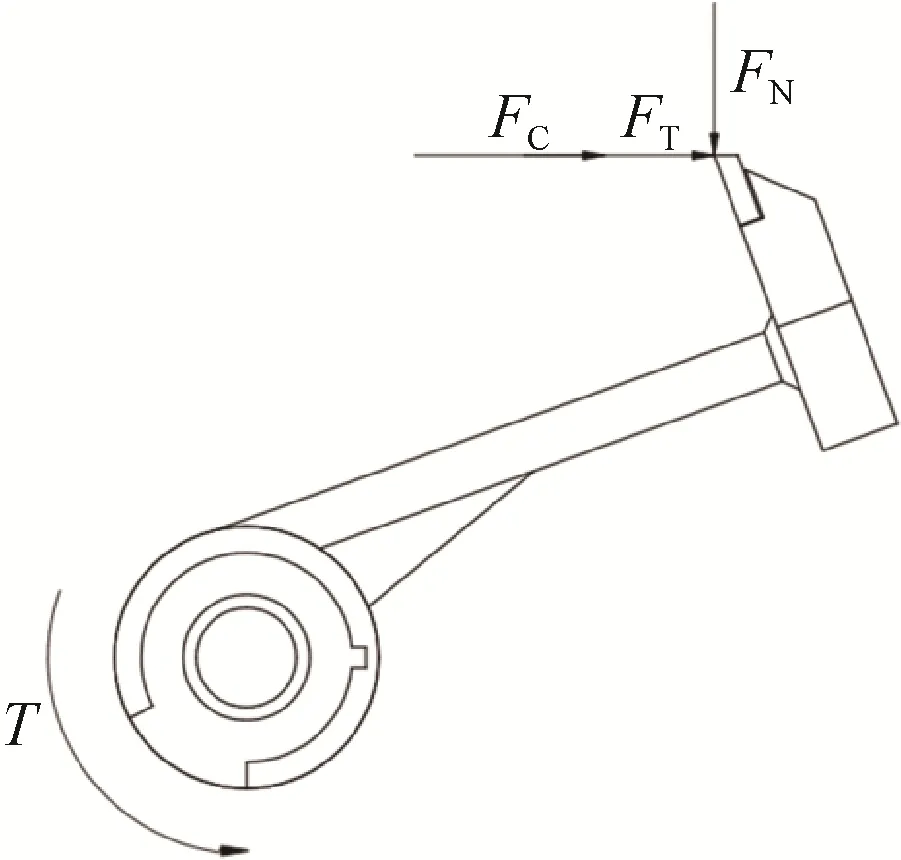

考虑在冻黏层的冲击载荷条件下受力如图13所示。

图13 冲击条件下刮刀受力Fig. 13 Force of a scraper under the impact condition

将模型导入 ANSYS软件。FN与 FT添加方式与静态强度分析时相同,同时在刮刀顶端中部5 mm宽度的表面施加力FC=500 N以模拟刮刀与冻黏层接触时对刮刀产生的冲击力。为了简化模型,不考虑惯性力和阻尼,用结构静力学分析代替瞬态动力学分析。

如图14所示,在冲击力载荷下,刮刀最大等效应力位置为刮刀臂加强筋处,值为σmax=58.989 MPa,远远小于Q345B钢材的屈服强度345 MPa;刮刀片与刮刀体焊接位置等效应力值σ1=12.707 MPa,刮刀片上最大应力位置为其顶部,值为σ2=19.13 MPa。所以在冲击力载荷下,刮刀体与刮刀片的结构强度都满足使用要求。

图14 冲击条件下刮刀等效应力Fig. 14 Equivalent stress of a scraper under the impact condition

5 双向清扫器运动特性

双向清扫器设置两个工作位置。在输送机正向(反向)运行时,通过驱动电机带动清扫器变换到相应工作位置,另一侧退出工作位置。刮刀部分可以有效适应不平的胶带表面,刮扫效率较高。刮刀片采用耐磨合金钢,且自身通过设置扭簧定位,相较橡胶缓冲方式,扭簧性能更加优越,为清扫器的寿命和可靠性提供了保证。双向转换装置结构简单,安装方便,可以根据实际工作环境改变连杆尺寸,以满足安装空间要求,驱动方便,部件制作简单。

6 结论

本文设计的带式输送机回程双向清扫机在某发电厂实际安装应用以来,未发生任何故障。刮刀缓冲装置效果明显,既实现了良好的清扫效果,也最大程度避免刮刀损伤;利用四连杆机构实现双向转换,简单可靠,满足了设计要求。使用该清扫器后,输煤车间线路煤料散落情况明显改善,胶带表面残余水分刮除效果良好,避免了冬季时张紧辊筒形成冰棱的情况,有效减少了胶带跑偏以及打滑现象的发生。