温度变化对风压疲劳载荷作用下动车组车窗应力的影响

2022-01-08石琳刘海涛韩蕾

石琳 刘海涛 韩蕾

(中国建材检验认证集团股份有限公司,北京 100024)

0 引言

动车组列车在进出隧道或会车时,其侧窗会经受近似正弦波形式的空气交会压力波作用。按照现行动车组设计使用寿命,在整个服役过程中侧窗要承受百万次的循环交会压力波冲击作用[1],这要求动车组车窗具有良好的机械强度,以抵抗风压循环载荷作用而不被破坏。为保证动车组车窗的使用安全性,英国、中国等多个国家的铁道车辆相关标准[2-4]均要求列车车窗执行120万次循环风压疲劳载荷性能检测。然而,目前这些标准规定的检测温度条件都是室温,未考虑动车组列车车窗在实际使用过程中外部环境温度的变化,国内外也尚无相关研究报道。因此,本文重点研究温度变化对风压疲劳载荷长期作用下动车组车窗应力变化的影响。

1 试验

1.1 试验样品

试验样品为动车组列车的侧窗,由中空玻璃、密封胶、铝合金窗框和部分车体组成,尺寸(含铝合金窗框)为1592mm×922mm×60mm。

1.2 试验仪器

试验仪器包括机车侧窗压力疲劳试验机、GDW-5000高低温环境试验箱、CYB17-400B压力变送器、LMS SCM05动态信号分析仪、BE120-CA电阻应变计等。

1.3 试验过程

1.3.1 安装试验样品

将试验样品安装在机车侧窗压力疲劳试验机上,试验样品的室外侧朝向试验机,室内侧朝向外部,如图1所示。

图1 试验样品安装照片

1.3.2 粘贴应变片

在试验样品设定测量点(1a-4a)粘贴直角三向应变花,具体位置示意见图2。测量点1a在车窗玻璃几何中心,测量点2a在车窗玻璃上侧长边中部,测量点3a在车窗玻璃下侧角部,测量点4a在窗框下侧中部。应变片粘贴好后,将应变片与动态信号分析仪相连。

图2 应变测量点示意图

1.3.3 安装高低温环境试验箱

安装高低温环境试验箱,使试验样品的玻璃和窗框均位于试验箱内部,如图3所示。

图3 高低温环境试验箱安装照片

1.3.4 开始试验

为考察温度变化对动车组车窗抗风压疲劳载荷性能的影响,按照表1的试验过程依次设置风压载荷幅值、风压载荷频率、风压载荷循环次数、试验温度等试验参数。试验开始前,每个试验温度均保温24h。保温完成后,启动试验,试验样品共完成120万次循环风压载荷试验。

表1 试验过程及参数

2 结果与讨论

2.1 应力计算方法

通过试验测量并记录各应变测量点在0°、45°、90°三个方向上的应变值。通过公式(1)计算各测量点的最大主应变值。通过公式(2)计算各测量点的最大主应力值。计算中,玻璃弹性模量为0.72×105MPa,铝合金弹性模量为0.72×105MPa。

式中:εmax—最大主应变;

ε0°—水平方向的应变;

ε90°—竖直方向的应变;

ε45°—45°方向的应变。

式中:σmax—最大主应力;

E—弹性模量;

εmax—最大主应变。

2.2 应力变化分析

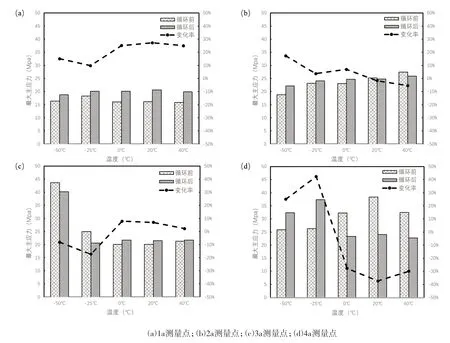

图4为风压载荷幅值为±4500Pa时,分别在-50℃、-25℃、0℃、20℃、40℃温度下,风压载荷循环20万次前后,各测量点的最大主应力值及循环前后最大主应力的变化率。可以看出,1a测量点在经过风压疲劳载荷作用后,最大主应力均明显提升,变化率为14.1%~37.5%,其中最大变化率37.5%出现在0℃时;2a测量点的最大主应力在试验温度范围内经过风压疲劳载荷作用后,总体来说变化不大,变化率仅为0.0%~11.2%;3a测量点的最大主应力与2a测量点的结果相似,变化率均小于10%(-9.7%~2.6%);4a测量点的最大主应力则表现出不同的变化趋势,当温度较低时(-50℃和-25℃),循环后最大主应力增加,当温度较高时(0℃、20℃和40℃),循环后最大主应力减小,其中在20℃时变化率高达-29.5%,这可能是因为窗框与玻璃之间的硅酮密封胶在低温下会结晶[5],随着风压疲劳载荷作用后模量增大,应力较大,而在较高温度时,硅酮密封胶受风压疲劳载荷作用后软化,缓冲作用增强,导致最大主应力减小。综上,动车组车窗各点应力变化的主要影响因素并不相同,其中玻璃几何中心1a点受风压疲劳载荷作用影响,比受环境温度影响更大;铝合金窗框长边中部4a点同时受环境温度和风压疲劳载荷影响;玻璃长边中部2a点和玻璃角部3a点则受环境温度和风压疲劳载荷的影响都较小。

图4 风压疲劳载荷幅值为±4500Pa时各测量点最大主应力及循环20万次前后最大主应力的变化率

图5为风压疲劳载荷幅值为±6000Pa时,分别在-50℃、-25℃、0℃、20℃、40℃温度下,风压载荷循环4万次前后,各测量点的最大主应力值及循环前后最大主应力的变化率。相较风压疲劳载荷幅值为±4500Pa时,±6000Pa时各测量点的最大主应力值均有所增加。1a测量点最大主应力的变化率为9.8%~27.2%,其中最大变化率27.2%出现在20℃时;2a测量点最大主应力的变化率为-5.4%~17.3%,其中最大变化率17.3%出现在-50℃时;3a测量点最大主应力的变化率为-17.3%~8.0%,其中最大变化率-17.3%出现在-25℃时;4a测量点最大主应力的变化率为-37.4%~42.2%,其中最大变化率42.2%出现在-25℃时。总体而言,随着风压载荷幅值的增大,循环前后的最大主应力变化率会进一步增大,但循环前后的最大主应力变化趋势与±4500Pa时基本一致。

图5 风压载荷幅值为±6000Pa时各测量点最大主应力及循环4万次前后最大主应力的变化率

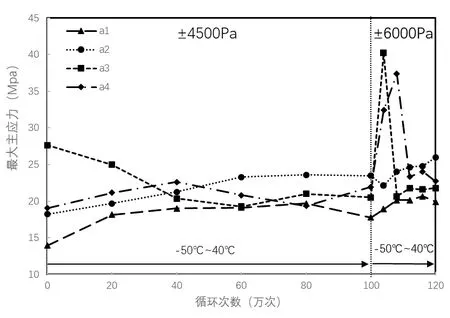

考虑到动车组车窗在实际使用时是一种多变温度多变载荷复杂耦合条件下的服役过程,图6展示了不同温度、不同风压疲劳载荷作用下,试验样品各个测量点的最大主应力变化情况。在整个120万次循环试验过程中,试验样品的侧窗玻璃和铝合金窗框的最大主应力均不超过45MPa,均小于相应材料的破坏强度,玻璃和窗框均未出现开裂损坏现象,表明试验样品能够承受变温条件下的长期风压疲劳载荷作用。

图6 不同温度、不同风压疲劳载荷作用下各测量点的最大主应力

3 结论

1)影响动车组车窗不同部位应力的主要因素各不相同,其中玻璃几何中心受风压疲劳载荷作用影响,比受环境温度影响更大;铝合金窗框长边中部受环境温度和风压疲劳载荷作用影响均较大;玻璃长边中部和玻璃角部则受环境温度和风压疲劳载荷的影响均较小。

2)在完成不同温度(-50℃~40℃)、不同风压载荷(±4500MPa、±6000MPa)条件下的120万次循环试验过程后,动车组侧窗样品的玻璃、铝合金窗框的最大主应力均不超过45MPa,均小于相应材料的破坏强度,未出现开裂、损坏等现象。