敬业集团采用澳矿SP10粉生产实践

2022-01-08贾占辉谷静波耿军亮

贾占辉,谷静波,耿军亮

(敬业钢铁有限公司铁前管理中心,河北 平山 050400)

1 前言

随着钢铁市场的快速发展,优质铁矿粉资源逐渐减少[1]。为了进一步扩大外矿粉使用范围,控制有害元素,降低烧结成本,在力拓推出SP10系列产品后,经过多次了解原矿山情况,先是对SP10粉进行了烧结杯实验,随后在敬业集团第三炼铁事业部烧结单元进行工业生产。实验表明,SP10粉可以代替其他高品澳矿粉使用,适当控制高炉磷负荷,烧结矿冶金性能较好,同期高炉运行指标良好,实现了新矿粉的合理配用,优化了烧结配料结构。

2 烧结杯实验

2.1 实验参数

实验采用Φ300 mm×700 mm烧结杯系统。实验过程中,一次混合加水润湿,二次混合制粒3 min。实验工艺参数为:制粒时间3 min,料层厚度680 mm,点火时间1.5 min,铺底料4 kg(厚度约20 mm),点火温度1 050±50 ℃,点火负压8 kPa,烧结负压14 kPa,冷却负压8 kPa,冷却温度220±20 ℃。

2.2 实验方案

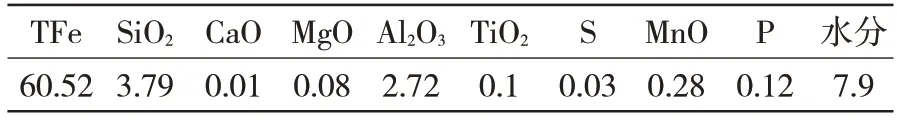

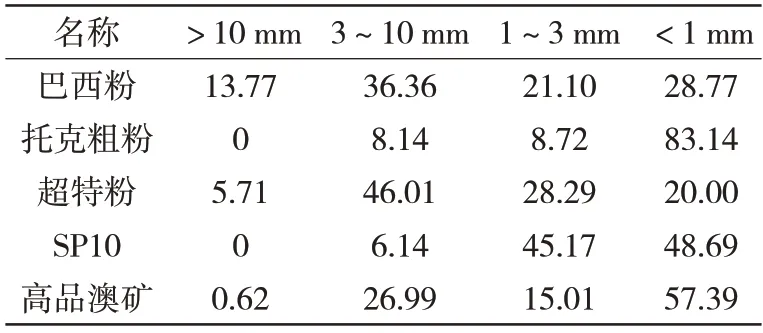

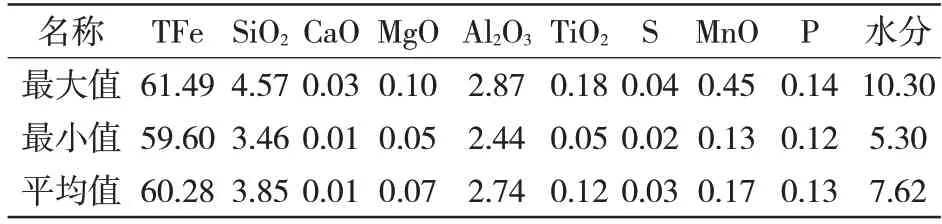

SP10 粉成分和粒度如表1 和表2 所示。SP10粉TFe 含量60.52%,P 含量0.12%。生产配料过程中需要控制含磷高铁粉用量,稳定烧结矿的磷含量,保证高炉磷负荷,生产出合格的铁水[2]。SP10粉粒度组成<1 mm 占比48.69%,较其他高品澳矿粉低8.7%,1~3 mm 占比为45.17%,较其他高品澳矿粉高30.16%。由此可见,SP10粉粒度比较均匀,有力于造球,改善烧结透气性,有利于烧结生产[3]。

表1 SP10粉成分组成(质量分数) %

表2 矿粉粒级组成 %

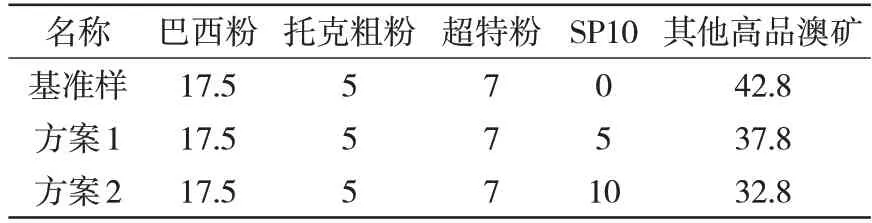

表3 所示为此次烧结杯实验方案,方案1 和方案2 分别用5%和10%的SP10 粉代替其他高品澳矿粉。

表3 烧结杯实验方案 %

2.3 实验结果及分析

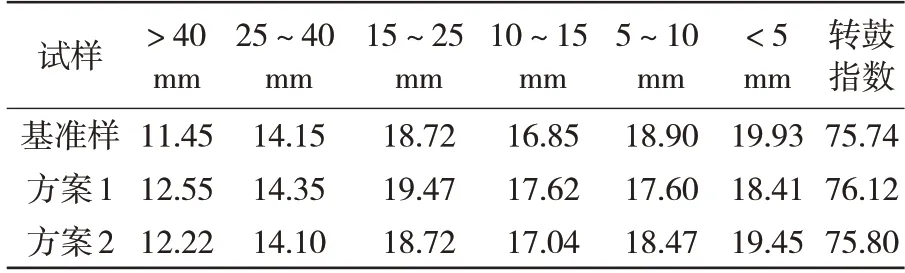

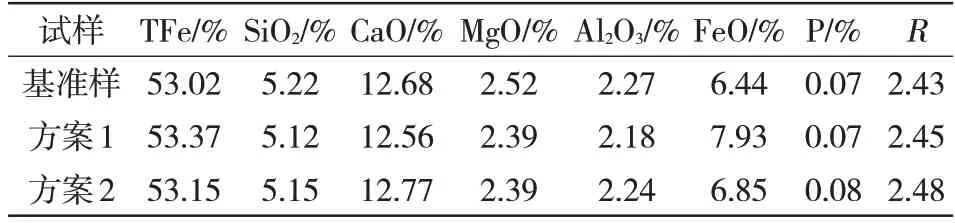

通过表4~表6 可以看出,随着SP10 粉代替其他高品澳矿粉含量的增多,烧结矿<5 mm占比和5~10 mm占比都有所降低,烧结矿粒级组成有所改善,同时烧结矿的转鼓指数上升。

表4 烧结矿粒级组成及转鼓指数 %

表5 烧结矿成分

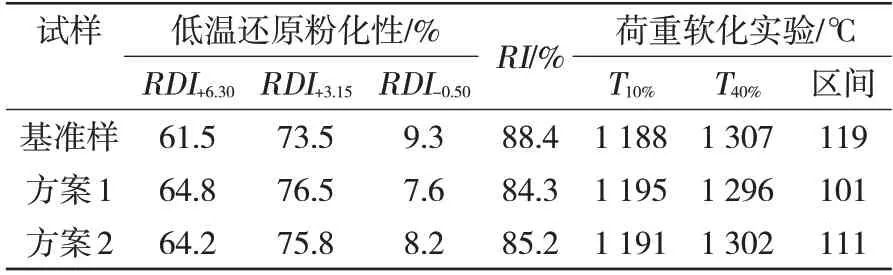

表6 烧结矿冶金性能

从烧结矿冶金性能可以分析,方案1 和方案2烧结矿荷重软化开始温度较基准样有所升高,而终点温度则有所下降,软化区间变窄,使得烧结矿在高炉内能够保持较好的透气性。同时还原度RI较基准样下降,降低了烧结矿的低温粉化率,有利于提高烧结矿的强度。总体来说,使用SP10粉后,烧结矿的冶金性能得到提高,但使用10%的SP10 粉较为适宜。

3 工业生产

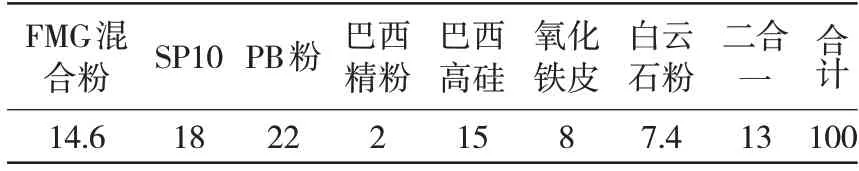

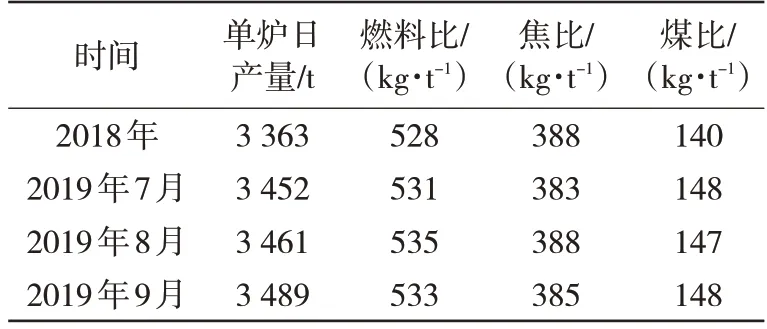

敬业钢铁于2019 年7 月在第三炼铁事业部烧结单元烧结机进行SP10 粉实际工业生产,实际SP10 粉成分如表7 所示。综合考虑料场实际各矿粉物料库存情况,实际的生产配比如表8 所示,采用18%的SP10粉。同期烧结机高炉指标和生产运行指标见表9和表10。

表7 实际SP10粉成分统计(质量分数) %

表8 实际生产配比 %

表9 高炉指标

表10 烧结机指标

通过烧结机生产运行可以看出,使用SP10 粉后烧结机台时产量略有升高,利用系数上升,返矿率基本稳定,烧结运行良好。同期高炉生产顺行,单炉日产量有所增加,燃料比正常,使用18%的SP10粉完全满足烧结和炼铁的需要,保证了生产的稳定顺行。

4 结语

(1)使用SP10 粉,烧结运行良好,烧结矿冶金性能良好。同期高炉生产顺行,燃料比正常,炉况稳定,SP10粉能够满足烧结和炼铁的需求。

(2)生产中SP10 实际配比由10%增加到18%,及时控制减少其他含磷量高矿粉加入量,如钢渣、高磷卡粉等,控制烧结矿的磷含量,保证了铁水磷含量。