中低合金钢表面粗糙度对5大元素分析精密度的影响

2022-01-08杨亚龙何小琴杨亚茹

杨亚龙,卢 杰,王 莉,何小琴,杨亚茹

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

1 前言

伴随工业化、智能化的飞速发展,传统化学湿法检测已不再适应各大钢铁厂快节奏、自动化的生产,“铣床制样+直读光谱仪分析”的生产检验模式凭借其分析速度快、准确度高、操作简单、分析范围广等特点[1],被广泛应用于熔炼成分的全自动快速分析系统。样品的表面状态对直读光谱仪分析结果影响较大,样品表面缺陷和氧化铁皮可分别通过照相扫描和设置铣削深度参数进行规避,但试验人员往往忽略了样品表面粗糙度对检验结果的影响。所以,研究钢样表面粗糙度是否影响直读光谱仪分析结果显得尤为重要,另外,基于钢样在不同粗糙度下对不同含量范围和不同元素的分析结果进行探讨,文献鲜有提及[2]。

中低合金钢类产品是目前普通钢厂常规生产中非常重要的组成部分,但生产样(球拍样、双厚样等)因厚度受限不利于研究且常存在偏析、气孔等影响分析结果,故选择标样进行研究。结合生产关注指标,最终选择中低合金钢标样的C、Si、Mn、P、S五个元素作为研究对象。国标虽明确说明钢样制备须保证表面平整、洁净,但未进一步对表面粗糙度进行说明阐释[3-4]。

2 实验部分

2.1 仪器与样品

ARL 4460 型火花直读光谱仪;HS-FF 型铣床;三维形貌仪。2 种中低合金钢标样(钢研纳克),编号:YSB S 11241-2012(选择2 个不同批次)、YSB S 11264a-2011。

2.2 仪器工作参数

FEALSOL方法(中低合金钢标样方法),C元素含量测试范围为0.000 04%~4.5%;Si元素含量测试范围为0.000 3%~6%;Mn 元素含量测试范围为0.000 07%~25%;P元素含量测试范围为0.000 03%~1.5%;S元素含量测试范围为0.000 07%~0.4%。

2.3 试验方法

按照国标完成制样、分析过程。

采用赫尔佐格HS-FF型立式铣床进行加工(圆形12 mm 铣刀,刀盘直径100 mm),调整不同的铣床参数制样,保证样品具有7 种不同的粗糙度,且尽可能涵盖设备常规加工范围,并具有一定梯度。

对同一粗糙度,由ARL 4460 全自动完成单个表面的分析,为了减少干扰因素,每个分析过程采用同一标样,在相同环境条件下采用同一台直读光谱仪在短时间内进行分析。

为使分析结果更加精确,每个分析面分析8点,以便得到多次分析后的稳定结果进行比对分析。样品冷却至室温后用相同参数重新制样,重复上一步骤。在第二次分析结束后,应用三维形貌仪检测样品中心点粗糙度。最终,每一粗糙度下可得到16 点分析结果及1 个粗糙度结果,并以16 点分析结果的标准偏差表征分析结果精密度[5]。

3 结果与讨论

3.1 7种不同粗糙度

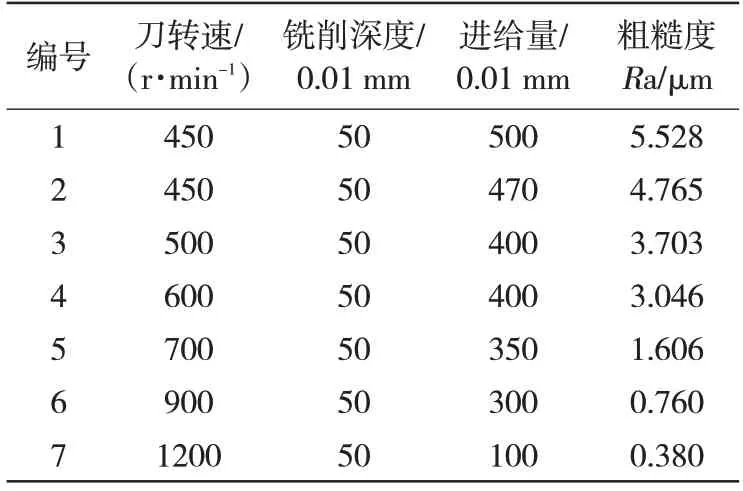

调整不同铣床参数可得到不同粗糙度的表面,采用三维形貌仪检测粗糙度值,结果如表1所示。

表1 铣床参数和粗糙度值对照

3.2 表面粗糙度对准确性的影响

样品的表面质量包括粗糙度、直读光谱仪的仪器状态、激发环境等会对分析结果的准确性产生影响。但实际生产中,保证分析准确性的前提通常是保证分析精密度,且可以通过类标校正的方法消除系统误差,达到保证准确性的目的。故本文对准确性的影响不做重点探究。

3.3 表面粗糙度对精密度的影响

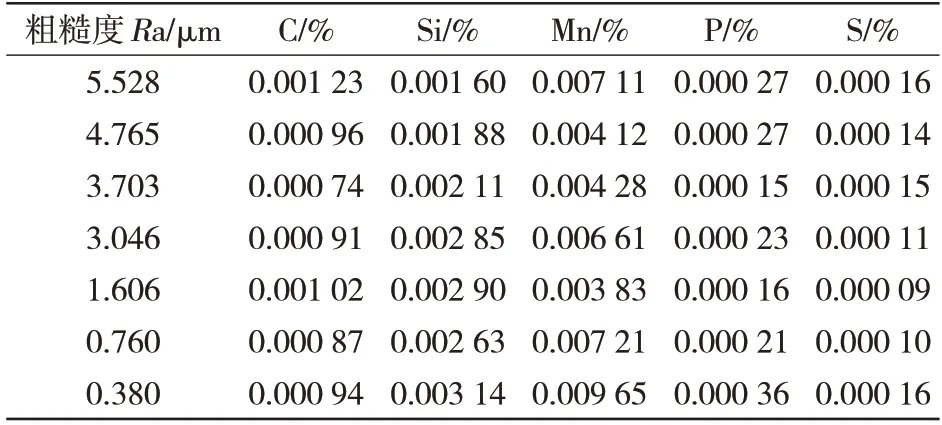

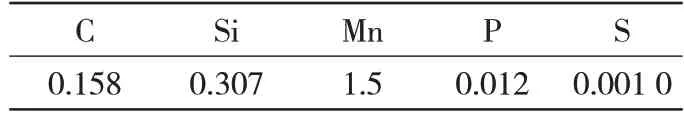

对于2 个不同批次的钢标样(YSB S 11241-2012,标值如表2 所示),C、Si、Mn、P、S 五个元素的标准偏差与粗糙度对应关系分别如表3、表4所示。

表2 YSB S 11241-2012标值 %

表3 YSB S 11241-2012标准偏差与粗糙度对应表

表4 另一批次YSB S 11241-2012标准偏差与粗糙度

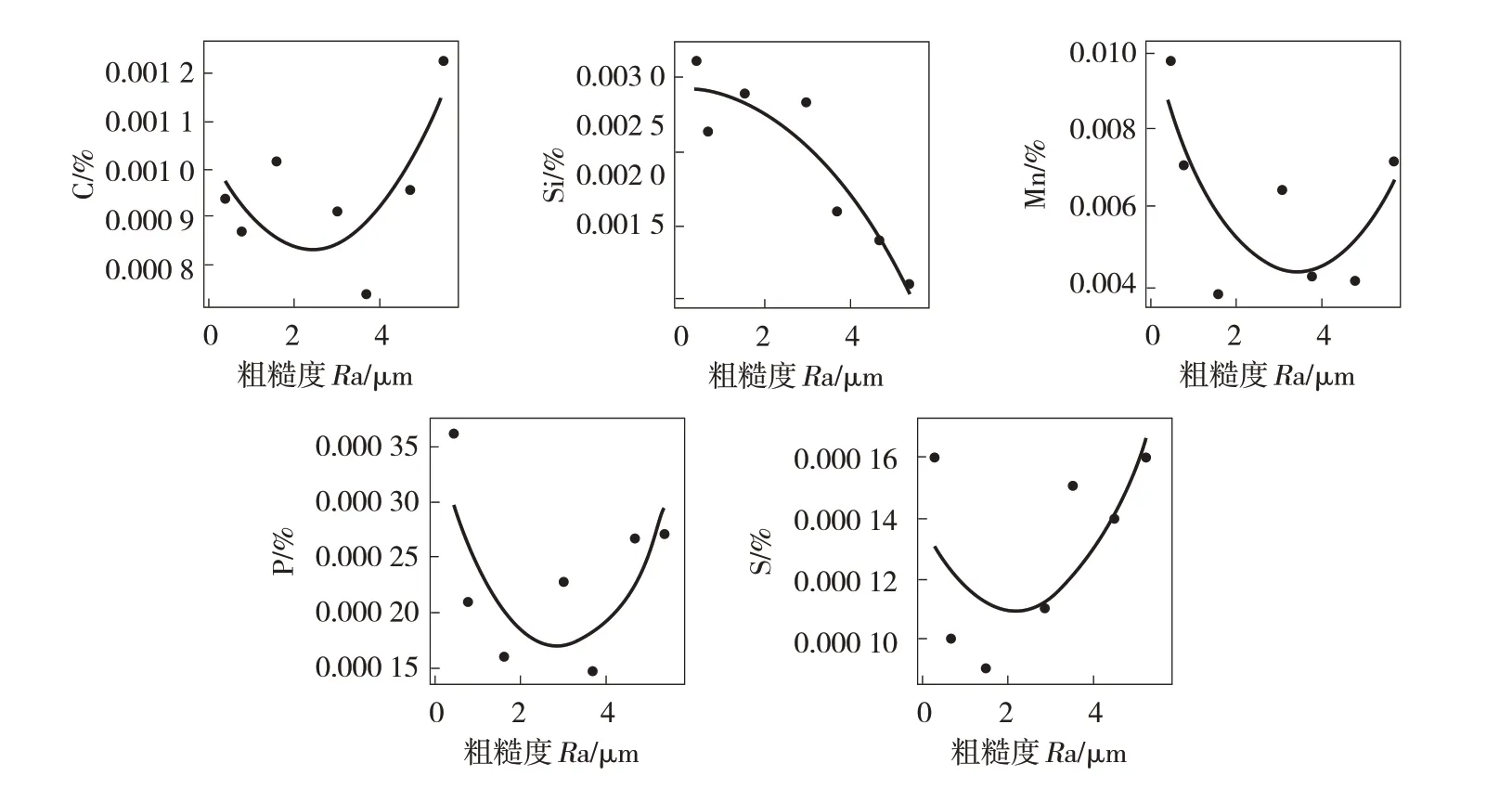

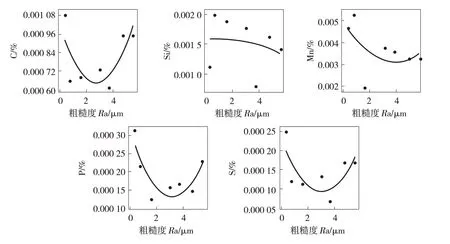

为进一步研究影响结果,采用Minitab 软件绘制散点图并以二次函数拟合线表征粗糙度和精密度(标准偏差)的关系趋势,如图1、图2所示。

图1 粗糙度和标准偏差散点图

图2 另一批次标样粗糙度和标准偏差散点图

(1)由图1、2可知,C、Mn、P、S分析结果的标准偏差出现明显的先减后增趋势,最大变动幅度超过50%。趋势一致且拟合线都在2~4 μm 的粗糙度区间到达极小值,即粗糙度对分析精密度影响显著,2~4 μm的粗糙度区间精密度较好。

(2)Si 含量呈下降趋势,未直观体现出明显拐点。

3.4 表面粗糙度对不同含量元素分析精密度影响

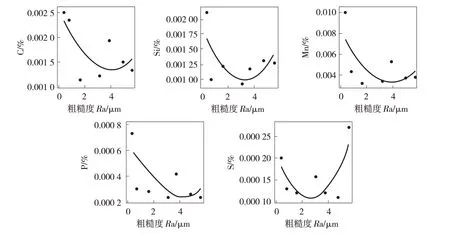

选用钢标样(YSB S 11264a-2011,标值如表5所示),对于同一粗糙度,保证分析步骤与前文一致,不同粗糙度下C、Si、Mn、P、S分析结果见图3。

表5 YSB S 11264a-2011标值 %

图3 YSB S 11264a-2011粗糙度和标准偏差散点图

与YSB S 11241-2012 标样相比,C、Mn、P 拟合线的极值点轻微右移,仍处于2~4 μm粗糙度范围,无显著变化;Si 拟合线出现极值点,所在粗糙度区间也为2~4 μm,S 无显著变化。因此,取不同含量范围标样,钢样表面粗糙度对分析精度的影响依然存在。

4 结论

4.1 中低合金钢表面粗糙度对C、Si、Mn、P、S分析精密度有显著影响。粗糙度在从小到大增加的过程中,C、Mn、P、S 4 个元素精密度先减小、后增大,最大变动幅度超过50%。

4.2 用于直读光谱仪分析的钢样,表面并不是越光洁越好,粗糙度在2~4 μm 能获得更好的分析精密度,实际生产中选择合适的粗糙度更有利于得到稳定的结果。