金属前驱体和分散剂对CO偶联制草酸二甲酯Pd/α-Al2O3催化剂性能的影响

2022-01-08孙国方郑修新臧甲忠田喜磊

孙国方,郑修新,臧甲忠,李 晨,田喜磊,乔 宾

(中海油天津化工研究设计院有限公司 天津市炼化催化技术工程中心,天津 300131)

乙二醇是一种重要的有机化工原料,其生产工艺按原料来源主要分为石油法和煤法。我国具有富煤、贫油、少气的资源禀赋,因此煤制乙二醇在我国发展迅速,其中合成气经草酸二甲酯制乙二醇工艺在我国得到广泛推广。1978年,日本宇部兴产公司和意大利艾尼公司相继推出CO气相偶联制草酸酯的工艺[1,2]。此后,该技术在我国受到了广泛关注。1985年陈庚审等[3]提出了CO和亚硝酸甲酯合成草酸二甲酯工艺路线。随后宋若钧等[4,5]、王保伟等[6]和姜玄珍等[7]等人相继对这一过程的活性金属、催化剂载体和工艺条件等进行研究,结果表明Pd/α-Al2O3是这一工艺的优良催化剂。近些年,如何通过对金属分散和分布控制提高金属利用率、降低催化剂金属含量成为研究热点。刘秀芳等[8]、Wang等[9]研究认为蛋壳型Pd/α-Al2O3催化剂或涂覆型Pd-Fe/α-Al2O3催化剂因活性金属有效分散在载体外表面,提高了金属利用率,在较低金属含量下即可以得到较高的催化活性。文献[10-13]等通过添加助剂、选择高性能载体或添加表面活性剂等方式提高金属分散度从而降低金属用量,提高了催化剂活性。Lin等[14]研究认为硝酸钯比氯化钯制备的催化剂具有更高的活性。以上研究大都认为提高金属分散度或者控制金属外表面分布可以有效提高金属利用率。在贵金属催化剂制备中,有机酸常用作竞争吸附剂来调控金属分布[15],如柠檬酸、酒石酸、草酸和乳酸等。苏思元[13]研究了柠檬酸及其盐类作为金属络合剂时对Pd分散的影响,但该研究仅限于柠檬酸类物质,未对其它有机酸络合分散剂进行研究。

基于以上分析,本文研究了不同前驱体及有机酸对Pd/α-Al2O3催化剂金属分散和性能的影响,并对影响催化剂稳定性的因素进行了分析。

1 实验部分

1.1 实验材料与试剂

自制硝酸钯溶液(质量浓度,0.031 g/g);自制氯化钯溶液(质量浓度,0.019 g/g);醋酸钯,纯度大于99.9%,购自麦克林试剂有限公司;柠檬酸、草酸、马来酸,纯度均大于99%,购自天津大茂化学试剂厂;自制亚硝酸甲酯(MN),纯度大于95%;CO、N2、H2,纯度均大于99.99%,购自液化空气(天津)有限公司;工业α-Al2O3球,φ=5 mm,Al2O3纯度99.1%,比表面积9.81 m2/g,购自江西八六三实业有限公司。

1.2 催化剂制备

催化剂制备采用等体积浸渍法,Pd负载量按0.25%(质量分数,下同)计算,分散剂用量为载体重量的3%。首先,将计量准确的Pd前驱体溶液和分散剂加入烧杯中,然后加入去离子水搅拌至溶液澄清,通过控制去离子水的量使得溶液总体积为载体的饱和吸附体积。当以醋酸钯为前驱体时,采用甲苯为溶剂。首先,将计量准确的醋酸钯固体加入烧杯中,然后加入一定量甲苯搅拌使其完全溶解,甲苯的量为载体的饱和吸附体积。然后将α-Al2O3球放入上述溶液中,摇匀使载体均匀浸湿,室温浸渍过夜后经120 ℃烘干2 h、400 ℃焙烧4 h即得催化剂。

1.3 实验装置与方法

催化剂评价在自制φ=8 mm 的不锈钢U型管反应器中进行,评价装置如图1所示。装入2 mL催化剂,催化剂前部和后部各装2 mL石英砂。反应前催化剂在200 ℃、常压条件下用流量60 mL/min的H2还原2 h。还原结束后降温至125 ℃(油浴锅温度),然后通入80 mL/min原料气(V(CH3NO2):V(CO):V(N2)=1:2:7)进行反应,其中N2为惰性组分。气体的流量由玻璃转子流量计(顺来达LZB-3型)调节。反应稳定3 h后,计量随后3 h产品的质量,并采用安捷伦7890B色谱分析草酸二甲酯纯度,氢火焰离子化检测器,载气为N2。时空收率由式(1)计算得出。

图1 评价装置示意

式中,STY为时空收率,kg/(m3·h);m为样品总质量,kg;w为草酸二甲酯质量含量,%;V为催化剂体积,m3;t为反应时间,h。

1.4 催化剂表征

采用ASAP 2420型物理吸附仪进行催化剂的BET孔容、比表面积和平均孔径分析,以液氮为吸附介质,在-196 ℃下测定样品的吸附-脱附曲线,利用BET法测定样品的比表面积,利用BJH法测定样品孔容和孔径。采用JEM-2100F型透射电子显微镜(TEM)在200 kV的操作电压下对催化剂载体的微观结构和金属粒子粒径及其分布状态进行了观测并记录其图像,并随机选取50~100个金属颗粒标记其粒径并进行统计分析。催化剂的金属分散度采用Auto Chem 2920型化学吸附仪分析,在Ar气氛中升温至200 ℃进行预处理,降温至80 ℃,更换10%H2/Ar混合气,以10 ℃/min的速率升温至500 ℃。经过程序升温还原过程(H2-TPR)之后的样品,在He气氛吹扫下降至室温,向样品中不断脉冲注入CO/He混合气,并记录尾气TCD信号,至TCD信号两个相邻的脉冲峰面积持平时,停止脉冲。根据TCD信号的变化可以计算出吸附的CO气体的体积并进一步计算催化剂上平均金属分散度。按1 mol Pd吸附1 mol CO计,金属分散度由式(2)计算得出。

式中,D为Pd分散度,%;VCO为CO吸附体积,mL;Vm为气体摩尔体积常数,22414 mL/mol;mcat为催化剂样品质量,g;wPd为催化剂中Pd的质量分数,%;MPd为Pd的摩尔质量,106.42 g/mol。

2 结果与讨论

2.1 金属前驱体的影响

分别以硝酸钯溶液、氯化钯溶液和醋酸钯溶液为金属前驱体,所制备的催化剂分别记为Cat-N、Cat-Cl和Cat-Ac。前驱体对金属分散度的影响如表1所示。可知,三种催化剂的金属分散度最高为24%,比Lin等[14]报道的略高,可能和具体载体性质、金属前驱体性质(本文为自制)、催化剂制备工艺等有关。三种催化剂中Pd分散度从大到小顺序为Cat-Ac、Cat-Cl和Cat-N。

表1 不同前驱体制备催化剂的金属分散度

还原后催化剂的TEM分析结果如图2所示。由图2(a)、(d)和图2(b)、(e)可知,Cat-N和Cat-Cl金属颗粒较大,平均粒径约6~7 nm;但是Cat-N金属颗粒分布范围较宽,3~4 nm颗粒数量和6~8 nm颗粒数量相当,分散相对不均匀。由图2(c)、(f)可知,Cat-Ac金属颗粒明显较小,平均粒径约为4 nm,分散较好,与金属分散度结果相一致。

图2 不同前驱体制备Pd催化剂的TEM图及粒径分布

金属前驱体特性会影响金属络合物在载体上的吸附,氯化钯溶液含有Cl可以作为竞争吸附剂[15]促进Pd分散,从TEM金属分布可以看出,氯化钯制备催化剂比硝酸钯制备催化剂金属粒径分布较窄,金属分散更均匀。醋酸钯的化学式为Pd(O2CCH3)2,每个Pd连接两个乙酸根,相互之间形成了具有一定空间结构的络合物分子,在载体上吸附时增大了Pd颗粒之间距离,有利于金属分散。

将球型催化剂在砂纸上磨成半球型,然后用水合肼还原,还原后的Pd呈灰色,金属在载体上的分布情况如图3所示。由图3可知,以醋酸钯为前驱体制备的催化剂上Pd呈蛋壳型分布,蛋壳厚度约0.5~1 mm,界面清晰。Cat-Cl和Cat-N整体为灰色,金属由外到内的不均匀分布使得外层颜色略深。醋酸钯络合物的体积大于氯化钯和硝酸钯,其在载体上的扩散速率慢。另外,醋酸钯前驱体由于采用甲苯做溶剂,醋酸钯的极性大于甲苯,优先与载体相互作用被吸附[16],停留在载体外表面。

图3 不同前驱体制备催化剂的金属分布

三种催化剂的性能结果如图4所示。由图4可知,Cat-N、Cat-Cl和Cat-Ac的草酸二甲酯时空收率分别为613 kg/(m3·h)、526 kg/(m3·h)和798 kg/(m3·h)。采用醋酸钯前驱体制备的催化剂活性明显高于其它催化剂,主要是该催化剂Pd呈蛋壳型分布,而且金属分散度较高,金属颗粒较小,使得外表面的活性中心数相对较多,从而表现出更高的催化活性。CO偶联反应属于外扩散控制反应[17],金属在催化剂外表面富集可以提高金属利用率,进而提高催化活性[8]。

图4 不同前驱体制备催化剂的性能

2.2 不同分散剂的影响

通过前驱体比较发现,醋酸钯前驱体由于其特殊的金属络合体系,使得所制备的催化剂呈现蛋壳型分布,催化活性较高,但该前驱体成本较硝酸钯和氯化钯高。以氯化钯为前驱体催化剂制备过程中会引入Cl离子需要后续水洗处理,制备工艺复杂,而且催化剂活性也略低于硝酸钯前驱体制备催化剂。有机酸是催化剂制备过程中常用的竞争吸附剂(分散剂)[15],本文研究了不同有机酸分散剂对Pd分散的影响,以使Pd在催化剂外表面富集,同时具有较好的金属分散度。选用柠檬酸、马来酸、草酸作为分散剂,制备的催化剂分别命名为Cat-CA、Cat-MA、Cat-OA,各催化剂的金属分散度结果如表2所示。

由表2可知,采用柠檬酸、马来酸和草酸作为分散剂时催化剂Pd的分散度均有所提高,分别为22%、28%和18%。因为多元酸和硝酸钯在载体上的吸附过程中存在竞争吸附的关系,能够防止Pd的团聚,促进分散。另一方面,多元酸可以和硝酸钯形成配位络合物,较大的络合物体系使Pd颗粒之间的距离增大,防止焙烧和还原过程中的团聚,促进金属分散。而以草酸为分散剂制备的催化剂金属分散度提高幅度较小,可能是因为草酸加热过程中在低温段快速分解(草酸分解温度约157 ℃),致使Pd没能在载体上形成稳定的吸附状态,随着草酸的分解,Pd再次发生了聚集造成了其金属分散度下降;同时,由于草酸分子比柠檬酸和马来酸小,形成Pd配合物分子也较小,所以未能较好地起到促进金属分散作用。

表2 不同分散剂对金属分散度的影响

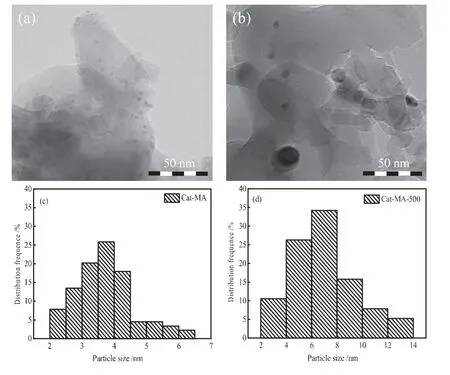

还原后催化剂的TEM照片和金属粒径统计如图5所示。由图5可知,Cat-OA的Pd颗粒有不同程度的聚集现象,金属平均粒径在4~6 nm。Cat-CA金属分散较好,金属平均粒径4~5 nm。Cat-MA金属分散最好,金属平均粒径为3~4 nm。说明柠檬酸和马来酸均是较好的金属分散剂,而马来酸由于可以和硝酸钯形成更稳定的配位络合物而更有利于Pd在载体上的分散。以上结果和金属分散度结果相一致。

图5 不同分散剂制备催化剂的TEM图及粒径分布

对比三种催化剂金属分布情况,结果如图6所示。由图6可知,Cat-CA由外至内颜色均匀,说明金属在载体上分布均匀。Cat-MA由外向内颜色逐渐变浅,说明金属含量由外向内递减。马来酸与硝酸钯形成的配位络合物分子较大,在载体上由外向内的扩散阻力大,所以表现出外表面金属富集。而Cat-OA金属在外层不均匀聚集,可能是在干燥和焙烧过程中随着水分挥发和草酸分解,使得Pd朝一个方向迁移和聚集。

图6 不同催化剂的金属分布

不同催化剂的催化活性如图7所示。由图7可知,催化剂的活性大小顺序依次为Cat-MA >Cat-CA >Cat-N ≈Cat-OA。Cat-MA的时空收率由未加分散剂时613 kg/(m3·h)提高到826 kg/(m3·h),略高于Cat-Ac。Cat-CA活性高于Cat-N,说明金属分散度提高有利于催化活性提高。Jiang等[12]研究表明,Pd金属分散度高的催化剂更容易吸附CO,因此催化CO反应活性更高。Cat-MA活性高于Cat-CA,说明在总金属含量相当的情况,金属在外表面的富集能提高催化剂的活性,与刘秀芳等[8]的研究结果一致。

图7 不同分散剂制备催化剂的性能

2.3 催化剂稳定性研究

对Cat-MA进行了500 h稳定性评价,评价结果如图8所示。由图8可知,催化剂的初活性较高,草酸二甲酯时空收率可达到800 kg/(m3·h)以上,200 h后活性略有下降,300 h后活性稳定,时空收率稳定在700 kg/(m3·h)以上。

图8 Cat-MA稳定性评价结果

对比了新鲜催化剂和反应500 h后催化剂的BET和TEM分析数据,结果如表3、图9所示。由表3可知,反应前后催化剂的孔容和比表面积未发生明显变化,说明催化剂在反应过程中没有明显的积炭堵孔发生。由图9可知,反应后金属粒径由3~4 nm长大到6~8 nm,说明Pd在α-Al2O3上不稳定,在反应过程中会发生迁移聚集现象,造成金属活性位减少,催化剂活性下降。虽然Pd金属颗粒明显长大,但活性仍高于Cat-N,与Cat-CA相当,说明金属在外表面富集对催化剂活性的影响比金属分散度的影响更明显。因此,为了提高CO偶联制草酸二甲酯催化剂活性和稳定性,在催化剂制备过程中应使活性金属Pd在外表面富集,同时提高活性金属Pd分散度,防止金属还原和反应过程中的聚集现象。

表3 反应前后催化剂孔结构参数

图9 反应前后催化剂的TEM图片及粒径分布

3 结论

本文研究了不同Pd金属前驱体和不同有机酸分散剂对活性金属Pd的分散度以及催化CO偶联制草酸二甲酯的活性影响,同时分析了催化剂稳定性,得出以下结论。

(1)不同Pd金属前驱体对Pd在α-Al2O3上的分散和分布有较大影响,其中以硝酸钯和氯化钯为前驱体制备催化剂中,Pd呈不均匀分布,由外向内递减,金属分散度略差,分别为16%、18%;以醋酸钯为前驱体所制备的催化剂中,Pd呈明显蛋壳型分布,蛋壳厚度约0.5~1 mm,金属分散度较高为24%,其催化活性明显高于其他前驱体,草酸二甲酯时空收率为798 kg/(m3·h)。

(2)不同有机酸作为分散剂对Pd的分散效果有所不同,其中以柠檬酸和马来酸为分散剂时有利于提高金属分散度。马来酸可以和钯形成稳定的大分子络合物,提高金属分散度并促进金属在载体外表面的富集,从而进一步提高催化活性;马来酸作为分散剂时Pd的金属分散度为28%,草酸二甲酯时空收率为826 kg/(m3·h)。

(3)自制催化剂在评价200 h后活性有所下降,但接下来300 h活性趋于稳定。500 h内催化剂没有明显积炭;但反应过程中Pd金属颗粒由3~4 nm长大到6~8 nm是初期催化剂活性下降的主要原因。