基于重力热管的烟气余热利用低低温电除尘系统

2022-01-08黄元进国家电投集团江西电力有限公司景德镇发电厂

文_黄元进 国家电投集团江西电力有限公司景德镇发电厂

燃煤火力发电当前仍然是我国电力的主要来源之一,在燃煤机组排放的烟气中,含有大量污染物,其中许多排放的污染物是引起酸雨、雾霾的主要污染源,需要对这些污染物进行综合治理。而随着燃煤电厂烟气超低排放全面实施,常规大气污染物的排放已经得到了有效控制。以低低温电除尘系统为核心的烟气协同治理技术路线作为我国燃煤烟气超低排放典型技术路线之一,可经济高效地实现燃煤电厂烟气超低排放、烟气余热利用及提高除尘效率,且兼具较高的SO3脱除效率,因而被广泛应用,为减少雾霾天气、改善大气环境作出了积极贡献。而低温省煤器是低低温电除尘系统最重要设备之一,同时肩负着烟气余热回收和保障电除尘系统高效安全稳定运行的双重任务。

1 低低温电除尘系统

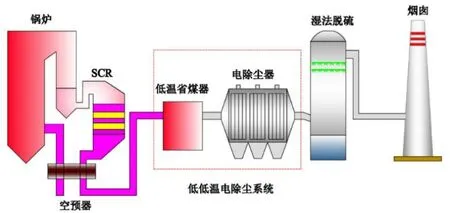

低低温电除尘系统的实质是在现有静电除尘器前增设低温省煤器,对烟气进行冷却处理,使得进入电除尘器内的烟气温度降至酸露点以下(一般为90±5℃),同步对电除尘器进行适应性改造。而当低温省煤器将烟温降低到90℃左右的低低温状态时,不但使得烟气体积流量减少达到降低电场风速的目的,还可以降低烟尘比电阻,能够有效提高电除尘器电场二次电压,充分发挥电除尘荷电与收尘作用,从而大幅度提高除尘效率。另外,还可以通过低低温电除尘系统,对烟气中的SO3、Hg等污染物进行高效的协同捕集。图1为传统低低温电除尘系统。

图1 传统低低温电除尘系统

传统低低温电除尘系统,在电除尘器前安装有传统低温省煤器,即低温省煤器采用管壳式(即冷却介质于管内流通,烟气于管外壳侧流通)换热器。在实践中发现该系统存在一些致命缺陷:由于低温省煤器必须运行在电除尘的烟气入口端,因而难以避免较高浓度的烟尘环境,其在含尘气流冲刷磨损、低温腐蚀、交变应力破坏(应力腐蚀)、水冲击等作用下,换热管逐渐减薄,最终将出现冷却介质的泄漏问题。更为严重的是,一旦泄漏,由于很难及时发现,换热管内的冷却介质将源源不断的泄漏进入烟道,并通常会顺着烟道泄漏到电除尘电场内的下部灰斗,引发烟风道系统及灰斗输灰堵塞,进而危害低低温电除尘系统的安全运行,甚至整个机组的安全运行。

2 重力热管低低温电除尘系统应用

某660MW超超临界燃煤发电机组为了实现烟气余热利用及提高电除尘的除尘效率,安装有传统低低温电除尘系统,但其低温省煤器运行几年后,换热管因磨损严重使得机组凝结水泄漏,影响了机组安全运行,不得不停运该低温省煤器,最终低低温电除尘器进口烟温高于设计值,夏季高达145℃,冬季130℃,造成锅炉热损失增大、排烟体积流量增大,在此情况下基于重力热管的烟气余热利用低低温电除尘系统得到了开发和应用。

2.1 重力热管低低温电除尘系统

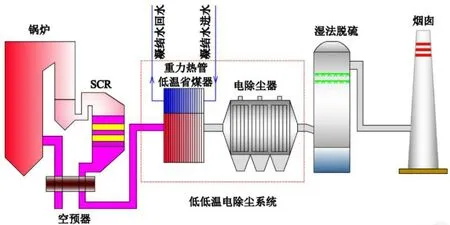

为了彻底解决原有低低温除尘系统存在的诸多弊端,研究应用了基于重力热管的低低温电除尘系统,如图2所示。主要是在电除尘器前安装一套重力热管低温省煤器,换热管采用铅垂、顺列布置,烟气流经重力热管低温省煤器后进入电除尘器,冷却水与烟气呈逆流方向进入换热器,最终实现烟气从145℃降至95℃的降温要求。

图2 重力热管低低温电除尘系统

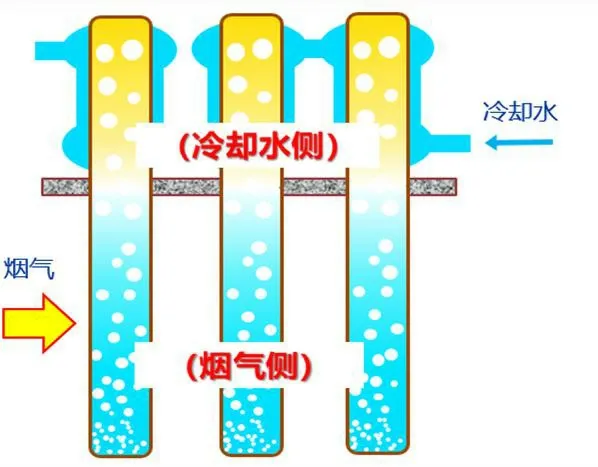

为了减少投资成本,优化系统结构,重力热管低温省煤器可利用原低温省煤器凝结水管路系统,并进行适应性改造。热管低温省煤器水侧与机组凝结水系统串联,从凝结水系统引出全部凝结水,进入电除尘前4台热管低温省煤器吸收烟气余热,加热后的凝结水返回至机组凝结水系统。该系统具有安全稳定、无泄漏的特点,主要得益于重力热管低温省煤器的特有结构。图3为其结构示意图,热管的烟气侧和冷却水侧两部分由绝热隔板分隔,隔板采用特制的管板组件结构,可以保证整个换热模块全密封,烟气和冷却水在各自区域流通,互不干扰。此外,冷却水侧每根热管均设置了水套管组件进行独立隔离,水套管与绝热段隔板互不相通,最终实现了双重物理隔离,并且可确保水套管满足较高的冷却水压力使用要求。由于每根重力热管管内工质互不相通,假设某根热管烟气侧某点发生穿孔泄漏,只会造成该重力热管内部少量工质泄漏,该泄漏的工质会被热烟气快速蒸发带走,对机组运行无影响。同时,由于热管固有的自适应特性,少量重力热管的失效对整个设备的换热效果影响很小。

图3 重力热管低温省煤器结构示意图

2.2 重力热管低低温电除尘系统优势

相比于原有低低温电除尘系统,重力热管低低温电除尘系统具有多方面的优势,是传统低低温电除尘系统的一次重大升级。主要体现在以下几个方面:

①重力热管低低温系统的低温省煤器采用重力热管形式,每根热管都能够独立运行,不会互相干扰,即使部分热管出现问题,不影响剩余热管工作,也不存在冷却介质泄漏问题,可以确保重力热管省煤器的高效运行。

②重力热管低低温电除尘系统的热管省煤器采用模块化、可拆卸设计。每个模块的冷却段均设有单独的进出口集箱,单个烟道低温省煤器沿烟气方向分1~3个换热区,各区之间留检修空间,每个区分成若干组换热模块。相邻换热模块之间有一定间隙,每个换热模块均必须能够单独抽出,实现单独的快速检修、更换处理功能,提高了便捷性和实用性。

③重力热管低低温电除尘系统具有智能检测功能。可对锅炉负荷、烟气量、低温省煤器的吹灰频率、进出口烟温、进出口水温、进出口压差、进出口流量进行监测并预警设置。通过机器学习,利用深度神经网络最优目标算法,建立优化模型,模型根据当前工况数据,推送最优化操作方案,实现集中显示及报警等功能,快速的监测设备运行情况并及时提供运维技术指导。

④对重力热管低低温电除尘系统相关烟道进行改造,采取CFD软件优化整个系统流场,应用流线型烟道技术,确保减少烟气流阻,避免出现烟气走廊、烟气偏流及产生烟气涡流,并通过按流线型烟风道技术整体更换烟道、加装气流均布装置,确保加装热管低温省煤器后整个低低温电除尘系统流量均衡,保证换热效率,减小热管磨损及积灰。

⑤从重力热管低低温电除尘系统的省煤器材质、扩展受热面结构、优化烟气流速、增设声波吹灰装置等多方面改进,防止积灰和减轻磨损。重力热管低温省煤器可根据不同烟气参数调整冷热两侧的传热面积,避免了由于壁温过低导致的腐蚀问题。

3 应用效果分析

3.1 检测方法

3.1.1 温度检测

在重力热管低温省煤器进口水平烟道上布置进口烟气测点,测试断面尺寸为9.408m(宽)×2.608m(深),在每支烟道的宽度方向上均匀布置了8个测孔,每个测孔均匀布置5个测点。电除尘器出口测试位置布置在靠近电除尘器出口喇叭型烟箱的水平烟道上,测试断面尺寸为4.20m(宽)×4.20m(深),在每支烟道的宽度方向上均匀布置了8个测孔,每个测孔均匀布置6个测点。

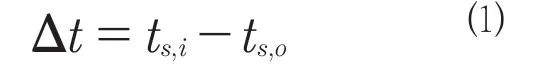

测试重力热管低温省煤器进口和电除尘器出口的烟气温度,按(1)式计算其降温幅度。

式中 Δt—降温幅度,℃;ts,i—进口平均烟气温度,℃;ts,o—出口平均烟气温度,℃。

3.1.2 颗粒物浓度

测点位置与上述温度测点相同,采用皮托管平行采样自动跟踪原理在重力热管低温省煤器进口和电除尘器出口测试位置等速采集颗粒物样品,每个断面采样不少于三只,其中电除尘器出口每只样品的增重不小于1mg或标准状态干烟气采样体积不少于1m3。将采集的灰样放入105℃的烘箱中烘1h,然后放入恒温恒湿室平衡24h,用十万分之一天平称重。

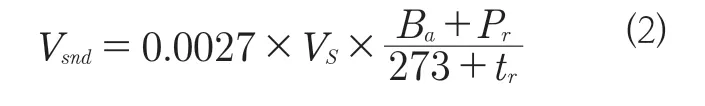

采样体积按(2)式计算:

式中 Vsnd—标准状态干烟气采样体积,L;Vs—工况条件下干烟气采样体积,L;Ba—测定期间大气压,Pa;Pr—流量计前压力,Pa; tr—流量计前温度,℃。

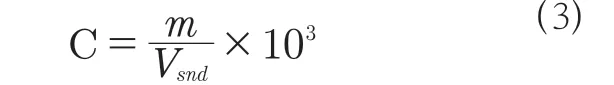

颗粒物浓度按(3)式计算:

式中 C—实测标准状态干烟气颗粒物浓度,mg/m3;m—所采集的样品质量,mg。

3.2 结果分析

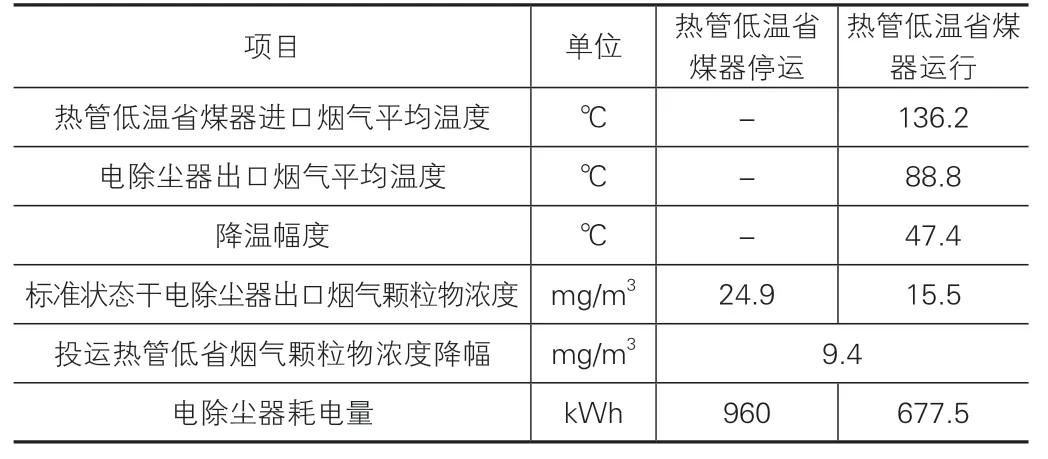

当机组运行负荷为600MW时,投运重力热管低温省煤器前后的测试结果列于表1。从表1可知:投运基于重力热管的低低温电除尘系统后电除尘器出口温度降幅达到47.4℃,电除尘器出口烟气颗粒浓度由原来的24.9mg/m3降低到15.5mg/m3,降低幅度为9.4mg/m3。从数据中表明基于重力热管的低低温电除尘系统的投运不仅使得烟气余热得到了充分的利用,也提高了整个系统的除尘效率,降低了电除尘器的耗电量,性能能够满足设计要求,真正做到节能减排,同时也符合当前降低碳排放的时代背景。

4 结语

基于重力热管的烟气余热利用低低温电除尘系统相比于原有的低低温电除尘系统有诸多优势。首先,重力热管低低温电除尘系统彻底解决了传统低低温电除尘系统因低温省煤器泄漏导致的一系列问题,保证机组长期安全稳定运行。其次,重力热管低低温电除尘系统在回收烟气余热、提高系统除尘效率以及降低电耗方面表现突出。重力热管低低温电除尘系统在660MW燃煤机组的成功运行也标志着该技术日趋成熟,为燃煤发电机组低低温电除尘系统升级换代和大规模推广应用提供了较好的示范作用。

表1 重力热管低温省煤器系统性能测试结果