全尾砂胶结充填材料强度影响因素分析及配比预测研究

2022-01-07张国胜张雄天

张国胜 张雄天

(兰州有色冶金设计研究院有限公司,甘肃 兰州 730000)

随着我国经济的不断向前发展,科学、合理、环保的矿业开发方式可以有力地保障我国经济的高质量发展。充填采矿法可以有效地将较大比例的矿山开采所产生的废石、选矿产生的尾砂等固体废弃物回填于井下采空区,减少固体废弃物对环境的污染破坏,同时可以有效地解决地下采矿导致地表出现的变形、沉陷等问题。此外,充填采矿法还具有回采率高、贫化率低等优点。因此,充填采矿正在成为主要的开采技术手段[1-4]。

充填体强度是衡量充填体质量的一个主要指标,对影响充填体强度的因素进行分析及优化配比,有利于以最经济合理的方式提高充填体质量,节省充填成本,增加企业经济效益。本文以某大型铅锌矿为研究对象,根据矿山实际情况,提出了适合该矿山的采矿方法及充填工艺,并对影响充填材料的因素进行了分析,确定了矿山充填料浆的最佳配比,建立了配比预测模型。

1 矿山概况

某大型铅锌矿属于新建矿山,矿山生产规模为150万t/a,采用地下开采方式,开拓方案为主平硐—主(箕斗)副(罐笼)竖井开拓,2018年初,矿山建成投产。2018年,该矿山被授予“全国绿色矿山标准化建设示范基地”;2019年荣获“有色金属行业绿色发展十大领军企业”,入选2019年国家级绿色矿山名录;2020年先后荣获“首届绿色矿山突出贡献奖”、“绿色矿山重大工程一等奖”等多项殊荣。

2 矿山生产存在的主要问题

该矿山矿体产状为缓倾斜、倾角2°~47°,矿体厚度薄—中厚,岩体质量一般,完整性中等,矿石普氏硬度系数f=8~10,围岩f=4~10,矿、岩均属不稳固—中等稳固岩类等特点。依据矿体赋存条件,该矿山采用了普通全面采矿法、机械化房柱采矿法、台阶式全面采矿法、分段空场法等多种采矿法进行回采,但在实际生产中,存在着采矿损失、贫化率偏大,回采、出矿困难等问题。

3 充填采矿方法研究

为保障矿山高质量发展,针对该矿山实际生产中存在的问题,结合矿体赋存条件,依据绿色矿山的建设要求,采用环境友好型开发利用方式,提出了采用充填采矿法的方案。经过综合分析及研究,最终确定采用机械化上向进路充填采矿法,此方法高度灵活,适用于该矿山极为复杂多变的矿体赋存条件,可以实现高回收、低贫化开采的目标。

如图1所示,矿块沿走向布置,长50 m,高50 m,分段高12.5 m,分层高3.5~4 m,装矿穿脉布置在矿块中部,矿块不留顶底柱及间柱。

分段沿脉平巷布置在矿体下盘与辅助斜坡道相连,进路断面3.6 m×4 m~4 m×4 m,从分段沿脉平巷垂直矿体布置分段联络道、分层联络道,从分层联络道继续垂直矿体走向开掘切割巷道。考虑铲运机爬坡能力,分段联络道、分层联络道坡度为1∶6,断面为3.6 m×3.6 m。溜矿井布置在矿体下盘,与各分段联络道相连。分段沿脉平巷、分段联络道、分层联络道掘进均采用单臂台车凿岩,装药台车装药,非电导爆管起爆,DJK50-№5.5局扇通风,电动、柴油铲运机出碴。

从切割巷道沿矿体走向采场两端掘断面为3.6 m×4 m~4 m×4 m的采矿进路。当矿体厚大时可相应地多布置几条,但回采时要间隔回采。矿体厚度<3.5 m时,采用YT-28型凿岩机凿岩,钻孔孔径ϕ38~41 mm,深度2.0 m,每循环进尺1.6 m;矿体厚度≥3.5 m时采用单臂台车凿岩,钻孔孔径ϕ42 mm,深度2.0 m,每循环进尺1.7 m。炮孔装药前采用压风将炮眼吹干净,人工装药,采用ϕ32 mm药卷,非电导爆管起爆。采场出矿选用柴油铲运机(2 m3)或电动铲运机(2 m3)出矿,铲运机自采场进路经分层联络道、分段道、溜井联络道将矿石铲运至溜井卸载。铲装矿石时,沿着进路方向边铲边推进,按照指定的溜井出矿。

新鲜风流主要由专用进风井进入井下,经阶段沿脉平巷→各盘区斜坡道(人行通风天井)进入回采工作面,清洗工作面后,污风由上部盘区斜坡道(人行通风天井)→上阶段回风平巷→回风井排出地表。

充填采用自流输送胶结充填工艺,坚持采一充一的原则,每条进路从充填准备到充填接顶结束在7 d内完成,充填结束72 h后方可开始相邻进路的回采工作。采场进路回采完成后进行清底、充填管敷设,将充填管由充填回风井、分层道接到进路端头并将管头固定在最高处。在采场进路口砌筑挡墙,然后根据设定料浆浓度进行充填。充填分2次进行,第1次充填厚度为2 m,第2次充填接顶。

采场充填溢流水通过采场泄水井集中到进路端头充填挡墙外侧的沉淀池,沉淀后的清水由泥浆泵通过管道排至中段泄水井,再集中至坑内水仓,由主排水泵排出。

4 充填材料配比试验研究

4.1 全尾砂基本物理化学参数测定

全尾砂物理参数测定主要包括比重、松散容重、密实容重以及孔隙率,见表1。

?

尾砂中对充填体强度影响较大的主要化学成分有 CaO、MgO、Al2O3、SiO2、S 等。尾砂化学成分分析结果见表2。

?

尾砂的粒径组成对于充填体强度的影响较为明显,直接影响到胶结性能和胶凝材料的消耗量。试验采用Mastersizer 2000型激光衍射粒度分析仪测定尾砂的粒级分布。

根据全尾砂测定结果,其中d10=3.256 μm,d50=15.263 μm,d60=21.263 μm,d90=158.699 μm,d平均=58.256 μm,比表面1.02 m2/g,尾砂粒径较细。不均匀系数α2表征该物料粒级组成的均匀程度,计算如下:

经计算矿山尾砂不均匀系数α2=6.53。α2值越小表示粒级组成越均匀,一般α2=5时,粒级配比较好。通过尾砂粒径分析试验可知,矿山尾砂粒径分布对于胶结充填材料强度的形成促进作用一般。

4.2 胶结充填材料强度配比试验

充填试验胶凝材料选用PC32.5R硅酸盐水泥,尾砂为选厂全尾砂。试验共设计料浆浓度分别为64%、66%、68%、70%、72%、74%,灰砂比分别为 1∶2、1∶4、1∶6、1∶8、1∶10、1∶12 ,共36组试验,测定每组配比3 d、7 d、28 d、60 d 4个龄期的充填体强度。每组单个龄期测试3个试块的抗压强度,共计为432块。分析研究不同浓度和灰砂比的强度变化规律和强度性能。

采用DYE-2000混凝土压力试验机对制作的各龄期的充填试样进行单轴抗压强度试验(图2)。试验结果见表3。

4.3 基于响应面的充填试样单轴抗压强度试验结果分析

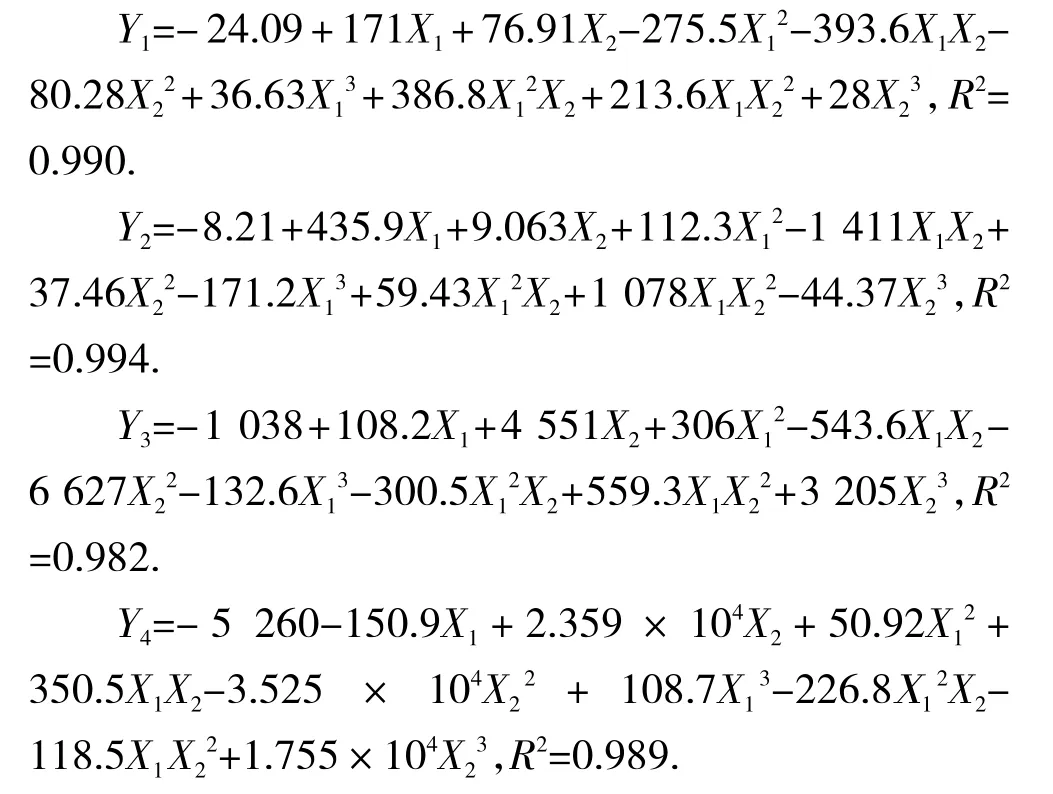

通常对充填体强度的影响因素为砂浆浓度、灰砂比、养护龄期等。在满足矿山充填强度的情况下,优化充填配比,降低胶凝材料消耗量,可以节省生产成本,有利于矿山经济效益最大化。根据响应面法(RSM),构建3 d、7 d、28 d、60 d充填体强度为响应值的回归模型,探究砂浆浓度、灰砂比单一或交互作用对充填体强度的影响情况,从而寻求适合矿山充填的最佳配比。采用Desing-Export软件中Cube模块,砂浆浓度、灰砂比为2种影响抗压强度的因素,分别用X1、X2表示。3 d、7 d、28 d、60 d充填体强度为响应值,分别用Y1、Y2、Y3、Y4表示,通过分析计算,影响因素与充填体强度之间的回归方程如下:

根据拟合的回归方程,4个养护龄期拟合方程的回归系数均接近于1,因此,回归方程拟合程度较高。

?

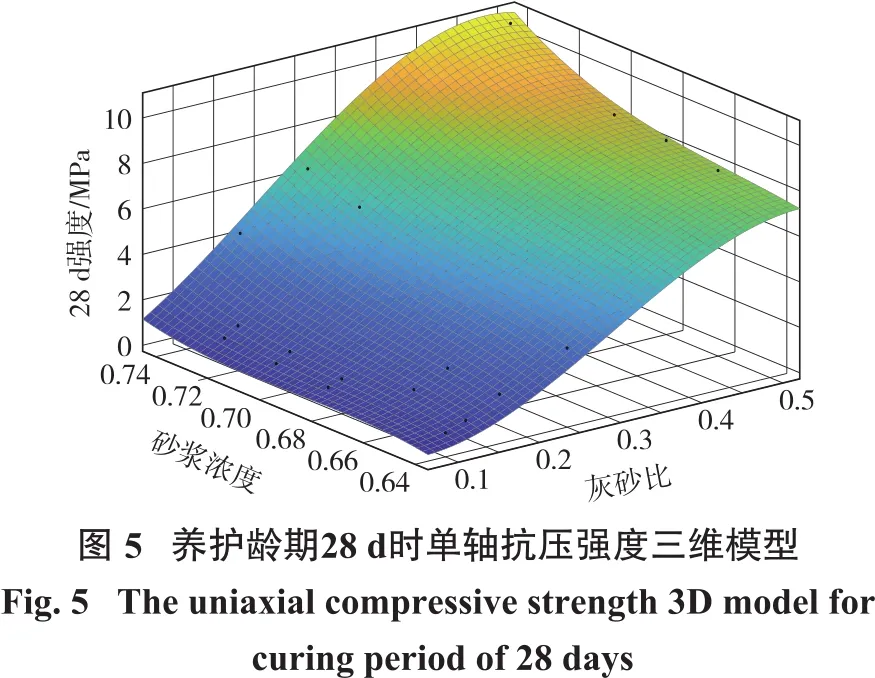

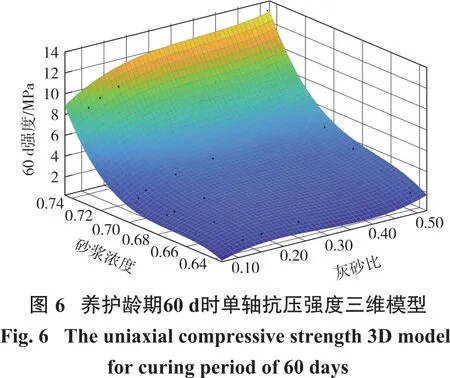

MATLAB是美国MathWorks公司出品的商业数学软件,具有科学数据可视化以及非线性动态系统的建模和仿真等诸多强大功能。为探究不同因素对充填体强度的非线性动态影响情况,根据已经建立的不同养护龄期充填体的非线回归模型,利用MATLAB分析软件建立了养护龄期为3 d、7 d、28 d、60 d的三维非线性数据模型,如图3~图6所示。

通过分析发现,试块的强度在灰砂比不变时,随浓度的增加而增大,随龄期的增长而增加。其他情况不变时,灰砂比的影响是显著的,灰砂比越大,试块的强度越大。提高充填料浆的浓度和增加灰砂比有利于提高充填料浆的强度,提高早期强度。

灰砂比较大的试块早期强度发展迅速,后期强度发展稳定,如灰砂比1∶4的试块3 d强度0.12~0.14 MPa,7 d强度 1.77~1.97 MPa,28 d强度 3.12~3.92 MPa,60 d强度3.75~4.42 MPa。7 d强度是3 d强度的15倍左右,28 d强度是7 d强度2倍左右,但是28 d以后强度发展放慢,到60 d强度仍在增长。灰砂比和浓度均较小的试块,早期强度较差,部分试块3 d拆模困难,7 d强度测试受压时,变形量大,但是后期强度发展平稳,如灰砂比1∶12的试块,3 d强度无法测定,7 d强度 0.15~0.25 MPa,28 d强度 0.23~1.01 MPa,60 d强度0.81~1.32 MPa。

综合以上分析发现,灰砂比、砂浆浓度是影响充填体力学性质的关键因素,在一定条件下,多加水泥或提高料浆浓度均有利于充填体强度的提高,特别是提高充填体的早期强度。本矿山虽然尾砂粒度较细,根据充填试验及对结果分析,当矿山输送砂浆浓度介于70%~72%、灰砂比介于1∶6~1∶10时能够满足上向进路胶结充填法采矿工艺不同充填体强度的要求,此时,矿山可以取得最大的经济及安全效益。

4.4 基于小波神经网络的充填配比预测研究

小波神经网络是基于小波分析结合神经网络特性发展起来的一种新型智能的人工神经网络,具有小波分析、小波变换分层、多分辨率及函数学习和推广能力较强等特性。小波神经网络模型中使用非线性小波基替换常规的非线性sigmoid函数,系统检测实际参数及信号通过小波神经网络中的小波基进行多层线性叠加和数据处理输出,较好地简化了数据训练及计算。

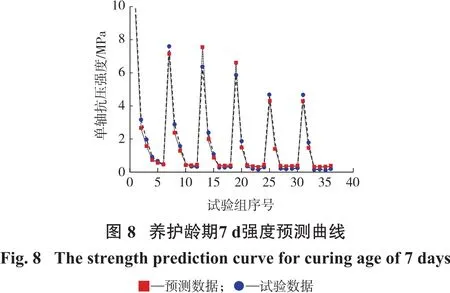

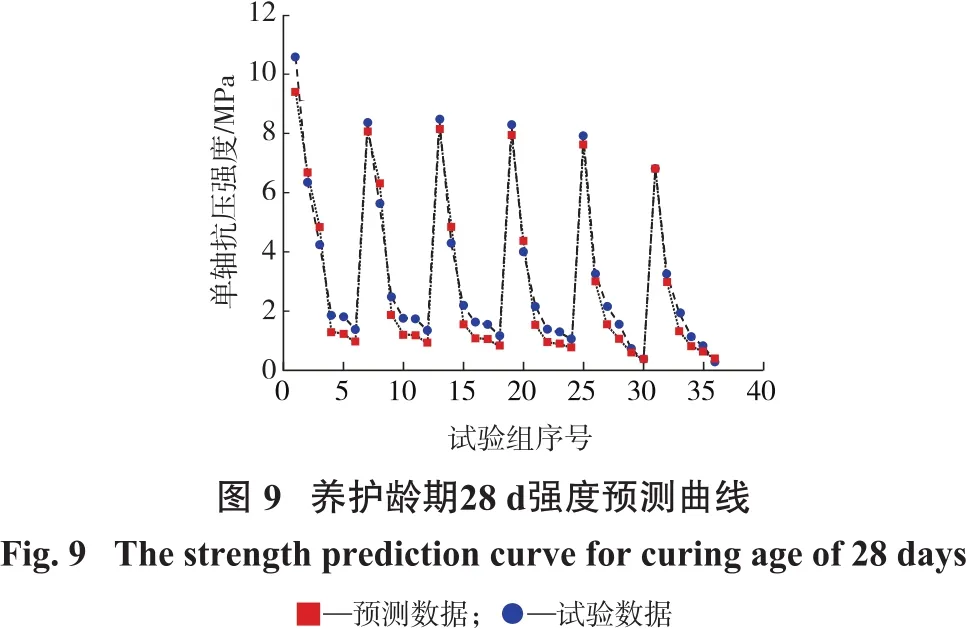

采用MATLAB数值分析软件,将36组试验数据作为训练样本,通过多次迭代,获得3 d、7 d、14 d、28 d、60 d充填强度预测模型。养护龄期为3 d、7 d、28 d、60 d强度预测曲线分别见图7~图10。

通过分析发现,小波神经网络模型预测数据与经过充填试验获得的真实数据变化趋势基本一致,相对误差较小,预测模型较为可靠。表明小波神经网络模型对充填配比预测研究具有较好的可适用性,可指导生产实践中的充填配比,为充填配比优化提供了一种新的思路。

5 结论

(1)在深入分析某大型铅锌矿生产现状的基础上,针对矿体回采时存在的损失率、贫化率高的问题,提出了采用上向进路充填采矿法的方案。采用三维建模技术构建了上向进路充填采矿法三维模型,并对具体采矿工艺进行了分析。

(2)通过对矿山尾砂粒径分析试验发现,矿山尾砂较细,对充填体强度形成促进作用一般。设计了砂浆浓度分别为 64%、66%、68%、70%、72%、74%,灰砂比分别为 1∶2、1∶4、1∶6、1∶8、1∶10、1∶12 ,共 36 组试验,测定了每组配比 3 d、7 d、28 d、60 d 4个龄期的充填体强度,获得了充填试验的基础数据。

(3)采用响应面分析法(RSM),构建了3 d、7 d、28 d、60 d充填体强度的回归模型,分析了砂浆浓度、灰砂比等因素对充填体强度的影响情况,确定当输送砂浆浓度介于70%~72%、灰砂比介于1∶6~1∶10时,矿山可以取得最大的经济及安全效益。

(4)采用小波神经网络将36组试验数据作为训练样本,通过多次迭代,获得了3 d、7 d、14 d、28 d、60 d充填强度预测模型,建立的预测模型可靠,可用于指导生产实践中的充填配比,为充填配比优化提供了一种新的思路。