复合胶凝体系对尾砂湿喷混凝土强度的影响及其配比优化

2022-01-07胡亚飞李克庆韩斌郑禄璟范玉赟吉坤

胡亚飞,李克庆,韩斌,郑禄璟,范玉赟,吉坤

(1. 北京科技大学土木与资源工程学院,北京,100083;2. 贵州锦丰矿业有限公司,贵州贞丰,562204)

尾砂是选矿厂排放的尾矿矿浆脱水后形成的固体矿物废料,是我国目前产出量最大、综合利用率最低的大宗固体废弃物之一。传统的尾矿处理方式是将尾矿排放到尾矿库中堆存,不仅造成资源浪费,而且给矿厂带来极大的经济负担,同时还影响生态环境[1]。近年来,尾矿的回收利用逐渐引起人们的重视。目前,尾矿已被成功用于填充地下采空区[2−5],但矿厂产生的尾矿量往往多于充填所需的尾矿量。贵州某金矿年产尾砂128万t,尾砂年充填量为51万t,利用率仅为40%。为减少尾矿排放、提高利用率,人们提出利用尾砂代替湿喷混凝土中的砂石作为骨料的设想,由于尾砂颗粒极细,采用传统的水泥胶凝材料配制时,尾砂湿喷混凝土很难达到强度要求,因此,考虑在水泥胶凝材料中加入固废资源掺合料构成复合胶凝体系,以提高湿喷混凝土强度,减少水泥消耗,这对矿厂减少尾矿排放、降低生产成本、建设绿色矿山具有重要意义。

目前,国内还未开展尾砂湿喷混凝土的相关研究;另外,固废资源掺合料在普通混凝土中的应用较多,在湿喷混凝土中的应用较少。温震江等[6]利用矿渣和粉煤灰等固废资源开发了一种胶凝材料,使粗骨料细尾砂胶结充填混凝土强度达到了矿山的强度要求,同时降低了充填成本;张学兵等[7]开展了粉煤灰对混凝土强度的影响研究,发现粉煤灰对水泥的取代率在30%以内时,粉煤灰对混凝土抗压强度影响最大,粉煤灰掺量过高会导致强度降低;邢亚兵等[8]研究了矿渣粉对硅酸盐水泥强度和微观结构的影响,发现掺入矿渣粉以后生成大量C-S-H凝胶,使水泥结构更加密实,显著提高了水泥强度。上述研究表明,在胶凝材料中加入矿渣粉等固废资源后可以显著改善混凝土的力学性能。因此,可在尾砂湿喷混凝土中引入复合胶凝体系,改善其强度特性。

本文基于RSM-BBD[9]优化实验设计,建立不同养护龄期的尾砂湿喷混凝土强度响应面回归模型,研究复合胶凝体系中硅粉、粉煤灰、矿渣粉掺量及其交互作用对尾砂湿喷混凝土强度的影响,借助SEM 分析相关因素对湿喷强度的影响机理;构建ANN-GA高精度智能算法强度预测优化模型,开展不同强度等级的尾砂湿喷混凝土配比优化设计实验。

1 复合胶凝体系对尾砂湿喷混凝土强度的影响

1.1 实验材料

1)骨料。实验用骨料取自贵州某金矿的尾砂,其化学组成见表1;其比表面积为309 m2/kg,中值粒径(d50)为25 μm,粒径小于75 μm 的颗粒约占90%,属超细尾砂,粒级组成见图1。

图1 尾砂粒级组成Fig.1 Particle size composition of tailings

表1 尾砂化学组成(质量分数)Table 1 Chemical composition of tailings(mass fraction)%

2)复合胶凝体系。选用水泥、硅粉、粉煤灰和矿渣粉构成复合胶凝体系,其中硅粉、粉煤灰和矿渣粉属于工业固体废料。水泥为42.5 级普通硅酸盐水泥,性能参数见表2;硅粉是从冶炼硅铁或工业硅的废弃烟尘中收集的经过特殊加工形成的超细粉末,其比表面积为25 m2/g,平均粒径为0.2 μm;粉煤灰是从煤的燃烧产物中收集到的具有一定细度的颗粒,其比表面积为350 m2/kg,密度为2.4 g/cm3,平均粒径为43 μm;矿渣粉的主要成分是粒化高炉矿渣,其比表面积为500 m2/kg,密度为2.8 g/cm3。

表2 水泥性能参数Table 2 Cement performance parameters

3) 减水剂。减水剂选用巴斯夫公司的R26 聚羧酸高效减水剂。

1.2 RSM-BBD实验方案设计

为研究复合胶凝体系对尾砂湿喷混凝土强度的影响规律,得到满足混凝土强度要求的配比,同时减少试验次数,提高试验效率,采用Design-Expert 8.0.6 软件中的响应面Box-Behnken(RSMBBD)优化实验设计[10−12],分析各变量及交互作用对不同养护龄期尾砂湿喷混凝土抗压强度的影响。

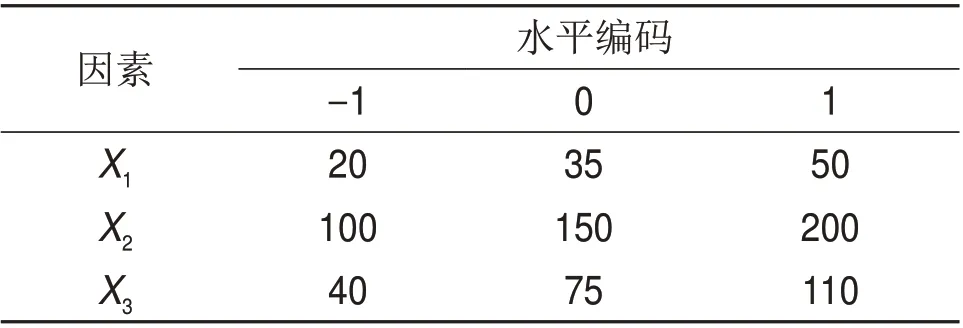

根据前期探索性试验结果,固定水泥用量为460 kg/m3、水胶比为0.52、砂胶比为2.4、减水剂用量为胶凝材料用量的0.8%,复合胶凝体系中的硅粉掺量在20~50 kg/m3、粉煤灰掺量在100~200 kg/m3、矿渣粉掺量在40~110 kg/m3时可使尾砂湿喷混凝土强度达到支护要求。因此,RSM-BBD试验以硅粉、粉煤灰、矿渣粉掺量为自变量,分别用X1,X2和X3表示;尾砂湿喷混凝土7,14,28 d 抗压强度为响应值,分别用Y1,Y2和Y3表示。RSM-BBD试验因素与水平见表3。

表3 RSM-BBD实验因素与水平Table 3 RSM-BBD experimental factors and levels kg/m3

1.3 实验结果

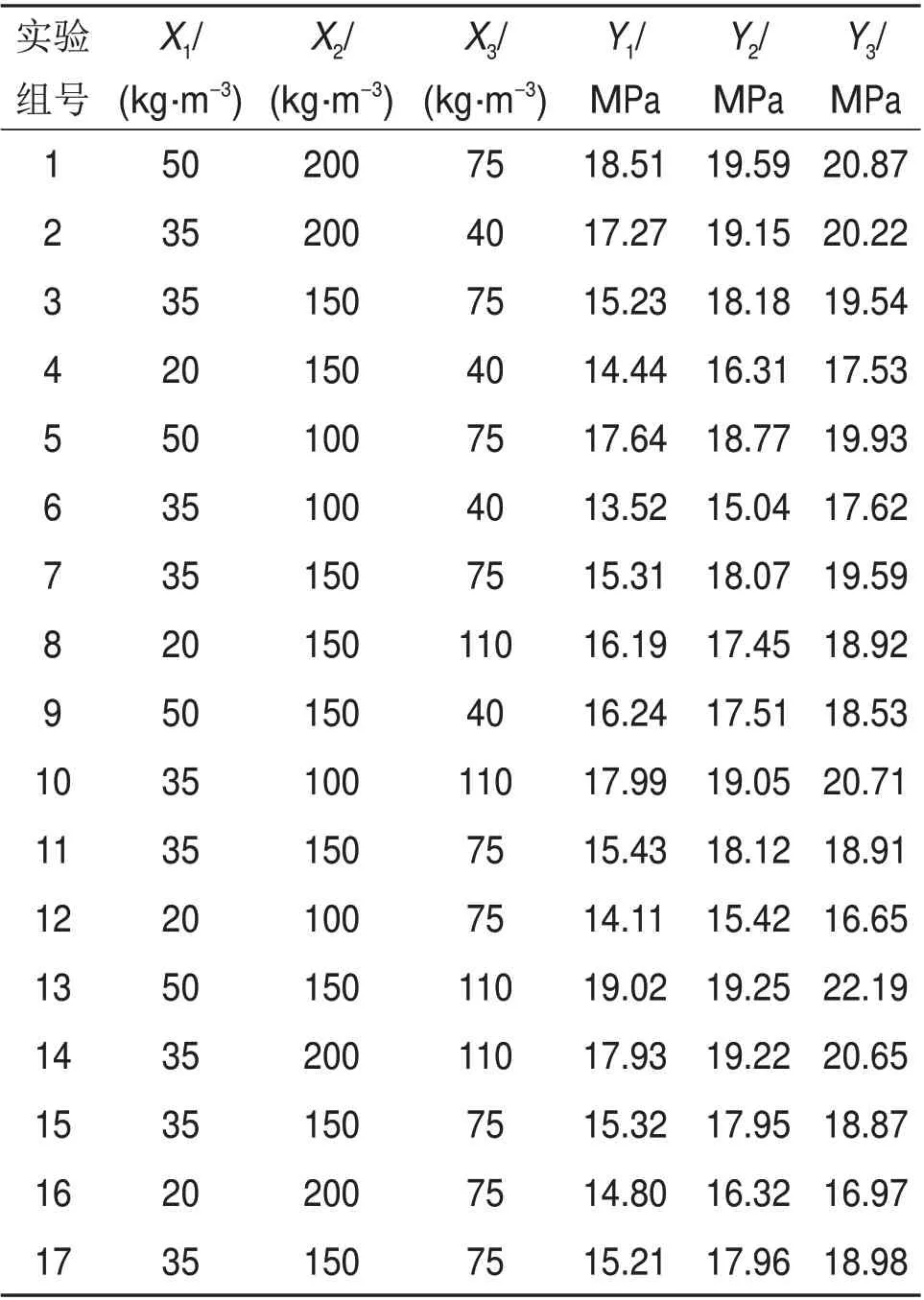

RSM-BBD实验结果见表4。

表4 RSM-BBD实验结果Table 4 Experimental results of RSM-BBD

2 基于响应面法的尾砂湿喷混凝土强度影响因素分析

2.1 复合胶凝体系强度模型构建

使用Design-Expert 软件对表4 所示17 组数据进行多元非线性拟合,建立不同龄期混凝土抗压强度与硅粉、粉煤灰、矿渣粉掺量关系的回归模型:

式中:Y为抗压强度;X为影响因素;a和b为模型参数;m为因素个数。

由式(1)可得尾砂湿喷混凝土7,14和28 d抗压强度拟合函数Y1,Y2和Y3分别为

为了分析基于响应面法建立的强度模型是否有效,对上述回归方程进行方差分析。尾砂湿喷混凝土28 d龄期抗压强度的分析结果见表5。

由表5 可知,本文所建模型显著性概率p=0.001 5,小于0.01,为极显著;失拟项p=0.1,大于0.05,为不显著,表明模型具有较高的可靠度;信噪比为13.232,大于4,进一步证明了该模型的可靠性。模型的调整决定系数Ra2和拟合优度R2趋近于1,表明模型的拟合性好;模型的F(12.6)比置信度为95%时的F大,表明该模型显著且具有统计学意义,能较好地反映尾砂湿喷混凝土抗压强度与复合胶凝体系各组分的关系,因此,可用该回归模型研究复合胶凝体系对尾砂湿喷混凝土抗压强度的影响。

表5 响应面法所得结果方差分析Table 5 Variance analysis of results obtained from response surface method

通过方差分析可知,复合胶凝体系中,硅粉掺量(X1,p<0.01)和矿渣粉掺量(X3,p<0.01)对强度的影响极显著,粉煤灰掺量(X2,p<0.05)对强度影响显著;且单因素对尾砂湿喷混凝土7,14和28 d抗压强度的影响表现出一致性,按影响程度从大到小排序依次为硅粉掺量(X1)、矿渣粉掺量(X3)、粉煤灰掺量(X2)。交互因素中,矿渣粉掺量和粉煤灰掺量(X2,X3)的交互作用对尾砂湿喷混凝土强度影响最大;硅粉掺量和粉煤灰掺量(X1,X2)交互作用对尾砂湿喷混凝土强度影响最小。

2.2 响应面参数交互作用对尾砂湿喷混凝土抗压强度的影响

2.2.1 矿渣粉与粉煤灰掺量交互作用对尾砂湿喷混凝土抗压强度的影响

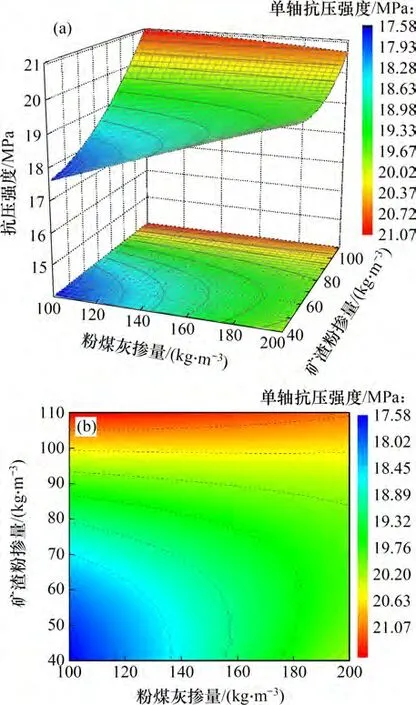

图2所示为矿渣粉掺量与粉煤灰掺量交互作用影响下尾砂湿喷混凝土抗压强度的响应面图和等值线图,其中硅粉掺量为固定因素。由图2(a)可以看出,当粉煤灰掺量较低时,随着矿渣粉掺量的提高,尾砂湿喷混凝土抗压强度逐渐提高,且当矿渣粉掺量超过75 kg/m3时,抗压强度增速变大,响应曲面较陡;当粉煤灰掺量为100 kg/m3,矿渣粉掺量由40 kg/m3增加到75 kg/m3时,抗压强度仅提高1 MPa,而当矿渣粉掺量由75 kg/m3增加到110 kg/m3时,抗压强度提高2.5 MPa;图2(b)所示强度等值线的间距由宽逐渐变窄也反映了这一变化趋势。当矿渣粉掺量较低时,随着粉煤灰掺量的增加,抗压强度呈增大趋势,但增速缓慢,响应面较平缓;当矿渣粉掺量较高时,抗压强度基本不再受粉煤灰掺量的影响,强度等值线近似呈直线状态。由矿渣粉与粉煤灰掺量交互作用的分析可知:当粉煤灰掺量较低时,提高矿渣粉掺量可以快速提高尾砂湿喷混凝土抗压强度;当矿渣粉掺量较高时,提高粉煤灰掺量对尾砂湿喷混凝土抗压强度几乎无影响。

图2 粉煤灰与矿渣粉掺量交互作用对抗压强度的影响Fig.2 Effect of interaction between fly ash and slag powder dosages on compressive strength

2.2.2 硅粉与粉煤灰掺量交互作用对尾砂湿喷混凝土抗压强度的影响

图3所示为硅粉掺量与粉煤灰掺量交互作用影响下尾砂湿喷混凝土抗压强度的响应面图和等值线图,其中矿渣粉掺量为固定因素。由图3可以看出,在相同粉煤灰掺量下,尾砂湿喷混凝土抗压强度随着硅粉掺量增大而先增大后减小;在硅粉与粉煤灰掺量交互作用影响下,当硅粉掺量为35 kg/m3、粉煤灰掺量为200 kg/m3时,尾砂湿喷混凝土抗压强度最高。在相同硅粉掺量下,随着粉煤灰掺量增大,尾砂湿喷混凝土抗压强度逐渐增大,且增大幅度基本一致,表现为响应面平缓且强度等值线间距基本相同;当粉煤灰掺量为190~200 kg/m3时,尾砂湿喷混凝土抗压强度最高。硅粉与粉煤灰掺量交互作用对抗压强度的影响如下:尾砂湿喷混凝土抗压强度随硅粉掺量增大而先提升后降低,随粉煤灰掺量增大而逐渐提升;当硅粉掺量约35 kg/m3,粉煤灰掺量为190~200 kg/m3时,尾砂湿喷混凝土抗压强度最大。

图3 硅粉与粉煤灰掺量交互作用对抗压强度的影响Fig.3 Effect of interaction between silica fume and fly ash dosages on compressive strength

2.2.3 硅粉与矿渣粉灰掺量交互作用对尾砂湿喷混凝土抗压强度的影响

图4所示为硅粉掺量与矿渣粉掺量交互作用影响下尾砂湿喷混凝土强度的响应面图和等值线图,其中粉煤灰掺量为固定因素。由图4可以看出,当硅粉掺量一定时,尾砂湿喷混凝土抗压强度随着矿渣粉掺量增大而逐渐增大,且增速逐渐提高,表现为响应面逐渐变陡且等值线间距逐渐变小;当矿渣粉掺量一定时,湿喷混凝土强度亦随硅粉掺量增大而逐渐提升,且矿渣粉掺量越高,硅粉对湿喷混凝土强度的提升作用越明显。硅粉与矿渣粉掺量交互作用对湿喷强度影响显著,当硅粉掺量大于35 kg/m3,矿渣粉掺量为105~110 kg/m3时,尾砂湿喷混凝土抗压强度最大。

图4 硅粉与矿渣粉掺量交互作用对抗压强度的影响Fig.4 Effect of interaction between silica fume and slag powder dosages on compressive strength

2.3 复合胶凝体系对尾砂湿喷混凝土抗压强度的影响机理

复合胶凝体系[13−15]中的硅粉、粉煤灰及矿渣粉掺量对尾砂湿喷混凝土强度有显著影响。硅粉粒径极小且活性极高,在胶凝体系中主要起到生成胶凝物质及填充孔隙的作用;粉煤灰的火山灰反应与水泥熟料的水化反应相互促进,同时未反应完全的粉煤灰起填充作用;矿渣粉有着较好的“潜在活性”,水泥中的石膏和水泥水化生成的氢氧化钙能激发矿渣粉的“潜在活性”,生成更多的C-S-H 凝胶。尾砂湿喷混凝土微观结构如图5 所示。由图5(a)可见,第12 实验组矿渣粉和粉煤灰掺量低,胶凝物质生成量少,无法充填混凝土内部的孔隙结构,导致湿喷混凝土抗压强度较低,该结果与矿渣粉和粉煤灰掺量交互作用对混凝土强度的影响结果一致。由图5(b)可见:第11 实验组硅粉掺量适中,粉煤灰掺量较高,在硅粉−粉煤灰掺量交互作用下抗压强度有所提高,但少量的火山灰反应产物无法填充孔隙、包裹固体颗粒,导致混凝土内部结构仍然存在缺陷。由图5(c)可见:第10 实验组由于矿渣粉掺量较高,生成了大量的C-S-H凝胶,将混凝土中的固体颗粒黏结在一起,适量的硅粉填充到孔隙中,形成相对致密的胶结结构,矿渣粉与硅粉掺量的交互作用提高了湿喷强度。由图5(d)可见:第13 实验组粉煤灰与矿渣粉掺量较高,生成大量的C-S-H凝胶,使混凝土内部形成三维空间网状结构,将晶体物质包裹的未反应固体颗粒连接在一起,大量粒径极小的硅粉充分填充孔隙,形成致密胶结结构,在矿渣粉、粉煤灰、硅粉的协同作用下湿喷混凝土抗压强度达到最高值。

图5 尾砂湿喷混凝土微观结构Fig.5 Microstructure of wet shotcrete with tailings

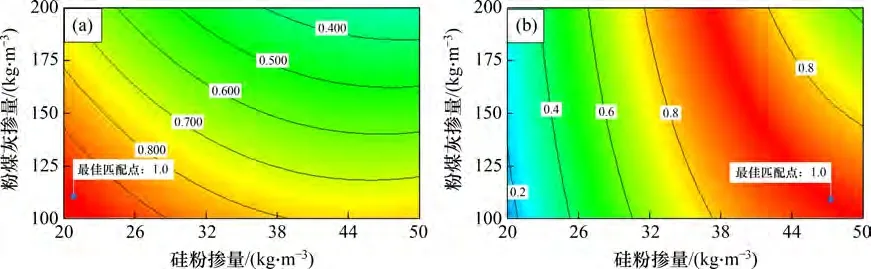

2.4 基于RSM-BBD的强度优化的可行性分析

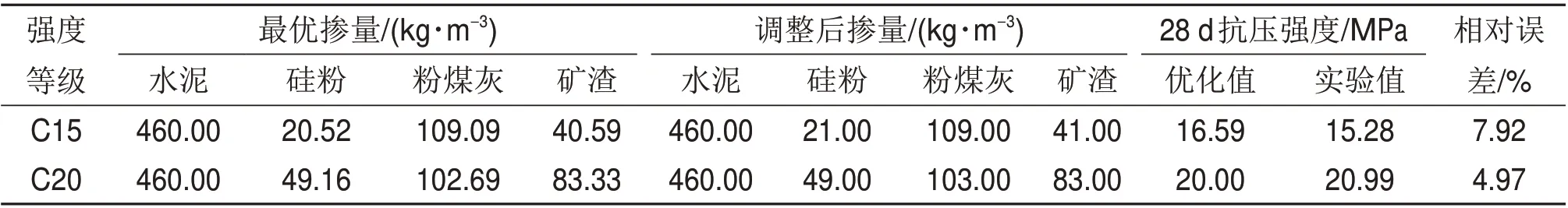

贵州某金矿岩体破碎,井下巷道掘进和采场开采时全部采用湿喷混凝土支护,掘进巷道的支护强度等级为C20,采场的支护强度等级为C15。使用Design-Expert 软件对尾砂湿喷混凝土强度模型进行求解,可得到目标强度下湿喷混凝土的配比,从而实现湿喷混凝土强度优化,但该目标强度和优化配比必须在试验数值范围内。因强度最小值大于15 MPa,因此以最低响应强度对应的最优配比代替C15等级下的配比,不同强度等级下的最优配比见表6 及图6。同时,开展相应配比下的尾砂湿喷混凝土抗压强度实验,得到28 d 时的强度,与优化强度相比,相对误差低于8%,说明优化结果比较准确,但精度控制上稍显不足。文献[9]基于RSM-BBD建立抗压强度模型,得到的抗压强度模拟值与实际值相对误差范围在9%以内,说明该强度模型可以准确反映不同影响因素对抗压强度的影响规律,但对抗压强度的精度控制略差。分析原因如下:尾砂湿喷混凝土是一种复杂的多相复合材料,影响其抗压强度的各因素之间具有非线性和不确定性关系,所以很难用某种具体的、合理的多元非线性函数形式来精确预测强度。

图6 RSM-BBD所得湿喷混凝土强度优化匹配点Fig.6 Strength optimization matching points of wet shotcrete obtained by RES-BBD

表6 RSM-BBD所得湿喷混凝土最优配比Table 6 Optimal mix proportion of wet shotcrete obtained by RSM-BBD

3 基于ANN-GA模型的尾砂湿喷混凝土强度预测与优化

3.1 ANN-GA强度预测优化模型构建

基于多元非线性函数构建的强度模型难以实现尾砂湿喷混凝土配比的高精度优化,因此,建立一种智能化算法模型来实现强度的精准预测与配比优化。

3.1.1 ANN算法

误差反向传播算法(back propagation)是一种高效的神经网络学习算法(ANN)类型,通过样本数据的训练来建立输入值与输出值间的非线性关系,这种神经网络包括输入层、隐含层和输出层。本文硅粉、粉煤灰、矿渣粉掺量以及养护时间4个因素均会影响尾砂湿喷混凝土抗压强度,所以,输入层神经元个数为4;输出层的输出值为尾砂湿喷混凝土抗压强度,因此,输出层包含1 个神经元;隐含层神经元数直接影响模型的预测精度。但目前还没有比较精确的神经元计算公式,因此,本文建立8 种不同隐含层神经元数(5~12 个)的BP 神经网络模型,以确定最精确的计算模型。当BP神经网络运行时,输入信号从输入层经由隐含层逐层处理,向前传递至输出层。若在输出层不能得到期望的输出,则转入误差反向传播,根据误差修正权值和阈值,从而使预测输出不断接近期望输出[16]。

3.1.2 GA算法

遗传算法(GA)在运行过程中首先对实际问题的参数集进行编码,形成一系列的个体位串,然后通过计算个体位串的适应度来评价其“生存能力”的强弱。“生存能力”强的个体位串将会被选择进行交叉、变异操作,从而使得群体中的个体位串不断产生进化,出现新的个体。如此不断地进行迭代、选择,最终结果将逐渐接近全局最优解[17]。

3.1.3 ANN-GA协同求解

ANN-GA 协同求解时,首先将ANN 模块视为预测湿喷混凝土强度的“非线性函数fANN”,然后将该“非线性函数fANN”同尾砂湿喷混凝土强度等级联合即可完成目标函数的定义;最后将所定义的目标函数作为GA 中的适应度函数,然后通过GA对适应度函数的最小值进行全局搜索,该最小值即为最优解,进而可以得到该最优解所对应的混凝土最佳配比。

3.2 ANN模型的预测效果分析

本模型输入层采用Levenberg-Mrquardt 算法,隐含层以及输出层分别采用logsig和purelin传递函数,设定训练次数为3 000,学习率取0.2,动量系数取0.7[18]。

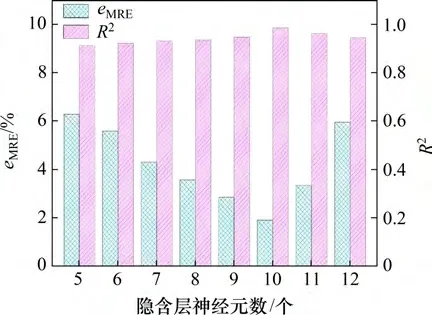

从RSM-BBD 实验的39 组非重复数据中随机抽取31组作为训练集,8组作为测试集[19];训练集用于对ANN 模型进行调试和训练,测试集用于评价模型的预测性能。采用平均相对误差eMRE和拟合优度R2对ANN 模型的预测效果进行评价,若eMRE越接近0,R2越接近1 则模型预测效果越好。不同隐含层神经元数的预测模型的eMRE和R2见图7。由图7可知,随着隐含层神经元数的增多,预测模型的eMRE先减小后增大,R2先增大后减小;当神经元数为10时,eMRE最小为1.91%,R2最大为0.986,模型具有最佳预测性能。分析其原因:当隐含层神经元数过少时,无法在输入和输出之间建立有效的映射来表达它们之间的非线性关系;当隐含层神经元数过多时,网络的复杂度会大大增加,进而导致过拟合现象的产生,使预测精度下降。

图7 ANN模型预测性能Fig.7 ANN model prediction performance

最终构建的ANN预测模型的网络结构为4−10−1结构,如图8所示。

图8 ANN模型网络结构Fig.8 ANN model network structure

图9 所示为ANN 模型预测的尾砂湿喷混凝土抗压强度与实验值的比较。由图9(a)和(c)可以看出,训练集以及测试集的抗压强度预测值和实验值吻合度较高,对应的eMRE分别为1.91%和1.78%。图9(b)和(d)表明,训练集和测试集的回归结果较好,其R2分别为0.986和0.988。以上结果说明该模型训练效果较好,避免了拟合不足和过拟合,能准确反映各影响因素和抗压强度之间的非线性关系,对尾砂湿喷混凝土强度具有较好的预测效果。

图9 ANN模型预测结果Fig.9 Prediction results of ANN model

3.3 基于ANN-GA 模型的湿喷混凝土强度配比优化

贵州某金矿在不同区域采用不同强度等级的湿喷混凝土,若强度过高,将消耗更多支护材料,提高支护成本;若强度不足,则无法满足支护标准要求。因此,应尽量确保尾砂湿喷混凝土强度接近且高于支护标准。各类型尾砂湿喷混凝土配比的优化目标函数见表7。

表7 强度优化目标函数Table 7 Objective function of strength optimization

采用遗传算法对上述目标函数进行求解、寻优时,个体编码方法采用实数编码,种群规模为100,进化代数为100,交叉概率取0.4,变异概率取0.2[20]。不同强度等级的尾砂湿喷混凝土最佳配比见表8。为验证ANN-GA优化模型的准确度,采用取整后的C15和C20等级对应的配比进行室内试验,得到28 d 抗压强度,与优化值相比,相对误差分别为1.10%和0.98%,可见该智能模型实现了尾砂湿喷混凝土强度的高精度优化。采用该智能优化模型还可以根据井下支护的实际需求,快速、灵活地调节尾砂湿喷混凝土配比,极大地提高了湿喷混凝土在井下不同区域的适用性。

表8 基于ANN-GA模型的尾砂湿喷混凝土优化配比Table 8 Mix proportion optimization of wet shotcrete based on ANN-GA model

4 结论

1)本文基于RSM-BBD实验构建了多元非线性强度模型,发现复合胶凝体系中的硅粉、矿渣粉掺量对强度结果影响极显著,粉煤灰掺量对结果影响显著,单因素对尾砂湿喷混凝土抗压强度影响顺序由大到小依次为硅粉掺量、矿渣粉掺量、粉煤灰掺量;交互因素中,矿渣粉−粉煤灰掺量交互作用对尾砂湿喷混凝土的强度特性影响最大;硅粉−粉煤灰掺量交互作用对尾砂湿喷混凝土的强度特性影响最小。

2) 使用Design-Expert 软件对尾砂湿喷混凝土强度模型进行求解,可实现湿喷强度优化。该强度模型可以准确反映不同影响因素对湿喷混凝土抗压强度的影响规律,但对抗压强度的精度控制略差。

3)本文构建了ANN-GA 智能化强度优化预测模型,其平均相对误差eMRE和拟合优度R2分别为1.91%和0.986,对尾砂湿喷混凝土强度具有较好预测效果;同时实现了不同强度等级尾砂湿喷混凝土配比的高精度优化,经与抗压强度实验值比较,相对误差约为1%。