考虑空间构造的T型件连接节点抗震性能研究

2022-01-07覃健桂潘建荣王湛王鹏李彬

覃健桂,潘建荣,2,王湛,2,王鹏,李彬

(1. 华南理工大学土木与交通学院,广东广州,510640;2. 华南理工大学亚热带建筑科学国家重点实验室,广东广州,510640)

在钢结构建筑中,梁柱连接节点的性能对钢框架有较大的影响[1−3]。梁柱连接节点的形式有端板连接[4−6]、T 型件连接[7−9]、角钢连接[10−12]及焊接连接[13−15]等。对于柱子采用H型钢的空间节点,其弱轴方向的连接主要有将梁直接连接于柱腹板上以及将梁连接于柱翼缘的连接板上这2种连接方式。

对于在弱轴方向将梁连接于柱腹板的空间节点,韩冬等[9]设计了一组T型件连接节点,COSTA等[6]设计了一组端板连接节点,其研究结果表明在弱轴作用下柱腹板发生较大面外变形,影响了节点的受力性能。对于弱轴梁连接于柱翼缘上的连接板的节点,LOUREIRO等[5]设计了一组端板连接空间节点,并在梁端施加单调荷载,发现弱轴连接构造使得节点刚度显著提高;CABRERO 等[7]设计了一组T型件连接节点,通过在梁端施加单调荷载以研究节点的静力学性能,结果表明该类节点有较好的力学性能,但未对节点在低周往复荷载下的抗震性能进行分析。

在传统的节点试验研究中,学者们采用梁端加载的方式研究节点在竖向载荷下的变形,而GB 50017—2017“钢结构设计标准”[16]中使用层间位移角来控制结构水平方向变形。何嘉年等[17]的研究表明,节点的转动刚度对结构抗侧性能有较大影响,因而对于实际结构,应考虑其水平荷载作用下节点的抗侧性能。韩冬等[9]采用了柱顶加载的方式研究节点在水平荷载下的受力性能,发现柱顶加载的方式更符合实际工程,能合理反映节点的实际受力状况。

本文通过设置弱轴连接板来模拟空间连接节点,在柱顶施加水平低周往复荷载来研究节点的耗能性能、初始转动刚度、延性以及不同构造下的破坏模式,并利用有限元分析来研究节点的受力机理,以期为实际工程设计提供依据。

1 试验研究

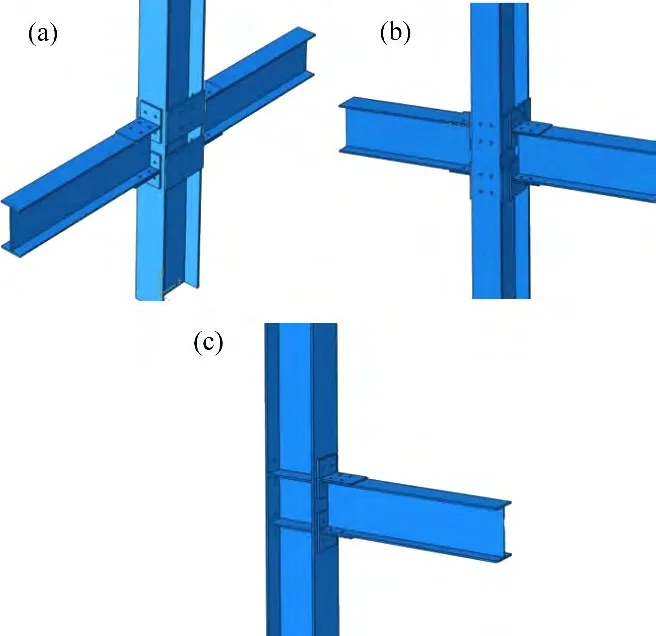

对于空间连接节点,柱子强轴方向以及弱轴方向均有梁连接,考虑到将梁连接于腹板的节点构造易破坏柱腹板从而影响节点性能,因此,本文针对如图1所示的空间连接节点进行试验研究。

1.1 试验设计

设计6个梁柱连接节点进行研究,梁和柱的截面高度×截面宽度×腹板厚度×翼缘厚度分别为300 mm×200 mm×8 mm×12 mm和300 mm×300 mm×10 mm×15 mm,T型连接件的截面宽度×截面长度×腹板厚度×翼缘厚度为250 mm×200 mm×10 mm×16 mm,其中梁长1 500 mm,柱高2 100 mm。为了研究强轴连接节点与弱轴连接节点性能的差异及弱轴连接构造对强轴节点性能的影响,本文通过改变节点的连接构造来研究T型件连接节点的力学性能,具体试件参数如表1所示。

表1 试件参数Table 1 Specimen parameters

节点采用10.9 级M20 螺栓连接,梁、柱以及连接件均采用Q345 钢材,连接形式如图2 所示。试件Ma-S-16及Ma-C-16连接形式如图2(a)所示(边柱仅安装1 根侧梁),试件Mi-S-16,Mi-S-12 及Mi-C-16连接形式如图2(b)所示(边柱仅安装1根侧梁),试件Ma-S-0连接形式如图2(c)所示。

图2 试验节点连接形式Fig.2 Construction of test connections

T型件上螺栓位置布置如图3所示。

图3 T型件螺栓布置Fig.3 Bolt position of T-stub

1.2 荷载加载制度及测量方法

采用MTS电液式伺服加载系统的作动器(简称MTS作动器)在柱顶施加水平荷载,模拟分析结构在水平荷载作用下的节点响应,同时在梁端通过两端铰接的连接杆进行连接,并利用连接杆中的拉压传感器测量梁端荷载,具体加载装置如图4所示。

图4 加载装置Fig.4 Loading setup

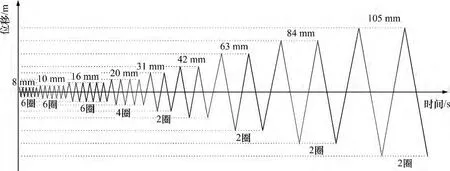

试验先在柱顶施加竖向荷载(轴压比为0.3),然后通过MTS 作动器向柱顶施加低周往复的水平荷载,水平荷载全程由位移控制,具体加载制度如图5所示。

图5 加载制度Fig.5 Loading process

为了准确测量节点转角,本次试验的具体测量方案如图6所示,图中D1~D6为位移计编号。

基于图6所示的测量方案,节点弯矩M、转角θ可由式(1)~(6)计算得到。

图6 位移测量方案Fig.6 Measurement scheme of displacement

式中:F为图4所示梁端拉压传感器测得的梁端荷载;L为梁端荷载到柱翼缘距离;θ1和θ2分别为梁、柱的相对转角和柱剪切域的位移角;Hb和Hc为表示梁和柱的截面高度;ui为梁和柱相对位移,i=1,2,3,4,对应图6中编号为D1~D4的位移计测得的位移;u5和u6分别对应图6中编号为D5和D6的位移计测得的位移;a为柱剪切域对角线长度;b为柱剪切域对角线长度变化值。

1.3 试件破坏模式

由于节点为螺栓连接节点,在加载的中后期,梁翼缘与T型件腹板之间存在明显滑移,在加载过程中会不断发出“咔咔”响声并伴随较大的震动,如图7所示。

图7 加载过程中构件滑移Fig.7 Component slip during loading

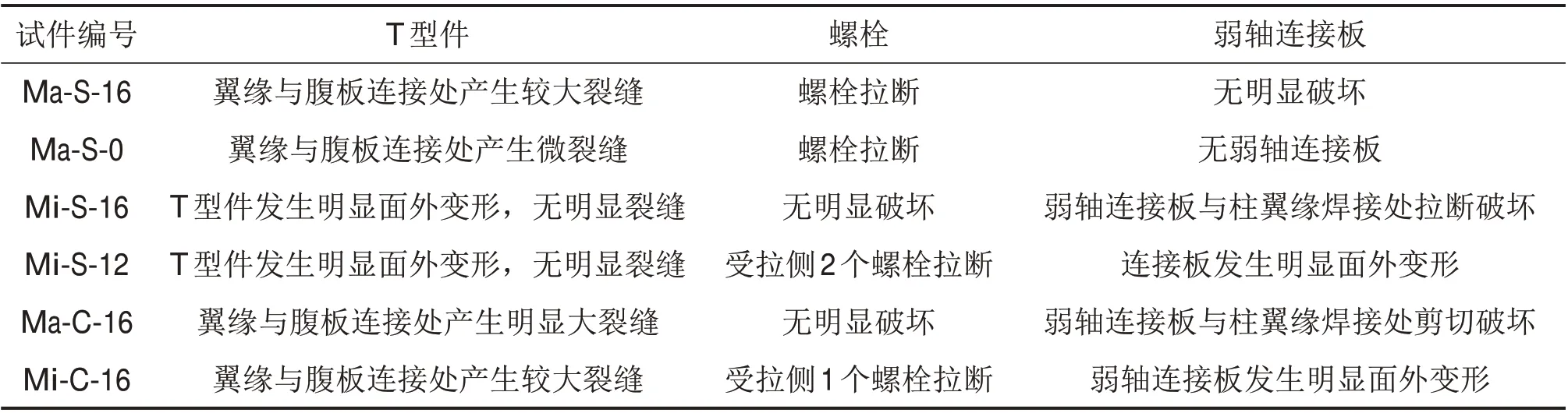

本次试验研究的试件破坏模式有螺栓拉断(破坏模式1)、T 型件翼缘与腹板连接处断裂(破坏模式2)以及弱轴连接板处破坏(破坏模式3)这3 种,其中弱轴连接板破坏又可分为连接板与柱翼缘焊接处拉断(破坏模式3a)及连接板与梁翼缘连接处剪切破坏(破坏模式3b),具体如图8所示。

由于各节点构造不同,不同节点的破坏形式并不单独存在,而是以其中一种或者几种破坏模式存在,试件的具体破坏模式如表2所示。

表2 试件破坏模式Table 2 Failure modes of connections

节点的破坏模式受到节点组件的边界条件影响,设置弱轴连接板后可明显改变柱子与T型件连接部分的边界条件,如图9所示。由图9可见:普通强轴节点由柱腹板与柱翼缘形成T型件;设置了弱轴连接板后,强轴节点的柱翼缘由于受到两侧连接板的约束作用而形成E型件,因而,该处柱翼缘面外刚度较大;弱轴节点由弱轴连接板与柱翼缘形成C型件,中间螺栓作用处面外刚度较小。

图9 节点柱与T型件连接处的边界条件Fig.9 Boundary conditions at the connection of column and T-stub

综合节点组件边界条件的改变与节点破坏模式的关系可得出以下结论。

1)节点连接板的面外刚度越小,螺栓外侧板产生的撬力越大[18]。相对于Ma-S-16试件,Ma-S-0试件由于无弱轴连接板对柱翼缘约束而使得该柱翼缘面外变形刚度相对较小,因而,节点的螺栓拉断破坏时T型件产生的裂缝比Ma-S-16试件的更大。同样,Mi-S-12 试件的螺栓比Mi-C-16 试件的螺栓先破坏,Mi-C-16 试件的螺栓比Ma-C-16 试件的螺栓先破坏。

2)中柱节点(Ma-C-16 试件)和边柱节点(Ma-S-16 试件)均在T 型件翼缘与腹板连接处产生较大裂缝,二者破坏模式的区别主要为Ma-S-16试件螺栓拉断,Ma-C-16 试件柱子剪切域(柱腹板上下加劲肋间区域)发生剪切破坏。这是因为中柱节点受到两侧梁的约束作用使得该节点柱的剪切域产生较大剪切变形,因而,其内侧撬力较小。

3)Mi-S-16试件的弱轴连接板与柱翼缘焊接处拉断破坏,而Mi-C-16 试件及Mi-S-12 试件的连接板未发生破坏,这表明Mi-S-16试件的弱轴连接板焊缝强度不足。由于本次试验中对弱轴连接板与柱翼缘采用的是角焊缝焊接,因此,为了避免实际工程中出现类似问题,建议该处采用熔透焊接或在转角处焊接角钢以增加其连接处强度。

1.4 试验结果分析

1.4.1 节点加载试验的滞回曲线

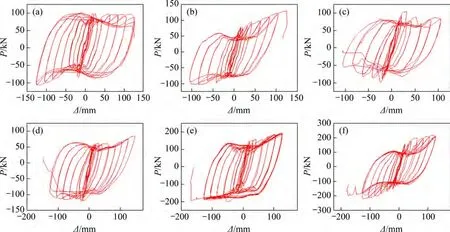

节点加载试验的滞回曲线如图10 所示(其中,P为压力,Δ为位移)。由图10 可见节点滞回环比较饱满,由于节点加载过程中存在滑移顿挫的现象,导致加载曲线不平滑。

图10 节点加载试验的滞回曲线Fig.10 Hysteretic curves of test connections

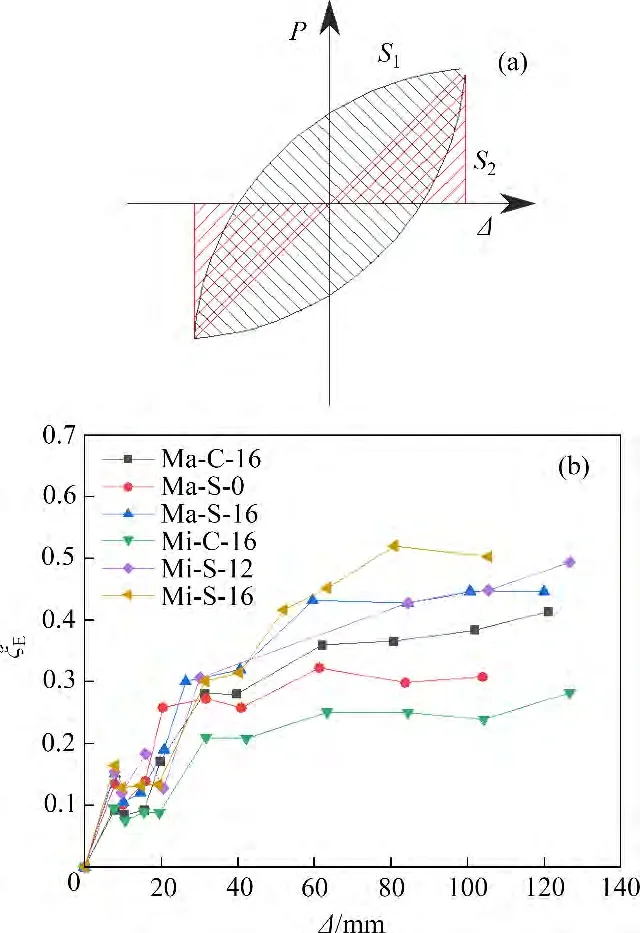

本文采用由滞回曲线计算得到的等效黏滞阻尼比来表征节点的耗能性能[19],如图11(a)所示。

式中:ζE为等效黏滞阻尼比;S1和S2分别为滞回环面积及等效面积。

不同试件等效黏滞阻尼比如图11(b)所示。

图11 试件等效黏滞阻尼比Fig.11 Equivalent viscous damping ratio of test connections

由图11可看出:

1)各试件节点黏滞阻尼比为0.2~0.5,表明节点有较高的耗能性能。

2)Mi-C-16试件的黏滞阻尼比最小,约为0.2,这是因为节点弱轴连接板刚度较小,节点初始转动刚度较小,在发生塑性变形后卸载时对应的刚度较小,即S1较小。此外,节点主要变形及耗能集中于弱轴连接板,因而,Mi-C-16试件黏滞阻尼比相对较小;

3) Mi-S-16 试件黏滞阻尼比最大,约为0.5,这是因为该节点刚度较大,在发生塑性变形后卸载时对应的刚度较大,即S1较大;此外,节点各个组件之间刚度分配恰当,不会出现个别组件刚度较小的现象,使得各个组件共同参与耗能,因而,节点具有较高的耗能性能。

1.4.2 节点加载试验的弯矩−转角骨架曲线

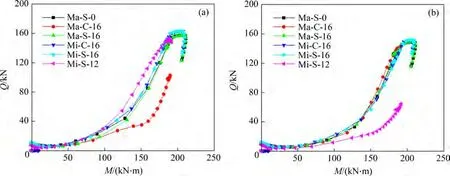

通过梁端拉压传感器及节点处的位移传感器计算得到的节点弯矩−转角曲线的骨架曲线,如图12所示。

图12 节点加载试验的弯矩−转角骨架曲线Fig.12 Moment−rotation skeleton curve of connection tests

从图12 可以看出:受T 型件腹板与梁翼缘滑移的影响,节点弯矩转角曲线有较明显的抖动,并且在加载的中后期曲线波动长期存在。

根据骨架曲线及PARK法[20]可计算节点的屈服弯矩及初始转动刚度,如图13所示。图13中,Mu为极限弯矩;Rini为节点初始转动刚度,可由式(8)计算得到;θy为屈服转角;θu为极限转角;θmax为最大转角;α为弯矩折减系数,取0.7。

图13 节点屈服弯矩及初始转动刚度计算示意图[20]Fig.13 Diagram for calculating yield moment and initial rotational stiffness of connections[20]

节点延性可以表征节点屈服后继续承载的能力,可由下式计算得到:

式中:μθ为节点延性系数;θy为屈服转角;θmax为最大转角。节点力学性能对比如表3所示。

表3 节点力学性能对比Table 3 Mechanical behavior comparison of connections

由表3可知:

1) 相对于中柱节点,边柱节点(Ma-S-16 试件相对于Ma-C-16 试件,Mi-S-16 试件相对于Mi-C-16 试件)初始转动刚度约提高50%,这是因为中柱节点在两侧梁的作用下,柱子剪切域受到两侧同向弯矩作用而变形明显,从而使得节点初始转动刚度明显减小。相对于强轴节点,弱轴方向节点(Mi-S-16 试件相对于Ma-S-16 试件,Mi-C-16 试件相对于Ma-C-16 试件)的初始转动刚度有一定幅度提高,这是因为柱子剪切域在弱轴方向抗侧刚度由柱翼缘提供,明显比强轴方向的柱腹板提供的抗侧刚度大,但弱轴连接板的面外刚度较强轴方向柱翼缘的小。相对于没有弱轴连接板的边柱强轴节点,设置弱轴连接板后节点(Ma-S-16 试件相对于Ma-S-0试件)刚度提高约27%,表明弱轴连接板对于提高柱子剪切域抗侧刚度以及柱翼缘的面外变形刚度有较大作用。此外,当弱轴连接板的厚度由12 mm 增加到16 mm 时,弱轴边柱节点初始转动刚度提高20%。

2)由于节点构造及破坏模式相似,因此节点极限承载力相差不大,但Ma-C-16及Mi-S-12 试件承载力相对较低,这是因为Ma-C-16试件在柱子剪切域产生较大变形,且该节点在剪切域产生剪切破坏,因而其极限承载力较低;而Mi-S-12试件由于其弱轴连接板刚度较小,在加载过程中产生较大的撬力,使得螺栓受力更大而被拉断破坏。

3) 本次试验的T 型件连接节点延性系数均大于5,表明T 型连接节点延性性能较好。Mi-S-12试件延性系数最大,这是因为弱轴连接板面外刚度较小,在节点组件屈服后仍有较大变形,节点延性性能较好。Mi-S-16试件延性系数最小,这是因为弱轴焊接板焊缝强度不足,导致节点提前发生脆性破坏。

2 有限元模型构建及受力机理分析

2.1 有限元建模

为了探究节点受力机理,采用ABAQUS 建立节点有限元模型进行分析,根据材性试验结果得到的材料参数如表4所示。

表4 有限元模型材料参数Table 4 Material parameters of finite element model

为了使有限元模型与实际试验的边界一致,柱顶仅约束其面外变形,柱底为铰接,梁端为可转动及水平滑移的边界条件。加载前,先在柱顶施加竖向荷载(轴压比为0.3),然后施加155 kN 螺栓预紧力,最后在柱顶施加水平荷载,采用位移控制(130 mm)。

有限元模型采用C3D8R 单元计算,并在应力复杂的区域进行网格细化以保证计算精度。模型网格划分如图14所示。

图14 有限元模型网格划分Fig.14 Meshing on finite element model

2.2 有限元模型验证

节点有限元结果及试验结果对比如图15所示。从图15 可以看出:试验得到的骨架曲线略高于有限元分析得到的骨架曲线。这是因为在试验加载过程中受到柱顶滑轨的摩擦力影响,但两曲线基本重合,表明有限元模型能够较好地反映实际试件的受力情况。

图15 试验结果与有限元分析结果对比Fig.15 Comparison of test and finite element analysis results

2.3 受力机理分析

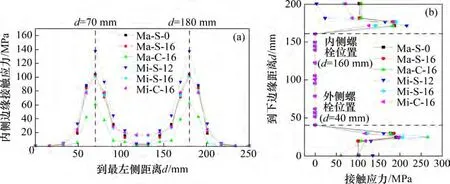

由于节点撬力对节点组件的内力分配有较大影响[21],为此,利用有限元提取受拉T型件与柱相接触表面的合力及接触应力,接触面合力分为T型件内侧合力与外侧合力,具体内侧、外侧分区如图16所示(本文提取合力不包括螺栓挤压力影响区域的接触力),T 型件翼缘撬力随弯矩的变化见图17。此外,为了研究撬力分布情况,提取节点弯矩为150 kN·m 时各节点T 型件上的接触应力,如图18所示。

图16 接触应力提取位置示意图Fig.16 Location diagram of extracted contact stress

图17 T型件翼缘撬力−弯矩曲线Fig.17 Prying force−moment curves of T-stub flange

图18 粱端弯矩为150 kN·m时接触应力分布图Fig.18 Distribution of contact stress when bending moment of beam end is 150 kN·m

由图17 可以看出:当弯矩M≥150 kN·m 时,Ma-C-16试件的T型件内侧翼缘的撬力小于外侧翼缘的撬力。这是因为柱剪切域剪切变形较大,使得T型件内侧翼缘的变形方向与撬力方向一致,从而减小了该处的撬力。Mi-S-12 试件的T 型件外侧翼缘的撬力小于内侧翼缘的撬力。这是因为弱轴连接板刚度较小,而该T型件因受到梁翼缘传来的竖向剪力作用而受弯,导致内侧翼缘受压,外侧翼缘受拉。

由图18(a)可以看出:试件的接触应力最大值在螺栓中线上(d=70 mm及d=180 mm)。由图18(b)可以看出:当梁端弯矩为150 kN·m时,节点的接触应力主要分布于螺栓外侧(d>160 mm 及d<40 mm),试件的T 型件翼缘在d<40 mm 处的接触应力略大于其在d>160 mm处的接触应力。这是因为T型件因受到梁翼缘传来的竖向剪力作用而受弯,从而使得T型件内侧翼缘受压,外侧翼缘受拉。

3 结论

1) 设置弱轴连接板可使强轴节点(Ma-S-16 试件相对于Ma-S-0 试件)初始转动刚度提高约27%,这是因为弱轴连接板增加了柱子剪切域的抗剪刚度及柱翼缘面外变形刚度。

2) 边柱节点相对于中柱节点(Ma-S-16 试件相对于Ma-C-16 试件,Mi-S-16 试件相对于Mi-C-16试件),其初始转动刚度约提高50%,这是因为柱子剪切域受到两侧梁同向弯矩影响而产生较大的剪切变形。弱轴方向节点的初始转动刚度略高于强轴方向的初始转动刚度,这是因为柱子剪切域在弱轴方向抗侧刚度由柱翼缘提供,明显高于强轴方向柱腹板的抗侧刚度,但弱轴连接板面外刚度比强轴方向的柱翼缘的小,即强轴方向的柱子剪切域变形较大而柱翼缘面外变形小。

3) 在梁柱连接处,柱翼缘与柱腹板形成T 型件承受螺栓的面外拉力,而设置弱轴连接板后在该处则形成E型件,因而,该处柱翼缘面外刚度更大,导致试件破坏时有弱轴连接板的节点的T型件受拉开裂程度更小。

4)设置弱轴连接板的强轴节点在柱翼缘、柱腹板及弱轴连接板共同作用下形成的E型件刚度比弱轴节点的弱轴连接板与柱翼缘形成的C型件刚度大,因此,面外刚度较小的12 mm 弱轴连接板易产生较大撬力,导致节点连接螺栓发生拉断破坏;而有弱轴连接板的强轴节点的柱翼缘面外变形刚度较大,导致其产生的撬力相对较小,节点破坏为T型件拉坏。

5)对于弱轴连接板与柱翼缘的焊接连接,建议采用熔透焊接或采用角钢等加强件,以保证该处焊接质量,避免焊缝处拉开破坏。

6)T 型件连接节点黏滞阻尼比为0.2~0.5,因此,T型件连接节点有较高的耗能性能。

7)试验的T 型件连接节点延性系数均大于5,表明T型连接节点延性性能较好。这是因为节点的T 型件、柱翼缘等在屈服后仍有较大的塑性变形,同时T型件在加载后期与梁翼缘发生滑移,使得节点延性增大。