木材加工剩余物制备人造板性能表征∗

2022-01-07李红晨张仲凤陆铜华

李红晨 杨 洋 何 盛 张仲凤 陆铜华

(1.中南林业科技大学,国家林业和草原局绿色家具工程技术研究中心,湖南省绿色家居工程技术研究中心,湖南 长沙 410000;2.国家林业和草原局竹子研究开发中心,浙江 杭州 310012;3.千年舟新材科技集团有限公司,浙江 杭州 311112)

木材加工剩余物主要是大径级木材在采伐和加工过程中产生的一些枝桠材、边角料等。这些木材剩余物大部分材质优良,种类丰富,价格便宜,若直接丢弃不仅提高生产成本,而且造成资源的严重浪费。为充分利用木材,提高其附加值,目前对木材剩余物的回收利用主要用作燃料、园林庭院设计素材[1]、人造板原材料[2]以及与其他材料复合制备新型材料[3]等。然而,作为柴薪利用过于低值化,用作复合材料的生产原料,制备工艺相对复杂,生产成本增加,而将木材加工剩余物应用于人造板生产中能够有效提升其利用价值[4-5]。

Surdipg等[6]以亚马逊地区的6种木材加工剩余物为原料制备刨花板,得到的板材密度为850 kg/m3,吸水厚度膨胀率最低为8.24%;Turgut等[7]将红松加工剩余物及其松果混合在一起制备刨花板,制得的刨花板吸水厚度膨胀率为9.3%,静曲强度最高为4.66 MPa;Ohijeagbon等[8]利用柚木及非洲刺槐的木材加工剩余物制备天花板用人造板,板材吸水厚度膨胀率最低为9%,抗压强度最高为0.891 MPa,抗拉强度为1.039 MPa,抗弯强度达0.555 MPa;Bardak等[9]用臭椿不同部位(树皮、树枝、树干)的加工剩余物制备人造板,其静曲强度与弹性模量最小值分别为12.12、2 278.99 MPa。不同的原材料及其处理方式和加工方式对板材最终物理力学性能会产生重要影响。长久以来,研究者采用多种方法对木材加工剩余物进行加工利用,本文选用完整度高的工厂单板加工剩余物为原材料,利用其较完整的木纤维,采用热压法制备人造板,并对所得板材的静曲强度、弹性模量、24 h吸水厚度膨胀率及剖面密度进行分析研究,为木材加工剩余物的再利用提供参考。

1 材料与方法

1.1 材料

木材加工剩余物:速生杨(Populus tomentosaCarr.);阿尤斯(Triplochitin scleroxylon’ )。两种材料规格相同,长度2 m,宽度5~10 cm,平均厚度1 mm;均为工厂染色单板加工剩余物,茂友木材股份有限公司提供。酚醛树脂胶:固体含量51.29%,黏度330 mPa·s,pH11.5~13;外观:棕红色液体,德华兔宝宝装饰新材股份有限公司提供。

1.2 设备

表1 主要试验设备名称及型号Tab.1 Name and model of test equipment

1.3 板材制备

1) 制材:收集染色单板剩余物,并用锯切机将其加工成长度为50~60 cm,宽度及厚度不变;按树种的不同将材料分为A组(速生杨单板,灰色系,材质细腻)、B组(阿尤斯单板,红褐色,纹理明显,管孔清晰)、C组(A、B组的混合材)。

2) 浸胶:浸胶池内倒入酚醛树脂胶液,将单板剩余物在浸胶池内浸渍5~6 min,取出后沥干。

3) 干燥:将浸胶池内取出的单板剩余物放入干燥窑干燥30 min,然后气干至含水率为6%~8%;干燥后,对其进行整理与分组。

4) 单板组坯:预设板材密度为1.0 g/cm3,预设成板幅面为50 cm×50 cm×1 cm。上下各垫一张60 cm×60 cm×0.75 cm的木单板,将条状单板剩余物顺纹同向铺装,人工铺装密实后送入热压机内进行热压。

5) 热压:热压参数为热压温度140 ℃,热压压力2.5 MPa,加压时间15 min,保压时间为5 min,压制完毕取出。

6) 板材裁剪:对制得的板材进行裁边处理,并根据试验需要制备不同规格的试样。每组制备3个重复样。

1.4 性能测试

1) 静曲强度和弹性模量

参照GB/T 4897—2015《刨花板》、GB/T 11718—2009《中密度纤维板》和GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》,使用万能力学试验机对板材静曲强度、弹性模量进行检测。

2) 24 h吸水厚度膨胀率

参照GB/T 17657—2013、GB/T 11718—2009、LY/T 1611—2011《地板基材用纤维板》进行24 h吸水厚度膨胀率的检测。

3) 剖面密度分布测试

取不同组试验试样,截取50 mm×50 mm的样品,采用剖面密度分布仪进行剖面密度测试,步进厚度0.05 mm。

2 结果与分析

2.1 弹性模量和静曲强度

弹性模量和静曲强度是评价人造板力学性能的重要指标,也是衡量人造板用途的重要参数。表2为根据GB/T 17657—2013检测试验所制板材的弹性模量、静曲强度以及国家标准中不同种类人造板弹性模量与静曲强度的标准值。

由表2可知, A、B、C三组板材的弹性模量分别为17 491.8、18 439.6、17 329.6 MPa,远高于国家标准中对厚度相近的刨花板和中密度纤维板的规定值1 800、2 400 MPa;静曲强度分别为169.4、131.8、206.5 MPa,同样优于国家标准中对刨花板、中密度纤维板和地板基材用纤维板的规定值11、24、35 MPa,表明本试验中制得的板材性能优良,可满足一般人造板的使用要求。人造板的强度主要取决于木材纤维强度与胶合强度[10-13],本试验采用的木材加工剩余物纤维完整度高,尤其在长度方向上纤维组织未经人为破坏,保留了木材本身结构的优良性能,顺纹铺装方式更凸显了这种优势。其中B组板材的弹性模量高于A组和C组,由于B组采用的是阿尤斯单板剩余物,该种木材导管较速生杨的导管更明显[14],在浸胶过程中吸收的胶液充足,因此热压过程中胶合程度好,显著提高了板材的力学性能。

表2 试验所制板材弹性模量和静曲强度与不同种类人造板国标值比较Tab.2 The elastic modulus and static flexural strength of the manufactured panels compared with the national standard values of di☆erent wood-based panels

2.2 24 h吸水厚度膨胀率

吸水厚度膨胀率是衡量人造板在使用过程中受空气湿度影响的重要指标,对人造板尺寸稳定性具有重要影响[15]。表3为A、B、C三组试样的24 h吸水厚度膨胀率及国家标准中对不同厚度人造板规定的标准值。

表3 试验所制板材吸水厚度膨胀率与不同种类人造板国标值比较Tab.3 The expansion rate of water absorption thickness compared with the national standard value of di☆erent kinds of wood-based panels

从表3中可以看出,A、B、C三组试样的24 h吸水厚度膨胀率分别为7.5%、11.3%、8.65%,均小于国家标准中的数值。可见本研究利用的木材加工废弃物制得的板材吸水厚度膨胀率小,具备良好的尺寸稳定性。

对比发现,B组板材的吸水厚度膨胀率大于A组和C组。三组板材均采用同一种胶黏剂,可能是因为B组采用的阿尤斯木材细胞腔壁大,导管通道通畅,因而更利于吸水吸湿,增大了木材的吸水厚度膨胀率。

从本研究中可以看出木材种类,即木材内部结构的致密性对最终板材吸水厚度膨胀率有显著影响。有研究表明,使用的胶黏剂种类、施加的压力对采用木材剩余物加工得到的刨花板吸湿性有重要影响[16-18],但是否对本研究中的人造板吸湿性产生影响需进行下一步试验。

2.3 剖面密度分布曲线

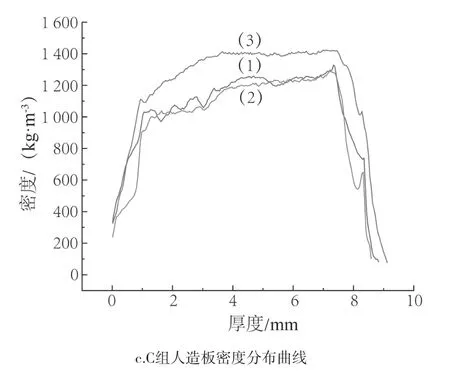

剖面密度分布是人造板材的重要结构特征,是影响板材各项物理力学性能的关键因素。基于人造板密度分布情况可客观评价板材质量,发现工艺的不足,并通过调整达到提高产品质量,减少生产成本的目的。图1a、b、c分别为A、B、C三组人造板的密度分布曲线图,为避免误差,对A、B、C组板材每组分别取(1)(2)(3)3 个试样,如图1 所示。

图1 三组人造板试样的密度分布曲线图Fig.1 Density distribution curve of three groups of woodbased panel samples

由图可知,三组板材的密度分布呈现不规则趋势,但密度范围均在1 000~1 400 kg/m3之间,密度较高,表现出良好的弹性模量和静曲强度。同时,由于热压过程中压机温度始终设置一致,故三组试样的预固化层厚度均在1 mm左右。预固化层是人造板表面胶黏剂接触压机上下表面遇热发生熔融固化时形成独特的保护层,在本研究中,三组板材的预固化层厚度均偏厚,因此后期砂光的工作量会因此增加。研究表明,预固化层厚度与压机表面温度及压力有直接关系,理论上,压力越大温度越高,预固化层厚度越小,板材的密度越大[19-21]。

对比图1a和图1c可以发现,A、C组试样的剖面密度分布曲线重合度较高,说明这两组板材密度变化趋势较一致,但密度分布并不均匀,从板材表层到板材芯层密度呈现逐渐增长的趋势,在距离板材正面(热压朝上面记为正)7 mm密度达到最大,A组平均密度为1 400 kg/m3,C组平均密度在1 300 kg/m3左右。

图1b的B组剖面密度曲线相对分散,但趋势更符合理想剖面密度曲线,即整个密度曲线可以分为五个区,分别为两个预固化区,两个高密度区,一个低密度区[22],密度分布沿板厚中心呈对称分布,呈现明显的“马鞍形”。其形成的主要原因为:热压初期板坯表层与热压板先接触,在未受压力及压力很小的情况下板坯表面受热发生固化,上下表面形成固化层;随后热压板再施加力时,已固化部分密度基本不变,当整个板坯处于热压过程中时,外侧板材受热与力,发生固化压缩,预固化层内侧部分密度变大,形成高密度区;当温度传至板材内部时,其温度已明显小于压板温度,芯层木材纤维的塑性减小、压缩程度也变小,形成低密度区[23-24]。

B组与A、C组的密度曲线差异由树种不同所致,B组材料管孔清晰,便于胶液的渗入,因而在热压过程中胶合效果好,密度分布较A、C组均匀,密度曲线更符合预期。结合前述弹性模量与静曲强度检测结果, B组板材弹性模量大于A、C组,表明芯层密度偏低时,在受到外力作用情况下,芯层的剪切破坏会比表层先发生,导致静曲强度偏小。这与陈玉竹、赵艺斐等的研究结果一致[25-26]。

3 结论

本研究利用工厂木材单板加工剩余物生产人造板,得出以下结论:用木材单板加工剩余物制得的板材性能优良,三组板材弹性模量分别为17 491.8、18 439.6、17 329.6 MPa,静曲强度分别为169.4、131.8、206.5 MPa;24 h吸水厚度膨胀率分别为7.5%、11.3%、8.65%,各项性能均优于国家标准。分析人造板密度分布曲线可知,树种对人造板的弹性模量、静曲强度、吸水厚度膨胀率及密度分布均具有重要影响,且内部结构粗糙的树种木材因与胶黏剂接触充分,胶合性能良好,具有更好的力学性能,但同时因木材内部导管等孔隙粗大,使制得的人造板吸水性能有所下降。本试验中预固化层厚度偏厚,在后续研究中可结合剖面密度对热压温度及热压压力进行调整改善,以获得性能更加优良的人造板材。