BSG-125TT SEW 高抗挤套管性能研究*

2022-01-07李周波刘和平高盟召陈浩明

李周波, 刘和平, 何 勇, 焦 炜, 高盟召, 陈浩明

(1. 国家石油天然气管材工程技术研究中心, 陕西宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西宝鸡 721008;3. 中国石油大庆炼化公司, 黑龙江大庆 163411)

0 前 言

随着国内油气田易开采区域越来越少, 目前油气田开采已转向地质复杂、 环境恶劣、 较难开采领域, 以及页岩气、 页岩油、 稠油等非常规能源领域, 出现大量的深井、 超深井及超长水平井。 现有API 系列油井管的性能已无法满足需求, 高钢级、 特殊功能的套管需求量也在不断加大[1]。 非常规页岩气已成为国内油气资源重点开发的主战场, 其开采过程对油井管的性能提出了更高的要求。 2020 年我国页岩气产能达100 亿m3,且每年的产量成逐年上升趋势。 我国页岩气开采主要采用长水平井多级分段射孔压裂技术, 页岩气井主要为大斜度井、 大位移井及超长水平井,在钻、 完井过程中, 多采用多段次射孔、 压裂进行页岩储层改造, 单口井压裂多达20 段, 每段射孔段较长(超过50 m)[2], 该开采工艺对套管自身的屈服强度、 抗外压挤毁强度、 抗内压强度及应力应变交替变化均提出了较高的要求。 页岩气开发中出现套管变形失效, 生产套管管柱损坏问题严重, 导致桥塞等工具无法下入, 丢段率较高, 造成能源的极大浪费, 影响了页岩气开发。据对某区块生产套管的变形情况统计, 发现套管变形在着陆点(A 点) 附近的约占60%, 大部分套管变形都发生在压裂阶段, 且绝大部分套管变形失效都发生在套管管体上, 主要都分布在断层、 岩性变化的附近, 以及地质应力异常变化处[3]。 目前页岩气在用的高强度套管, 在射孔作业过程中, 射孔弹瞬间爆发的能量将套管管体开孔, 当套管韧性低时, 在射孔处周边会出现开裂现象, 射孔套管在复杂地层交变应力长期服役过程中, 射孔处周围裂纹容易发生扩展, 进而导致套管失效。 另外, 在西南油气田川渝地区页岩气完井作业中, 井筒设计水平段较长, 狗腿度较大, 下套管经常遇阻, 因此多采用 “上提下放+旋转” 的下入套管方式, 从而导致套管受拉、 压交替作用, 造成套管管体不同程度的受损, 再经过井下地层应力变化使套管出现不同程度的损坏, 导致水平段丢段严重, 加大了投资成本并降低了页岩气的开采进度。 许多学者[4-8]对套管变形形式和套管变形机理进行了深入分析, 认为套管失效主要以变形失效形式为主, 并从油田现场下套管施工方式和地质环境进行了相关试验研究和讨论分析, 认为套管的抗外压挤毁强度不能满足川渝地区的页岩气井开采使用工况。 为了解决页岩气特殊开发施工工艺出现的套损问题, 从材料的成分设计、 高强韧匹配及高抗挤管材性能要求出发, 在SEW (hot stretch-reducing electric welding) 油套管生产线开展BSG-125TT SEW 高抗挤套管产品试制并对其性能进行了研究, 可为页岩气开采和各油气田开采装备需求以及选用合理套管提供技术支撑。

1 卷板设计思路

BSG-125TT SEW 高抗挤套管由于不能采用125 ksi 钢级的卷板直接焊接而成, 要通过低屈服强度卷板成型、 焊接成焊管坯, 再对其进行热机械轧制成所需规格的SEW 管坯, 再通过热处理, 使其性能达到所需的125 ksi 钢级力学性能。 因此, 卷板成分设计至关重要, 卷板的化学成分直接影响管坯热处理后的力学性能, 在卷板成分设计上, 既要考虑新工艺下套管的成型焊接问题, 又要考虑淬透性, 确保热处理后管坯的性能满足设计要求。 碳含量过高会影响高频焊接质量, 又会引起淬火裂纹, 因而碳含量设计在0.20%~0.26%; Ni、 Cr、 Mo 及B 都是提高淬透性的合金元素, 能显著提高钢的强度[9];Mn 是最廉价的显著提高钢的淬透性元素, 但Mn含量过大会引起C-Mn 组织偏析, 卷板带状组织严重, 影响焊缝质量, 并且会使钢的过热敏感性和回火脆性增大, 因而Mn 含量控制在1.3%以内; Nb、 V 及Ti 等元素能促进晶粒细化和细小碳氮化物的形成, 以提高钢的强度和韧性[10-11], 因而在原料的成分设计上主要是在碳锰钢的基础上添加一定量的Cr、 Mo、 Ni、 Nb 和V 合金元素, 并且添加适量的B 元素, 一方面可以提高材料淬透性, 另一方面对钢的高温性能及晶界强化有利。

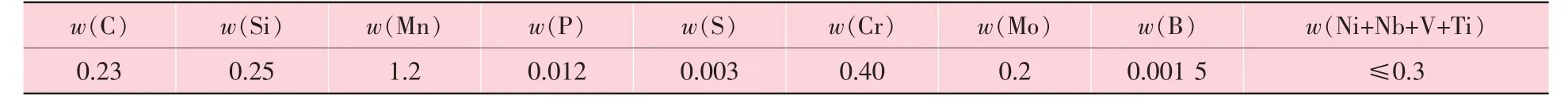

采用TMCP 轧制工艺控制卷板晶粒度及带状组织, 控制晶粒度在10 级及以上, 带状偏析在3.0 级以下, 严格限制粗、 细夹杂物。 通过调质热处理来实现其较好的强韧性配合, BSG-125TT高抗挤套管用卷板成分设计见表1。

表1 BSG-125TT SEW 高抗挤套管用卷板成分设计%

2 制造工艺

2.1 焊管管坯试制

将上述成分设计的卷板在纵剪机组上加工成Φ193.7 mm 焊管所需宽度的窄带钢, 然后经焊管机组进行粗成型、 精成型、 高频焊接、 内外毛刺去除、 焊缝超声波无损探伤、 管坯定径及飞锯切成毛坯管。 具体制管工艺流程如下: 1 805 mm卷板→纵剪成(590±1) mm 带钢→带钢对焊→铣边→成型→高频焊接→焊缝超声波检测→定径→切断成Φ193.7 mm 毛坯管。

2.2 热机械轧制

将焊接成的Φ193.7 mm 毛坯管通过8 组中频感应加热炉, 分三段快速加热到该试验钢的奥氏体化温度以上, 结合该试验钢测定的静态CCT 曲线, 奥氏体转变温度(Ac3) 为860 ℃, 设定热机械轧制入口温度为Ac3以上100 ℃, 结合减径管坯的规格壁厚, 设定每组轧辊的轧制速率和相应减径量, 经过24 机架热张力减径设备将其热轧制到Φ139.7 mm 的管坯, 经旋转热锯切成相应定尺的SEW 管坯。 具体试制工艺流程为: Φ193.7 mm毛坯管→全管体中频感应加热→热机械轧制至Φ139.7 mm→定尺切断→空冷→SEW 管坯。

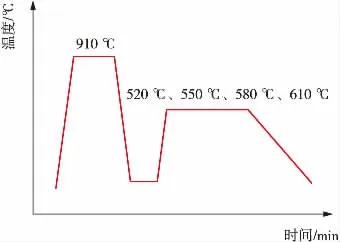

2.3 热处理

热处理工艺对SEW 管坯的力学性能影响至关重要, 根据该试验钢的CCT 曲线, 选择合理的淬火温度、 回火温度及保温时间。 若淬火温度过低,钢中会存在未溶解的碳化物, 奥氏体组织转化不充分、 不均匀, 奥氏体中固溶的合金元素和碳含量会偏低, 淬火后形成的马氏体的强度会较低[13];若淬火温度过高, 虽然奥氏体化更充分更均匀,但会导致奥氏体晶粒长大, 组织粗化, 温度过高则发生过烧, 使材料晶界熔化。 韧性对晶粒大小的敏感性很强, 细化晶粒可以提高钢的冲击韧性。淬火温度过高, 会导致晶粒粗大, 进而导致调质热处理后钢的强度、 韧性均偏低[12]。 根据低合金钢奥氏体化温度的确定原则, 奥氏体化温度选择为钢的Ac3点温度以上30~50 ℃, 综合考虑淬火温度确定为(910±20 ) ℃。 淬火保温时间确定原则主要是确保奥氏体化有足够的时间, 成分均匀[13-14]。以Φ139.7 mm×12.7 mm 管坯为例, 考虑生产线淬火炉的实际加热能力和管子的实际壁厚, 淬火保温时间采用45 min。 回火温度是影响SEW 管坯性能的主要因素, 随回火温度升高, SEW 管坯的屈服强度下降, 韧性有所升高。 考虑125 ksi 钢级套管热处理后矫直机出口温度不得低于400 ℃的要求[15], 通过工艺试验研究, 确定该试验钢的回火温度为520 ℃、 550 ℃、 580 ℃和610 ℃, 回火保温时间为90 min。 具体热处理工艺方案如图1 所示。在确保屈服强度的前提下, 回火保温时间尽可能充足, 以保证金相组织彻底转变、 碳化物析出等,使整根套管组织性能均匀化。

图1 SEW 管坯热处理工艺曲线

3 试验结果与分析

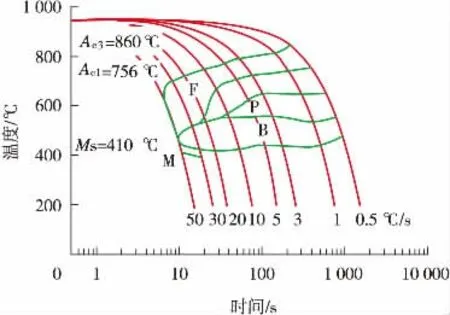

3.1 相变点测定

在试验管坯上切取Φ3 mm×10 mm 样品, 利用德国林赛斯L78 RITA 热膨胀仪对其进行静态连续冷却相变CCT 测定, 测定试验钢的相变点(Ac3和Ac1), 为热机械轧制和调质热处理选择合适的温度提供依据。 依据标准YB/T 5127—1993 《钢的临界点测定方法(膨胀法)》、 YB/T 5128—1993 《钢的连续冷却转变曲线图的测定方法(膨胀法)》, 利用膨胀法测定试制钢的临界转变温度及不同相变温度。 首先以10 ℃/s 的加温速度升温至950 ℃奥氏体化后, 保温10 min, 然后分别以0.5 ℃/s、1 ℃/s、 3 ℃/s、 5 ℃/s、 10 ℃/s、 20 ℃/s、 30 ℃/s 和50 ℃/s 的冷却速度将奥氏体化的试样冷却至室温, 得到的静态连续冷却相变曲线(CCT) 如图2所示。 图2 中, P、 F、 B 和M 分别代表珠光体区、铁素体区、 贝氏体区及马氏体区, 从图2 可以看出, 该试验钢的Ac3和Ac1点温度分别为860 ℃和756 ℃; 当冷却速率高于50 ℃/s 时, 得到室温组织完全为马氏体。

图2 试验钢静态连续冷却相变曲线

3.2 力学性能

试制管坯在不同热处理工艺下的力学性能见表2。 当淬火温度为910 ℃时, 试验钢的屈服强度随回火温度的升高有所下降, 冲击韧性和伸长率随回火温度升高而有所上升; 当回火温度为520 ℃时, 该钢屈服强度接近标准要求范围上限, 冲击韧性较低; 当回火温度为610 ℃时, 屈服强度和抗拉强度在标准要求的下限附近; 在550 ℃、 580 ℃温度回火后, 试制管坯的屈服强度在标准允许范围的中值附近, 伸长率和冲击功较高。 在该成分设计体系下, 经过910 ℃淬火+520~610 ℃回火,套管的力学性能均满足125 ksi 钢级套管力学性能要求。 在580 ℃回火后, SEW 管坯具有良好的强度和韧性匹配。 从综合力学性能看, BSG-125TT SEW 高抗挤套管的最优热处理制度为910 ℃×45 min 淬火+580 ℃×90 min 回火。

表3 为套管硬度检测结果, 由表3 可知, 母材、焊缝及热影响区硬度值在32.6HRC~33.6 HRC, 满足API SPEC 5CT 对套管允许硬度变化小于3 HRC 的要求。 表2 焊缝及母材的横向冲击值检测结果显示, 该工艺研制的BSG-125TT SEW 高抗挤套管焊缝与母材性能基本一致, 实现了良好的强韧性匹配。 按照API 标准要求, 对BSG-125TT SEW 高抗挤套管进行压扁试验, 压扁至平行板间距0.85D(D 为钢管直径), 焊缝在0° (90°) 位置没有出现任何开裂现象, 满足压扁试验要求, 压扁试验结果见表4。

表3 BSG-125TT SEW 高抗挤套管硬度检测结果

表4 910 ℃淬火+520 ℃回火高抗挤套管压扁试验结果

3.3 显微组织

卷板经过HFW 焊接后显微组织如图3 所示。原始焊缝(焊缝未进行退火热处理) 显微组织如图3 (a) 所示, 管坯经过热张力减径设备进行热机械轧制后的焊缝的显微组织如图3 (b) 所示,管坯调质热处理后焊缝的微观组织如图3 (c) 所示。 由于HFW 焊接的热效应, 焊接后焊缝中心区域有明显的脱碳现象, 焊接过程焊缝区域快速加热到1 300 ℃左右, 母材温度较低, 焊缝组织存在少量马氏体、 魏氏体等不良组织, 经热机械轧制后, 焊缝中心区域与附近热影响区、 母材基本一致, 均为铁素体+珠光体, 经过调质热处理后, 可以发现焊缝区域的“白色亮线” 消失, 晶粒重新形核、 再结晶, 从而使焊缝与母材组织趋于一致, 均为回火索氏体。

图3 原始、热机械轧制及调质处理后焊缝金相组织形貌

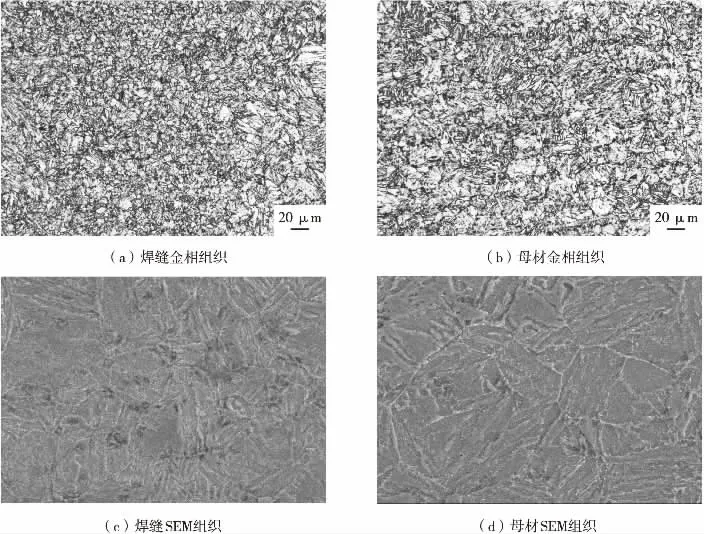

通过调质热处理后焊缝及母材组织如图4 所示, 其热处理组织均为典型回火索氏体, 通过SEM 分析, 调质后金相组织中可明显观察到原奥氏体晶界, 在晶粒内部和晶界弥散分布大量白色细小碳化物颗粒[16], 提高了钢的冲击断裂韧性。 从金相组织来看, 焊缝区域微观组织晶粒尺寸比母材微观组织晶粒尺寸较细, 从微观组织上实现焊缝与母材组织趋于一致, 实现工程无缝化。

图4 910 ℃淬火+580 ℃回火热处理后的焊缝、母材的金相和扫描电镜组织形貌

3.4 抗挤毁性能

对调质热处理后的SEW 管坯, 参照API TR 5C3 中屈服强度挤毁压力公式计算全尺寸试验的失效载荷压力[17], 即

式中: PYp——挤毁压力, MPa;

fymn——最小屈服强度, MPa;

D——钢管直径, mm;

t——钢管壁厚, mm。

选取910 ℃+580 ℃热处理工艺的3 根Φ139.7 mm×12.7 mm BSG-125TT SEW 套管, 进行实验室全尺寸实物抗外压挤毁性能检测, 抗挤毁压力分别为186.6 MPa、 183.4 MPa 和188.9 MPa。由于采用 “高频焊接+热机械轧制+全管体热处理” 工艺, 使BSG-125TT SEW 高抗挤套管的几何尺寸精度较高, 外径不圆度≤0.5%, 壁厚不均匀度在1.5%, 抗挤毁压力较API TR 5C3 标准计算要求的142.5 MPa 平均值高出30.74%, 较SY/T 07394 《高抗挤套管》 标准对125TT 钢级套管要求的156.7 MPa 平均值高出18.89%, 具有良好的抗外压挤毁性能, 可以满足页岩气井多段压裂工况、 岩盐层、 泥岩层、 高压注水井、 高地层压力变化等工况井的需求, 可有效减少因套管外抗挤不足、 韧性低造成的套管失效。

4 结 论

(1) 通过成分设计体系的试验钢, 在910 ℃淬火+ (520~610) ℃回火热处理工艺下, 套管的力学性能满足BSG-125TT SEW 高抗挤套管性能要求。

(2) 该试验钢的最优热处理制度是910 ℃淬火+580 ℃回火热处理工艺, 可实现套管屈服强度960 MPa, 抗拉强度1 020 MPa, 伸长率20.5%,母材与焊缝冲击韧性相当, 冲击值≥105 J, 获得良好的综合性能, 实现了高强高韧的性能匹配。

(3) 研制的Φ139.7 mm×12.7 mm 规格BSG-125TT SEW 套管抗挤毁压力高于API TR 5C3 标准要求的30.74 %, 高于SY/T 07394 《高抗挤套管》 标准要求的18.89%, 为下一步SEW 高抗挤套管产品工业化开发奠定了基础。