粒子分离器砂尘分离效率试验参数影响分析

2022-01-07徐大成

徐大成,陈 冰

(中国航发湖南动力机械研究所,湖南株洲 412002)

0 引言

涡轴发动机吸入砂尘会出现旋转部件磨损、燃油喷嘴和涡轮叶片气膜孔堵塞等现象[1],导致性能降低,寿命急剧缩短,维护成本倍增,因而在砂尘环境下工作的涡轴发动机大多安装进气防护装置——粒子分离器。在20世纪60年代中期以后相继出现了拦阻式过滤器和弯管式、多管式及整体式粒子分离器等多种类型砂尘防护装置,显著提升了直升机涡轴发动机砂尘环境适应性。

砂尘分离效率是粒子分离器的关键技术指标。美国军方[1]对某发动机进行的AC 粗砂测试结果显示:分离效率为85%的粒子分离器可使发动机砂尘环境使用寿命提升5 倍以上;若分离效率提高至96%,发动机砂尘环境使用寿命可提升28 倍之多。因而,准确评估粒子分离器砂尘分离能力对发动机砂尘环境下使用性能、飞行安全、维护性和经济性等起着重要作用。砂尘试验是评估粒子分离器砂尘分离能力的核心方法[2],国内外学者对此开展了大量研究。Breitman 等[3]通过砂尘试验验证了整体式粒子分离器性能;Barone[4]采用PIV 试验方法测试了整体式粒子分离器内部气砂两相流场;唐静[5]开展了粒子分离器砂尘试验用的投砂装置设计和调试试验;吴恒刚等[6]通过试验研究了整体式粒子分离器分流器位置对分离效率的影响;李洁琼等[7]研究了主流路流量、扫气比、进口马赫数、进口砂粒浓度和分离器间距对整体式粒子分离器性能的影响规律;支明等[8]采用PIV试验方法研究了某粒子分离器内部流场特性。

从国内外研究情况来看,目前砂尘试验研究对象主要针对粒子分离器,对砂尘试验自身影响因素的研究未见公开报道。粒子分离器砂尘试验结果受砂尘投放装置模拟粒子分离器进口砂尘分布、砂尘浓度、喷砂速度及砂尘收集精度和测试设备误差等诸多因素影响,直接关系到粒子分离器砂尘分离效率测试结果的准确性,有必要开展深入研究。本文结合机理分析、数值仿真方法和试验方法,对某整体式粒子分离器砂尘分离效率试验参数影响进行分析。

1 砂尘试验方法

1.1 试验原理

粒子分离器砂尘试验是在试验室环境下,模拟粒子分离器在发动机上的真实工作状态,评估或验证粒子分离器砂尘分离能力的一种方法。砂尘试验系统(如图1 所示)采用吸气式动力布局,主要由投砂、砂尘收集和流量测量装置,以及主气流和清除流管路等组成。在试验过程中,在动力风机抽吸作用下驱动主气流和清除流,粒子分离器达到指定流量状态后,利用投砂装置向粒子分离器进口投放一定质量、浓度和速度的砂尘,含有砂尘的气流进入粒子分离器后,经粒子分离器分离后的砂尘进入清除流管路,相对清洁气流进入主气流管路。进入清除流管路的砂尘被砂尘收集装置收集,通过计量收集砂尘的质量可计算得到粒子分离器砂尘分离效率。

图1 试验系统原理

1.2 测试误差分析

试验过程测量参数主要包括主气流和清除流流量、砂尘投放质量M1和清除流的收集质量M2,砂尘质量采用电子秤计量,量程范围内实际测量误差为±1 g,砂尘收集装置实际收集精度为99%。

粒子分离器对砂尘的质量分离效率为

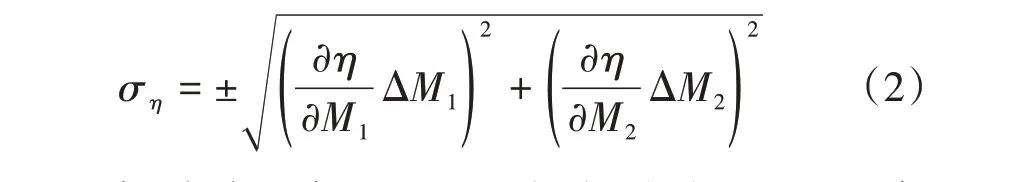

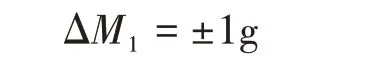

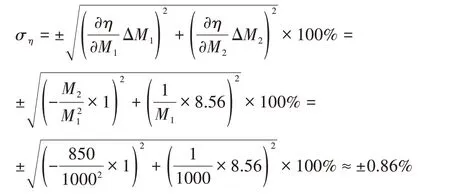

对式(1)求偏导数可得分离效率误差为

ΔM1仅受质量计量误差影响,投砂总量1000 g产生的砂尘收集质量误差为±1 g,则

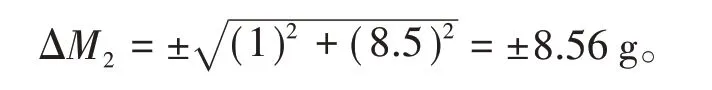

ΔM2受砂尘收集效率和质量计量误差综合影响,若粒子分离器分离效率按85%计算,那么投砂总量1000 g产生的砂尘收集质量误差为±8.5 g,则

由式(2)可得计算误差为

综上可见,试验系统测试误差在±1%以内,证明利用本测试系统测试精度可满足试验需求。

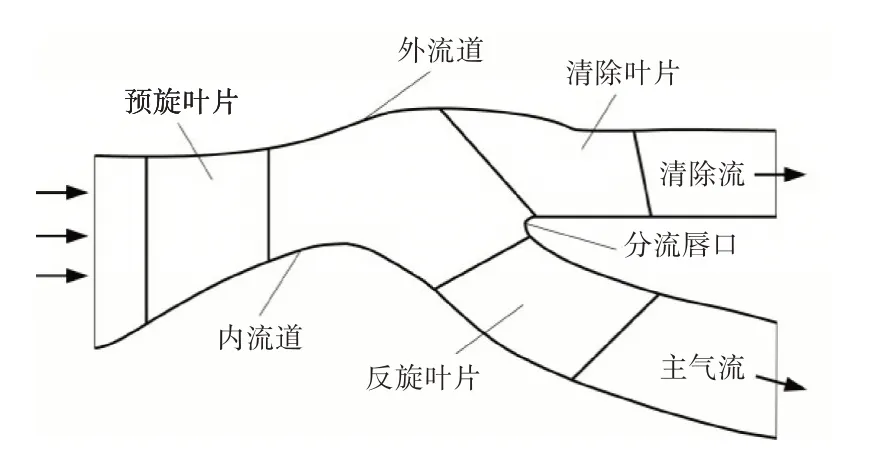

2 数值仿真方法

为研究粒子分离器部件内部流动特征和性能参数影响规律,文献[9]开展了数值验证工作,流场计算采用Realizablek-ε湍流模型,粒子轨迹计算采用离散相(DPM)模型,计算结果与试验结果可以较好地符合,验证了所采用计算方法的可靠性。本文利用FLUENT 商用软件,采用与文献[9]相同的计算方法进行了某整体式粒子分离器3 维黏性数值仿真,计算模型如图2 所示。该粒子分离器为带预旋叶片的整体式粒子分离器,粒子依靠预旋叶片和驼峰型流道产生的离心力向外流道运动,经过气动力拖曳、壁面反弹后进入清除流通道,清洁气流经过反旋叶片消除旋流后进入压气机。粒子分离器进口边界给定压力进口,出口边界给定压力出口,计算状态选取发动机最大状态,清除流流量占主气流流量的16%,计算采用四面体网格,壁面采用三棱柱网格进行等比加密,网格总量约235万。

图2 计算模型及边界条件

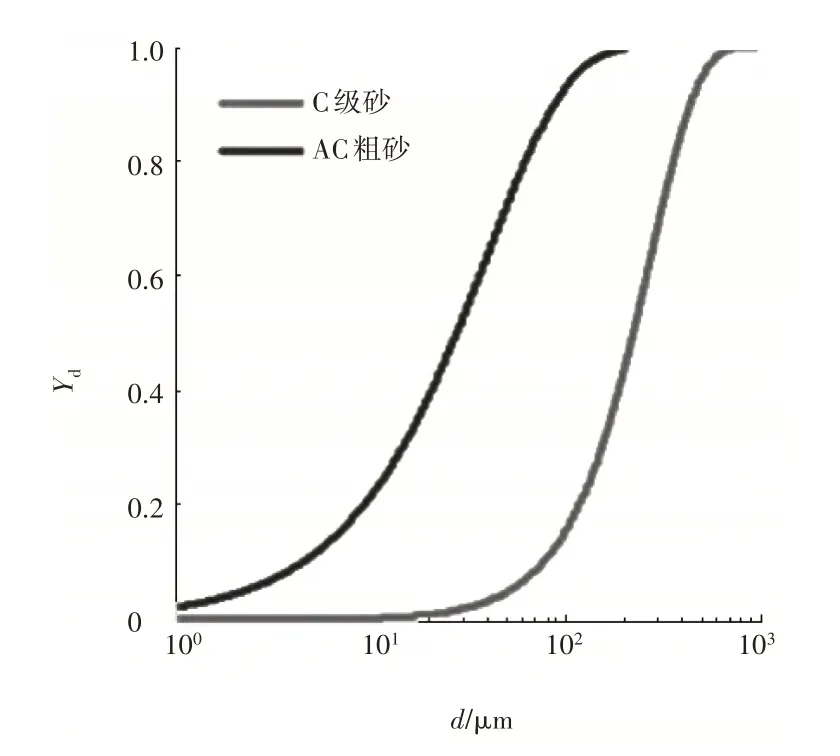

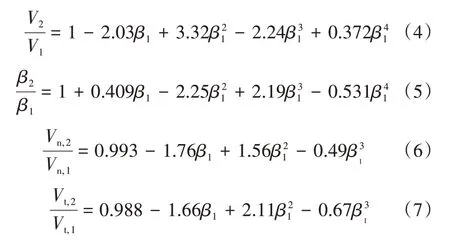

粒子轨迹模拟采用离散相模型,粒子材料为石英砂,形状假设为球形,按粒度大小分为C级砂和AC粗砂2种规格,粒径d分别为0~1000 μm和0~200 μm,2种砂均符合GJB1171-91[10],粒径分布近似服从Rosin-Rammler分布[6]

式中:Yd为粒径大于d的粒子的质量分数;为粒子平均直径;n为分布指数。

图3 砂尘粒径分布

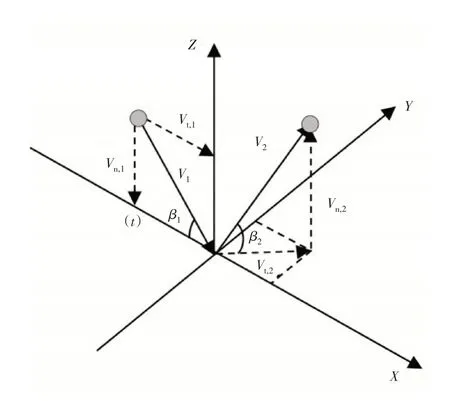

假设壁面为铝合金材料,粒子与壁面碰撞前后参数变化关系(如图4所示)按如下经验模型[11]表示为

图4 粒子碰撞反弹模型

式中:β为粒子与壁面的夹角,rad;V为粒子速度;下标1、2 分别代表入射和反射参数;n、t 分别代表切向和法向参数。

3 参数影响分析

3.1 粒子分离器进口粒子分布均匀性

国外粒子分离器砂尘试验采用模拟均匀砂尘投放方法[12-13],结合砂尘分离机理和数值仿真分析方法针对粒子分离器进口砂尘分布均匀性对砂尘分离性能的影响进行分析。

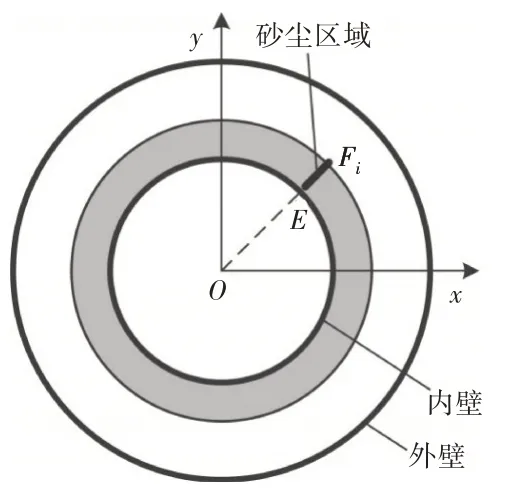

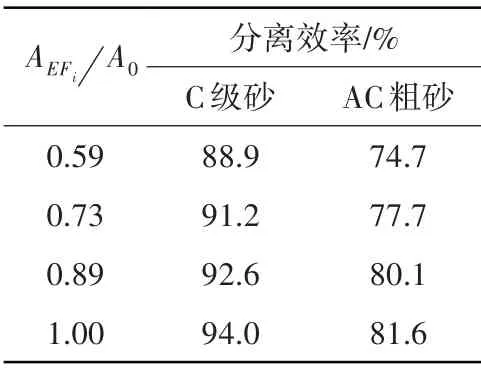

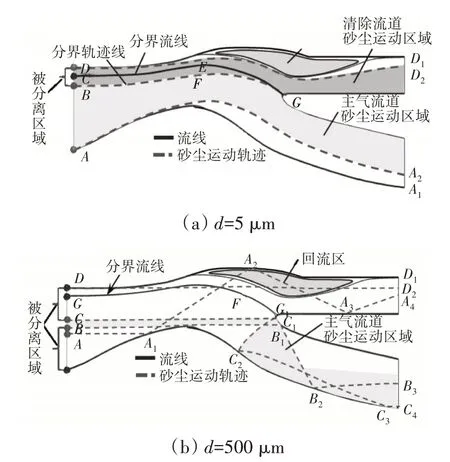

首先,建立粒子分离器进口截面粒子分布简化模型,如图5 所示。假设粒子均匀分布在经过点E和点Fi(i=1,2,…4)的2 个圆形包络的环形区域(即流道内壁附近的环形区域),采用第2 章基于离散相模型的两相流计算方法得到不同粒子分布区域面积AEFi与粒子分离器进口面积A0比值下的砂尘分离效率,见表1。从表中可见,在AEFi/A0<1.0 时,分离效率发生显著变化,进口砂尘分布均匀性对粒子分离器砂尘分离效率产生显著影响;在AEFi/A0=0.59 时,C 级砂的分离效率比均匀分布模型AEFi/A0=1.00)的低5.1%,AC 粗砂的分离效率比均匀分布模型的低6.9%。这一点可以从粒子分离器内部砂尘运动机理的角度进行定性分析,本文采用第2 章的计算方法对粒子分离器进行两相流模拟,通过在粒子分离器进口径向均匀释放粒径分别为5 μm 和500 μm 的粒子,粒子运动图谱如图6 所示。从图中可见,小粒径粒子(d=5 μm)表现出明显的随流特性,位于分界轨迹线BFG(红色虚线)上方的粒子在清除流道分离,其下方粒子则进入主流道,若AEFi/A0减小,其分离效率将会随之降低;而大粒径粒子(d=500 μm)则主要借助自身惯性和壁面反弹作用分离,仅位于流道中部条带区域(粉色)的粒子被吸入主流道,若AEFi/A0减小,中部条带区域粒子浓度将增大,即更多的大粒子将进入主流道,分离效率相应降低。综合分析大粒径和小粒径粒子分离机理可知,进口砂尘分布情况是影响粒子分离器砂尘分离效率的重要影响因素。

图5 粒子分离器进口截面砂尘分布

表1 粒子分布对分离效率影响仿真结果

图6 不同粒径粒子分离机理

3.2 进口砂尘浓度

随着砂尘浓度升高,粒子与粒子、粒子与气流之间相互干扰作用增强,粒子之间相互碰撞产生动量变化,影响粒子运动轨迹和碰撞反弹特性。K.ANAND等[14]研究了粒子通量对材料磨蚀率的影响,建立了1阶粒子碰撞模型,如图7所示。从图中可见,在入射粒子束与反弹粒子束之间形成干扰区,随着入射粒子通量增加,碰撞区内入射粒子与反弹粒子相互碰撞的几率增大,造成反弹速度亏损,影响粒子运动轨迹。

图7 粒子碰撞模型

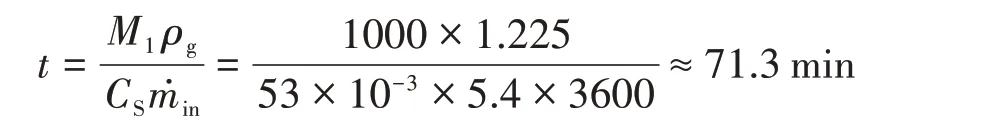

砂尘浓度越低,粒子间相互干扰作用越弱,对砂尘分离效率影响也越小。GJB 2525-95[15]规定了粒子分离器部件进口砂尘浓度为53 mg/m3,若按此浓度进行部件砂尘分离试验,砂尘投放时间为

式中:ρg为空气密度;Cs为投砂浓度;为进气流量。

若进气流量为5.4 kg/s、投砂总量为1 kg,则每个状态点投砂时间为

因而若按53 mg/m3的浓度开展砂尘分离效率试验,将耗费大量时间。为提高效率,砂尘试验一般采用加速等效方法,即在投砂量一定的情况下,提高粒子分离器入口砂尘浓度。为不影响砂尘试验结果,在粒子分离器砂尘试验过程中砂尘浓度可控制在53~530 mg/m3[12]。另外,从砂尘防护装置砂尘试验标准ISO 5011[16]中发现,试验时粒子分离器进口砂尘浓度可以达到2000 mg/m3。对此,在投砂质量一定、不同投砂浓度的条件下进行了粒子分离器砂尘试验,最小砂尘浓度控制在500 mg/m3左右,最高砂尘浓度控制在2000 mg/m3左右,试验结果见表2。从表中可见,在试验的砂尘浓度下,试验结果并无显著变化,说明在试验砂尘浓度范围内,粒子与粒子、粒子与气流间相互作用很弱,不会影响砂尘试验结果,同时证明采用加速等效的砂尘试验方法可行,并将大幅缩短试验时间。

表2 砂尘浓度对比试验结果

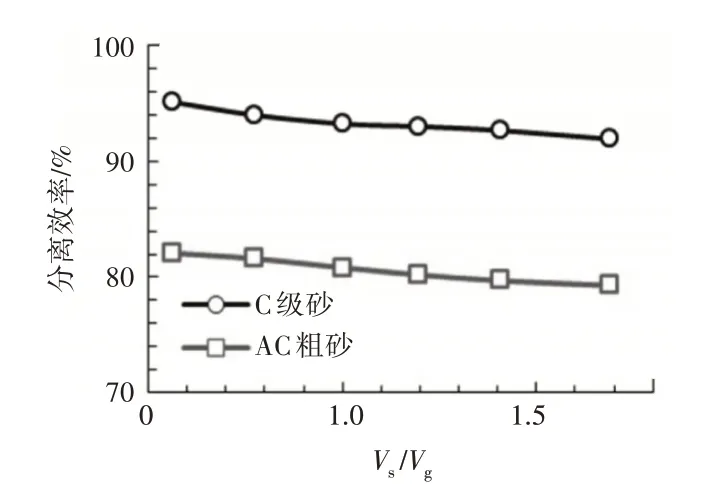

3.3 粒子分离器进口喷砂速度

直升机在实际起飞、着陆过程中,弥漫在空气中的砂尘在气流卷吸作用下进入粒子分离器,进口粒子运动速度相对气流有一迟滞过程[17],比气流速度要慢,而在砂尘试验过程中采用压缩气源喷砂方式喷砂,通过调节气源压力控制喷砂速度。为此,对粒子分离器进行了不同喷砂速度下的砂尘分离效率仿真计算,计算结果如图8所示。

图8 喷砂速度对粒子分离器砂尘分离效率的影响

从图中可见,随着喷砂速度与进气速度比值Vs/Vg的增大,砂尘分离效率呈缓慢降低趋势,进口喷砂速度在0.65~1.35 倍进气速度范围内变化时,粒子分离器砂尘分离效率相比Vs/Vg=1 时的降低不超过1%。

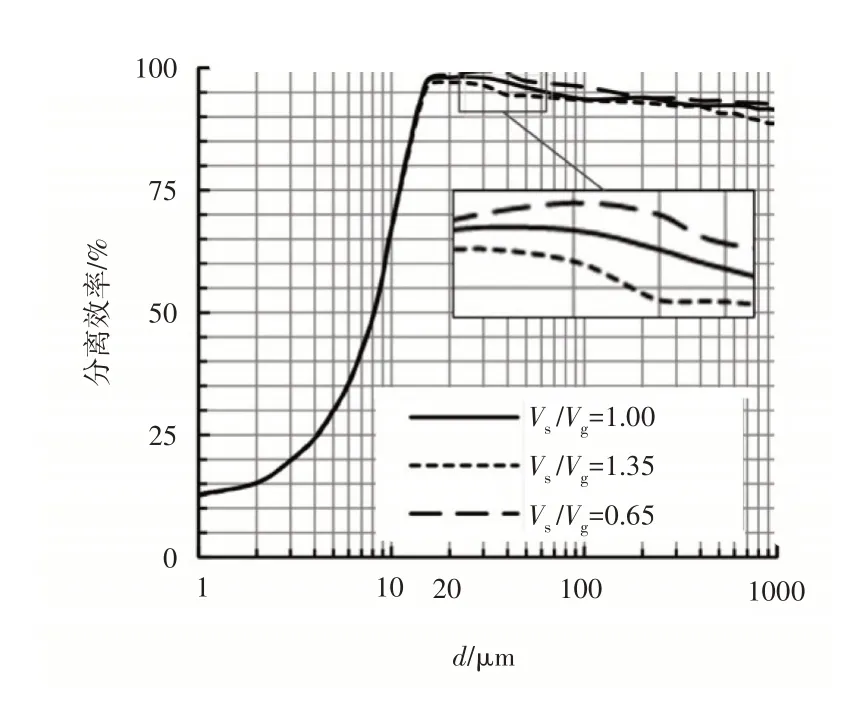

为分析喷砂速度对砂尘分离效率影响不显著的原因,计算了不同喷砂速度下粒子分离器对不同粒径粒子的分离效率,如图9所示。

图9 不同喷砂速度下的粒子分离效率

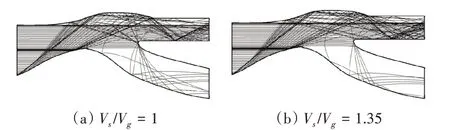

从计算结果中可以发现:(1)Vs/Vg一定时,随着粒径增大,惯性离心力增大,粒子分离效率呈升高趋势,当粒径大于15 μm 时,壁面反弹作用影响逐渐增强,分离效率出现降低趋势;(2)粒子粒径一定时,对于粒径小于20 μm 的粒子,由于自身惯性小,运动受气动曳力主导,具有较好的随流性,在Vs/Vg=0.65~1.35 范围内变化时,其离心力变化很小,运动轨迹几乎不变,分离效率也几乎不变;对于粒径大于20 μm的粒子,运动受离心力和壁面反弹作用主导,在Vs/Vg=0.65~1.35 范围内变化时,受离心力和壁面反弹作用影响,粒子运动轨迹发生变化,致使分离效率也出现波动,相比Vs/Vg=1 时的波动范围在1%~3%。这里大于20 μm 的粒子分为2 部分,其中大部分粒子会与壁面发生碰撞,其余少部分则不与壁面发生碰撞而直接进入主气流道或清除流道,如图10 所示。与Vs/Vg=1 的粒子相比,在Vs/Vg=1.35 时,与壁面发生碰撞的粒子与粒子分离器外流道碰撞点提前,受壁面曲率影响,反弹后粒子运动轨迹向主气流通道偏移,进入主流道可能性增大,因而这部分粒子的分离效率降低;少量不与壁面发生碰撞的粒子运动轨迹向外流道偏移,进入清除通道可能性增大,其分离效率会有所提高,但这部分粒子数量相对较少。而在Vs/Vg=0.65时则反之。

图10 粒子运动轨迹(d=150 μm)

综上,由于小于20 μm 的粒子运动受气动曳力主导,分离效率几乎不受喷砂速度影响;大于20 μm 的粒子中与壁面碰撞的粒子数量占优,分离效率主要受壁面反弹作用影响,随着喷砂速度增大,粒子与外流道碰撞点提前,反弹后粒子运动轨迹向主气流通道偏移,致使粒子分离效率降低,因只有运动轨迹在分流唇口附近的少部分粒子的分离效率会受反弹作用受影响,致使粒子分离器总分离效率随进口喷砂速度增大呈缓慢降低趋势。

4 结论

(1)建立了粒子分离器进口砂尘分布模型,结合流动机理分析和CFD 仿真分析证实粒子分离器进口砂尘分布的均匀性是影响砂尘分离效率的主要因素;

(2)砂尘试验结果和相关资料显示,进口砂尘浓度约为2000 mg/m3,砂尘浓度变化不会对分离效率试验结果产生显著影响,通过合理控制砂尘浓度,采用加速等效试验方法可大幅缩短试验周期;

(3)喷砂速度增大,大粒径粒子受壁面反弹影响,使粒子分离器总分离效率呈降低趋势,但影响并不显著。