X公司轻卡底盘生产线平衡优化与仿真研究

2022-01-06庞得文徐丰伟

庞得文 徐丰伟

摘要:以X公司的轻卡底盘生产线为研究对象,借助lingo软件运用0-1整数规划模型对生产线进行优化改进,得出优化后的方案,并运用Flexsim仿真软件对优化前后的方案进行仿真并对比验证优化效果,能够降低轻卡底盘生产线生产节拍和提高生产线平衡率,最终实现生产线高效运作。

Abstract: The production line of light truck chassis of company X is taken as the object of study, and the optimized solution is obtained by using 0-1 integer planning model to optimize the production line with the help of lingo software, and the optimization effect is verified by using Flexsim simulation software to simulate and compare the solution before and after optimization, which can reduce the production time of light truck chassis production line and improve the balance rate of the production line, and finally realize the efficient operation of the production line.

关键词:轻卡底盘;生产线平衡;仿真优化;生产节拍

Key words: light truck chassis;production line balance;simulation optimization;production beat

中图分类号:U472.43 文献标识码:A 文章编号:1674-957X(2022)01-0199-03

0 引言

随着社会的不断发展,全球加工制造企业之间竞争的日渐激烈以及产品生产成本的不断提高,对生产线平衡方面的研究引起了企业的关注。对于制造业生产线平衡,由于大部分生产线细分成多工序连续作业,致使每个工位难以实现相同的作业时间,进而难以保持节拍一致,容易产生生产瓶颈问题,此时就需要优化生产线以使生产线平衡,进而提高生产效率。

在制造技术的应用中,仿真软件Flexsim[1]、Witness、eM-plant 等对生产线的仿真模拟运行运用普遍,可以模拟生产线运行,对生产线优化有很大助益,达到制订更有效的经营生产规划、实现企业标准化生产的目的。这种利用计算机技术降低生产成本和提高生产效率的方法得到了广泛的认可和鼓励。本文对X公司轻卡底盘现行生产线进行优化,采用数学方法与仿真相结合。在掌握生产线平衡的概念、0-1整数规划模型、lingo软件和Flexsim仿真软件的前提下,对X公司轻卡底盘生产线进行优化,从而有效地改善瓶颈问题,提高轻卡底盘生产线平衡率,可为X公司生产线类似问题的优化和新生产线的建立提供参考,并为公司的管理和规划提供参考。

1 轻卡底盘生产线现状

据调查X公司轻卡底盘生产线各工位忙闲不均。作业繁忙的工位作业负荷过大,极易造成劳损;生产能力过剩的工位,表明生产资源没有得到有效利用,即浪费人力又增加成本。目前轻卡底盘生产线平衡率仅为55.73%,该生产线严重不平衡,需要进一步优化,使各个工位达到或接近同一个节拍,使平衡率达到至少80%。

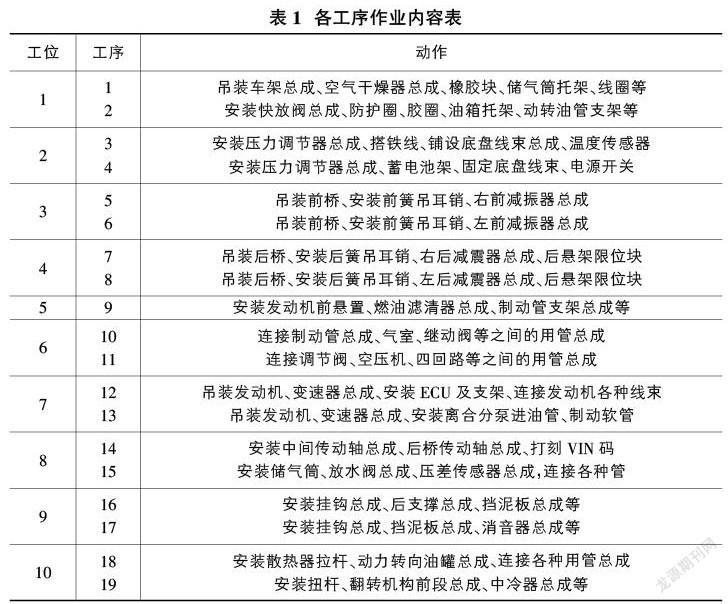

X公司轻卡底盘生产线共有从1到10共10个工位,共19道工序,每个工位分别有1到2名的員工,定编人数为19人,分别进行不同的作业操作。从工位1到工位10各工位作业时间分别为:①1648s;②1610s;③972s;④1801s;⑤960s;⑥2193s;⑦653s;⑧713s;⑨1810s;⑩2703s。各个工位上的工序的具体作业内容如表1所示。

2 轻卡底盘生产线平衡优化及仿真验证

2.1 生产线平衡相关概念与计算

生产线平衡[2]指分析生产线各工位间的工作时间和负荷差别,进而调整工序,对全部工位进行平均化,使各工位间的工作时间和负荷尽可能接近,达到消除各工位等待浪费的现象,最终提高企业的工作效率。

生产线平衡与水的速度类似,速度在于瓶颈,无论瓶子直径有多大,它对提升速度都没有多大帮助。从宏观层面来看,生产过程中对生产的各种限制实际上都是瓶颈。生产线平衡率则是反映生产线平衡的重要指标,生产线平衡率越高,生产线运行效率越高[3],公式如(1)所示:

生产线平衡率=[各工位时间之和/(CT*工位总数)] *100% (1)

CT是生产线中最长工作时间的工位周期时间,决定了整个生产线的工作周期,即生产节拍。

2.2 0-1整数规划模型建立

2.2.1 对变量进行定义和参数进行设置

K:表示轻卡底盘生产线的工位数量;

k:表示轻卡底盘生产线工位序号,k=1,2,3,…,K;

m:表示轻卡底盘生产线工序数量;

I,J:表示轻卡底盘生产线工序的序号,I,J=1,2,3,…,m;

Ti:表示轻卡底盘生产线第i个工序的作业时间;

Pred:表示轻卡底盘生产线各工位工序的优先级关系的集合,用来描述工序装配的前后顺序;

CT:表示轻卡底盘生产线的生产节拍;

X:0-1变量,当X=1时,表示将工序I分配至第k工位上,当X=0时,表示工序I没有分配到第k工位上。

2.2.2 对约束条件进行定义

轻卡底盘生产线的每个工序都必须分配且只分配到一个工位上,同一工位的所有工序的作业时间总和不能超过生产节拍CT,轻卡底盘生产线的工序I为J的紧前作业工序,如果工序J被分配到第k工位时,那么工序I在J之前己完成分配,即工序I只能够被分配到第1至第k工位上[4]。当有工序被分配到某个工位上时,则该工位的指示值为1。

2.2.3 进行数学模型的建立

针对X公司轻卡底盘生产线,基于轻卡底盘生产线的工位数为10和其他条件不变的情况下,以最小生产节拍为目标,能够提高轻卡底盘生产线的平衡率,最终达到提高各工位的作业效率和降低成本的目的。基于此,建立轻卡底盘的0-1整数规划模型如(2)所示:

2.3 lingo软件编程优化

lingo软件是一种广泛用以解决线性及非线性规划等优化问题的数学模型求解器。问题求解时,具有快速分析和求解复杂问题的最优化解等优点。

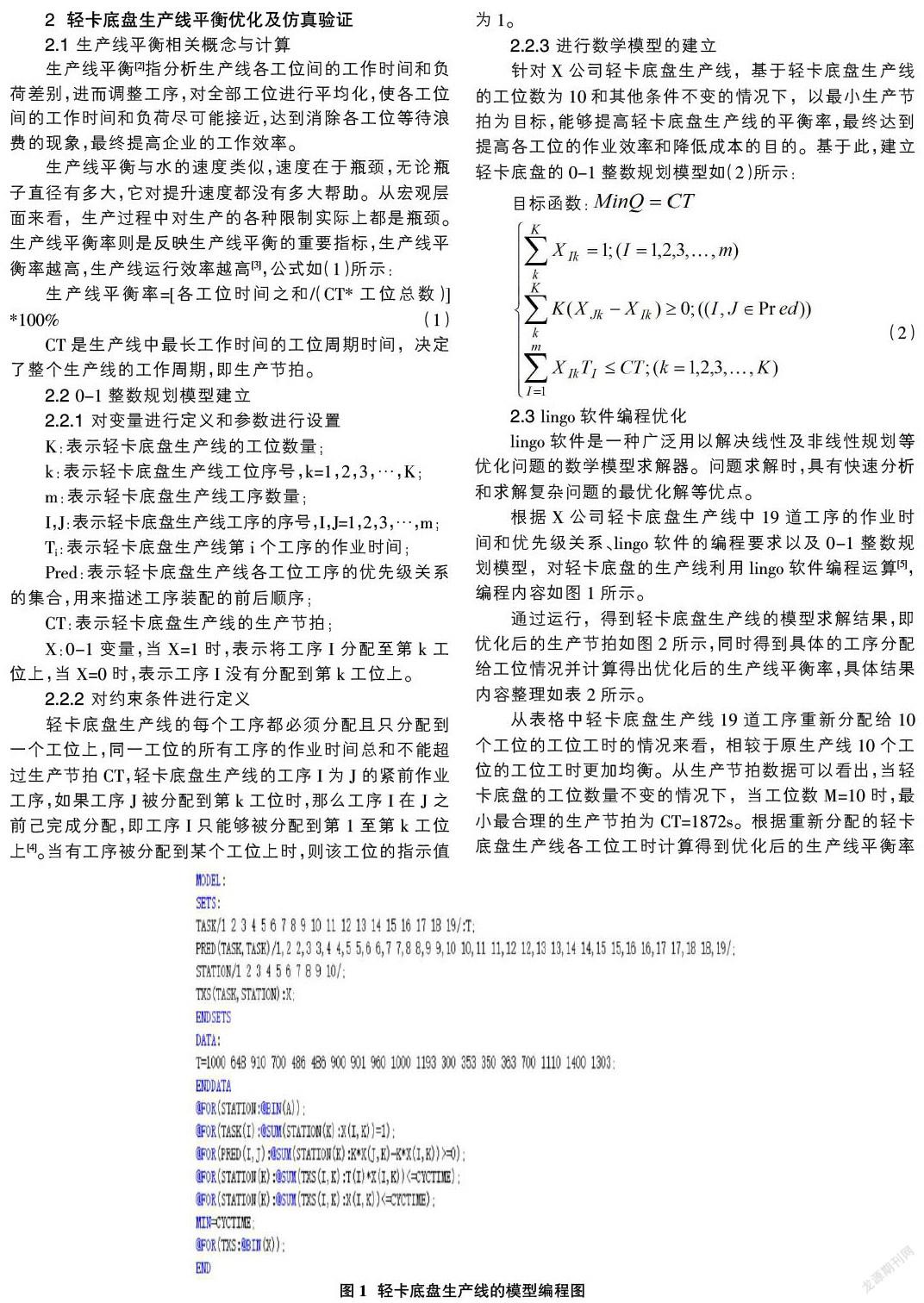

根据X公司轻卡底盘生产线中19道工序的作业时间和优先级关系、lingo软件的编程要求以及0-1整数规划模型,对轻卡底盘的生产线利用lingo软件编程运算[5],编程内容如图1所示。

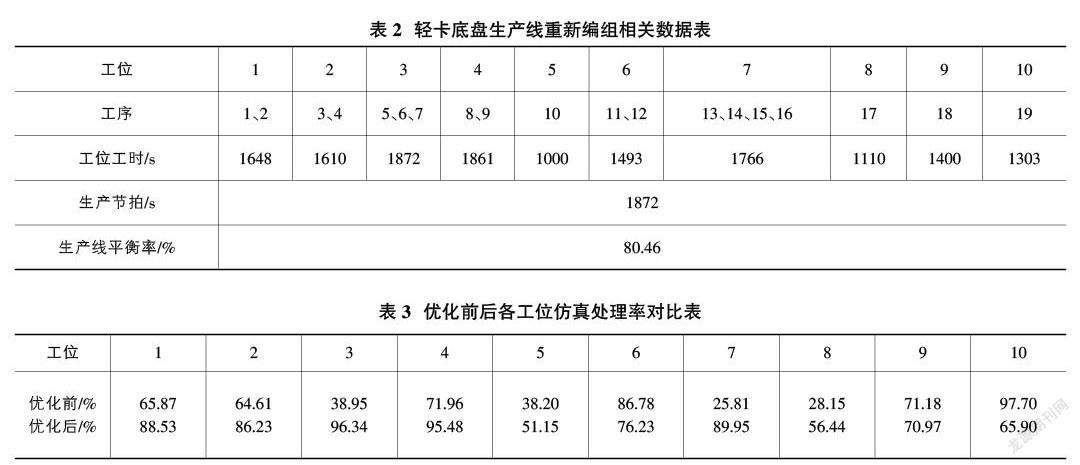

通过运行,得到轻卡底盘生产线的模型求解结果,即优化后的生产节拍如圖2所示,同时得到具体的工序分配给工位情况并计算得出优化后的生产线平衡率,具体结果内容整理如表2所示。

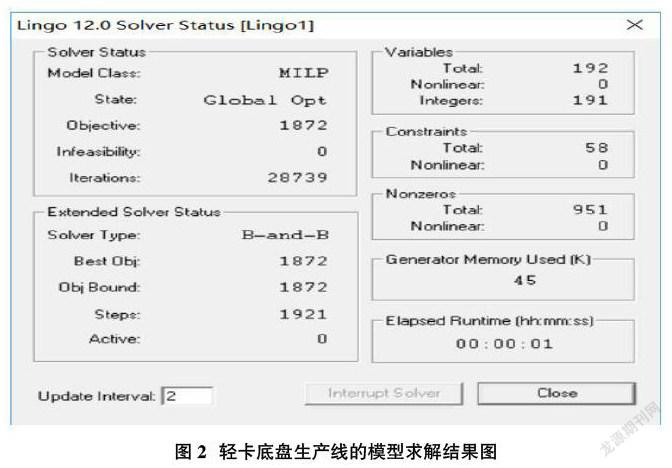

从表格中轻卡底盘生产线19道工序重新分配给10个工位的工位工时的情况来看,相较于原生产线10个工位的工位工时更加均衡。从生产节拍数据可以看出,当轻卡底盘的工位数量不变的情况下,当工位数M=10时,最小最合理的生产节拍为CT=1872s。根据重新分配的轻卡底盘生产线各工位工时计算得到优化后的生产线平衡率有了较大提升,为80.46%。

2.4 Flexsim仿真验证

在对X公司轻卡底盘生产线优化之后,为验证优化后的效率,运用Flexsim软件对轻卡底盘生产线优化前后的生产线进行模拟仿真运行,得出轻卡底盘生产线模拟运行的各工位处理率等相关数据,并对优化前后轻卡底盘的各工位处理率进行对比分析,具体的数据如表3所示。

通过表3中轻卡底盘生产线各工位优化前后的处理率数据可以看出优化前生产线各工位处理率差异较大,优化后的生产线各工位处理率相较于优化前更加均衡、提升明显。优化后的处理率50%以下的工位由优化前的4个缩减到0个,有一半工位的处理率达到80%以上,全部工位的处理率均在50%以上,可以看出优化后的轻卡底盘生产线整体上有了明显的优化效果。

3 结论

本文对X公司轻卡底盘生产线借助lingo软件建立0-1整数规划模型进行生产线平衡优化并通过Flexsim软件模拟仿真验证了轻卡底盘生产线的优化效果。在生产线工位数量维持不变的状况下,生产节拍由优化前的2703s缩减到1872s,生产线平衡率由优化前的55.73%提升到80.46%,帮助X公司轻卡底盘生产线解决了不同工位的工作分配不完善的问题。通过工位中的工作量分配任务给相对应的人员,并且每个工序都与前后续的工序紧密连接,将尽可能获得低成本、更好质量和非常快速的反应时间来响应不断变化的客户需求。

实现生产节拍平衡是提高产品生产效率的一个重要手段,因为可以防止生产过剩和对产品生产过程的调节等。可以减少事故的机会,使工序等待时间减少到几乎为零,几乎立即发现缺陷,从而使轻卡底盘的生产率提高,因为员工在工作空间内运输产品的花费更少的时间,这使得更多的时间用以增值工作,进而提高了X公司轻卡底盘生产线的生产效率。

总之,通过实施标准化的工作理念,制造企业可以获得许多潜在的好处,如提高安全性、提高生产率和更高质量等。另外,工作质量是通过标准化工作来控制的,它消除了正在进行的任务的变化,使产品质量和生产效率通常有所改善。

参考文献:

[1]贾乐跃,郝慧慧.基于Flexsim的零件加工排序仿真实现方法研究[J].新技术新工艺,2020(02):23-25.

[2]赵瑞,张新昌.家电产品包装线工艺流程优化[J].轻工机械,2018,36(04):100-105.

[3]潘球武.市场发展中基于产品生产线平衡分析与改善——以Y公司L产品1号生产线为例[J].现代营销(经营版),2018(11):149-150.

[4]刘菲,郑参,刘正,张立涛.基于IE及整数规划理论的生产线平衡研究[J].现代制造工程,2021(06):101-115.

[5]贾舒媛,田亚凤,彭玲玲.Lingo法在装配线平衡设计中的应用[J].制造业自动化,2018,40(10):125-127.