机械结构设计的思路及抗磨降噪措施探讨

2022-01-06陈振涛王振菊

陈振涛 王振菊

摘要: 机械结构设计主要是对既定功能的零部件进行材料、形状、尺寸、公差和布局等方面的确定,同时考虑加工工艺、强度、刚度、精度以及与其他零部件之间的关系等问题。文章首先阐述了机械结构设计的总体思路以及设计方法,然后对机械结构设计中常见的抗磨降噪措施进行分析,为促进机械结构设计水平的提升的提供参考。

Abstract: Mechanical structure design is mainly to determine the material, shape, size, tolerance and layout of the parts of the established function, while considering the processing technology, strength, stiffness, accuracy and the relationship between other parts and other problems. This paper first describes the overall idea and design method of mechanical structure design, and then analyzes the common anti-wear and noise reduction measures in mechanical structure design, to provide reference for promoting the improvement of mechanical structure design level.

关键词: 机械结构;设计;思路;抗磨;降噪

Key words: mechanical structure;design;way of thinking;resistance to abrasion;noise reduction

中图分类号:TH122 文献标识码:A 文章編号:1674-957X(2022)01-0025-03

0 引言

机械结构设计是根据总体设计中确定的原理方案而开展的具体设计工作,通过具体化的零部件设计来实现总体设计中所要求的功能。结构设计是机械设计中工作量最大的环节,需要将预期的方案落到实处。为了实现机械总体设计的要求,往往会存在多种结构设计方案,而每种不同的设计方案所对应的材料、形状、尺寸、布局、生产工艺等都有一定的差异性,并且会关系到后期产品的各种性能。为了达到最佳的设计效果,在结构设计环节往往需要经过反复的论证或者实验,最终选择最佳的设计方案。因为结构设计方案是机械产品加工制造时参照的重要依据,并且关系到产品后期的质量和性能等因素,所以在结构设计环节需要有明确的设计思路,充分考虑结构设计中应该注意的问题,然后按照相应的步骤开展工作。

1 机械结构设计的总体思路及方法

1.1 机械结构设计应遵循的原则

机械结构设计是一项综合性较强的工作,要保证设计方案能够满足产品的多方面需求,不仅要保证产品的功能性、可靠性、工艺性、经济性和外观造型等方面的需求,同时还要考虑到零件的强度、刚度、精度和寿命等因素,为后期的加工制造以及使用奠定良好的基础。为了确保机械结构设计达到理想的效果,在设计时还要遵循一定的原则,才能够减少设计误差,不断提升设计水平。

实现预期功能是机械结构设计要遵循的首要原则,所以在设计时需要从整体的角度出发考虑零部件之间的相互连接,零件本身需要承受的载荷、传递运动和动力等因素。可以根据具体情况,决定采用功能分配还是功能集中的设计思路,主要是根据零部件承受的载荷、生产成本和安装等因素来决定;为了保证零部件能够承受相应的强度,可从应力角度出发降低单一零件载荷过大的现象,通过载荷平衡的结构设计方法满足强度设计原则;通过原材料的合理选择以及加工工艺的考量,保证机械结构设计满足刚度的原则;结构设计应该考虑到各个零部件在生产加工和装配时的便利性,合理划分装配单元以实现平行且专业化的装配作业,缩短装配周期,为零部件的拆卸留出一定的空间;考虑零部件在后期运行过程中的维护修理,结构设计时要对零部件的可拆卸性以及检查的便利性留出一定的操作空间;在满足零部件基本功能的基础上,还可以将外观造型、生产成本等因素合理规划到结构设计方案中,切实保证机械结构设计的合理性和科学性[1]。

在保证实现预期功能的大前提下,经济性设计原则在现实需求中具有不可轻易撼动的地位。一个单纯理论上完美的结构设计绝大多数情况下都很难匹配到与之相适应的加工工艺,这种情况下,加工制造成本将大幅度提高,使得产品利润快速下降,在某些极端情况下甚至有一定概率出现负利润。而利润却是关乎一个企业生死存亡的关键因素。因此,机械结构设计过程中是坚决杜绝只片面的追求“设计完美性”,必须全方位考虑企业、行业的整体加工工艺水平跟制造设备现状,从而提升将设计转化为具体零件的可行性。

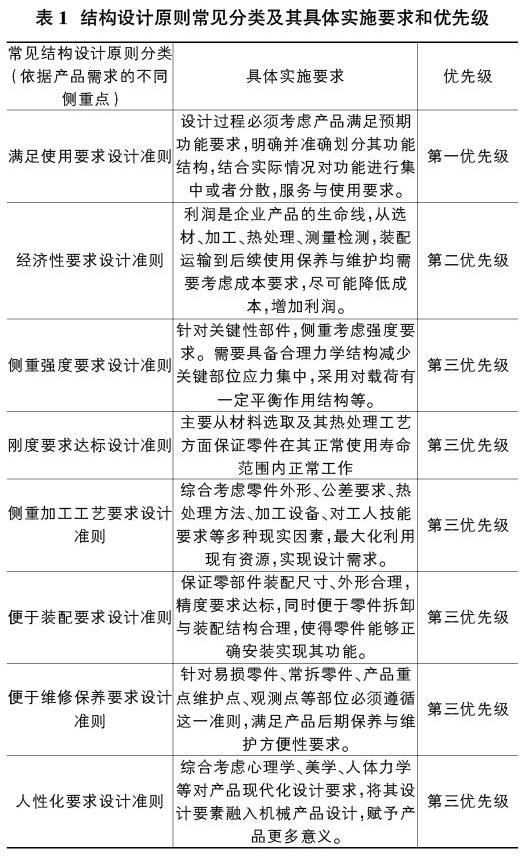

此外根据设计产品需求的不同侧重点,可将结构设计原则按照侧重点进行分类。常见分类及其具体实施要求和优先级见表1。

随着现代社会人们知识结构的全面提升,对产品的质量评判标准也随之发生重大变化。现代美学艺术、人体工程学等有助于提升人们工作幸福感和愉悦感的人性化结构设计要求,在产品销售市场上尤其是在以年轻人为买单主力的市场上,变得越来越重要。因此,现代化机械结构设计原则还必须具备与时俱进的自我革命、自我革新的要素。

1.2 机械结构件的结构要素和设计方法

机械设备是由众多的零部件组合而成,而各个零部件的几何形状以及零部件之间的相对位置关系决定了机械设备的运转性能。在零部件中相互接触的表面即为功能表面,功能表面是机械结构设计中的核心,通过对零部件功能表面的形状、尺寸、位置等要素的思考和规划,能够得到最佳的设计方案,从而实现总体设计的要求的技术功能。因為机械设备中的零部件都是通过相互作用而实现各自的功能,所以在结构设计时,不仅要考虑到零部件自身的功能,还要综合各个零部件之间的相互关系进行设计。零件之间的关系包括位置相关和运动相关,只有充分考虑到各个零件之间的相互关系,才能够保证机械设备在运转后的性能和效率。位置相关是零件结构设计中较为常见的要素,比如两个齿轮之间的啮合,就需要保证传动轴中心距的精度以及轴线的平行[2]。大多零件都有两个或者更多的直接相关零件,为了保证所有零件都能够实现总体设计要求的技术功能,就需要考虑到两零件直接相关部位的结构设计,在材料、形状、尺寸以及精度等方面进行合理选择。

机械设备中零件的结构及外形设计应该充分考虑设备的整体布局及功能要求。几乎不存在完全独立存在的机械构件,故在构思设计进程中,不但要照顾到零件本身所应该承担的功能性要求,还要认真考虑到零件加工后与其装配连接构件件的结构合理性。即在整个产品设计里单个零部件的最优解,往往不一定能够成为整个设计方案的最佳选择。因而在这种情况下,有一定设计经验的设计人员通常不会过分关注产品中任何一个单独零件的结构优劣,而是从整个产品性能着眼,依据整个产品运行结果是否在预期结果范围之内,去评价判断该零件结构是不是有合理之处。

机械结构件的结构设计方法没有一成不变的万能公式。设计风格因人而异,不同阅历的设计人员在进行非标零件设计过程中其侧重点一般不同。在大多数时候同一个单位,相似工作经历的设计人员在面对客户提出新需求时,选择的应对设计方案也不尽相同。因此在大订单或者大型产品设计过程中,团队的及时高效沟通协调是必不可少的。从这个角度而言机械结构设计设计过程就是一个不断妥协和放弃,不断优化与改进的过程。

1.3 机械结构设计的基本要求

应用于不同机械设备中的零件会有不同的结构设计内容和要求,但是有些基本的结构设计要求是共通的,比如功能设计、质量设计和创新设计。功能设计是任何一种机械零件在结构设计中都要满足的要求,比如在工作原理、可靠性以及加工工艺等方面都需要符合相应的标准,才能够保证零件的结构设计符合机械设备的基本需求。在保证技术功能的基础上,还要确保机械零件结构设计的质量要求,质量直接关系到机械设备的运行性能和市场竞争力,也是机械结构设计的核心要求。在市场竞争力愈发激烈的时代背景下,创新是推动社会发展的重要驱动力。在机械结构设计中同样如此,可通过结构设计变元等方法促进机械零件的优化提升,善于用创造性的思维进行结构设计的创新,通过不断的尝试推动结构设计水平的提升,进而促进机械制造业的进一步发展[3]。

但通常在面向具体合同订单产品而言,达成用户满意是存在通用规则要求的,集中表现在以下几个方面。

一是遵循机械结构设计服务与技术性能准则。技术性能通常涵盖产品核心功能、从制造的难易程度影响加工工艺选择到运行状况是否稳定对调试工序要求等在内的一切相关性能指标。该准则要求能够统筹考虑产品的静态、动态性能。保证产品必须达到规定的要求。例如,设计产品能够输入输出的极限功率、平均效率、使用材料的强度、刚度,热处理性能、实现的加工位移大小,适应调整运动范围等。

二是标准化互换性准则。与机械产品设计有关的核心标准一般包含:标准化概念,标准化零部件外形,标准化加工、检测方法。标准化互换性准则要求在设计的整个过程中的采用行为,原则上均要优先遵循这一准则要求。结合目前已公布的机电行业常用设计相关的标准,按照其应用范围一般可以分为国家标准、行业标准和企业标准三个等次。虽然在使用强制性上而言,有必须执行标准和推荐使用标准的两种,但是在现代产品模块化设计理念下,优先采用标准化互换性设计可以带给用户更好、更便捷的使用体验,从而提升产品竞争力。

三是可靠性准则。既要求产品能够满足正常使用条件下使用时长即产品使用寿命满足要求,还要求整个产品使用过程中各个组成部件能够协调运行,保证产品各项参数指标的相对稳定。四是安全性准则。机械设计的安全性准则一般包括零件结构、装配的安全性、整个产品运行的安全性、工位操作的安全性、使用环境安全性。

2 降低机械噪声的结构设计措施

机械噪声是机械设备中常见的故障现象之一,不仅会影响到人们的健康与安全,同时也会大大降低机械设备的运行性能和使用寿命。有部分机械噪声的根源是因为机械结构设计不合理造成的,所以为了控制和降低机械噪声,可在结构设计过程中通过一定的技术手段对噪声进行干预。对于一般的机械噪声往往都是通过改变振动源,控制传播途径和改变辐射表层的方法来实现,但是对于部分机械设备而言,有些方法并不能从实质层面解决问题,反而会降低机械设备的运行效率,所以还需要在结构设计的角度进行合理优化调整[4]。

低噪声结构设计是降低机械噪声的重要途径,但是在具体实施的过程中由于工作量较大会影响到机械制造的周期,所以可将低噪声结构设计和其他设计方式进行结合。经过相关的科学理论证明,非金属材料可有效降低机械噪声,但是在精准性和稳定性方面还存在一定的不足。所以就需要通过新材料的研发与低噪声设计相结合,比如静音钢铁在汽车结构设计中的应用,就可以有效降低噪声和振动的产生。还可以根据机械产品的用途而有针对性的研发新材料,然后进行低噪声结构设计优化。共振是产生机械噪声的原因之一,在机械结构中如果各零部件间的固有频率趋于相近或者相等时,相匹配的振幅会大幅提升且出现高峰值,此时零部件就会突发振动,进而产生共振。共振会对机械设备产生一定的危害性,但是零件的固有频率并不是单一的,所以可从这个思路入手进行优化设计。在机械零件结构设计时,可在材料、重量、形状、布置等方面进行调整,然后在组装时对机械结构施加一定的约束条件来改变零部件的固有频率,进而改善机械零件的共振现

象[5]。通过对机械表层的辐射面进行优化也能够达到降噪的目的,比如控制机械内部运动部件的平衡度,减少零部件之间的碰撞和摩擦,对传动轴采取隔振措施,在壳体表层添加阻尼材料等方式,可在传播途径方面控制噪声。

降低机械噪声的结构设计常用措施大体可归纳为三个类型。

一是采取相應措施进行局部隔声处理,噪声源常常采用局部消声装置或者结构用于隔离和封闭噪声,同时采用隔震装置能一定程度上防止噪声通过固体传播,从而达到设备的隔音降噪效果。

二是对设备结构设计中加入吸声结构要素,如在可能条件下可以多采用多孔材料如玻璃棉、矿棉、泡沫、毡絮等。通过这些吸声材料来影响噪声的传播,达到隔音降噪的效果。

三是对于空气动力降噪,可结合设计安装声音处理设备来完成。该方法适用于如各种鼓风机、空气压缩机、内燃机等机械设备进排气噪声处理。根据噪声频谱的特性,目前有三种常见类型消声器即电阻式消声器、电容式消声器和阻抗组合式消声器,其适用场合及声音频谱不同,在各自适用范围内均能能有效降低噪声的传播,减少噪声对人体的危害,最大限度地达到隔声降噪的效果。

3 降低机械磨损的结构设计措施

磨损是机械设备中较为常见的故障现象,磨损不仅会降低设备的运转性能和产品的生产质量,同时还会降低设备的安全系数和使用寿命,所以在机械结构设计中应该制定相应的抗磨损措施。传动结构磨损对机械设备有极大的危害性,长时间的磨损可能导致传动结构断裂,直接威胁到整个机械设备运行的安全性。传动结构的磨损还会降低零部件之间配合的精准度,进而降低产品的生产质量,所以要优化机械结构设计,以期能够最大限度的减缓机械设备运行中的磨损进程。然而摩擦现象在所有已知现实设备运行中无处不在,故降低机械磨损的结构设计只能不断优化,无法完全消除或避免。

对于机构结构的抗磨损设计可从链传动和齿轮传动两个大的方面进行优化调整。在链传动结构中,链轮是主要的受力载体,在链条转动的过程中如果出现磨损,极易在高速转动的状态下出现松动、移位或者断裂的现象。为了改善链传动的抗磨损设计,可从链轮齿数和链条节距两个方面入手。为了提升链条和链轮之间的抗磨能力,应该选择抗磨性能较强的材料。如果将链条齿数设计为奇数,则链节与每个链轮都能够啮合,将磨损均匀的分摊到整个链条中,从而降低局部磨损的风险。链条节距的增大会增加链条与链轮之间的摩擦力,从而加剧磨损。所以在结构设计中根据相应的计算合理确定链条的节距,在保证传动效率的同时还能够提升抗磨性能。齿轮作为机械中重要的传动结构,通过齿轮啮合实现动力的传递,同时也会对齿轮造成一定的磨损。在闭式齿轮传动结构中,由于齿轮的接触摩擦会提升摩擦面的温度,从而增加磨损程度。对于闭式齿轮,可以采用耐热性和强度较高的金属材料,以此提升齿轮的抗磨能力。开式齿轮由于完全暴露在环境中,所以容易受到灰尘、碎屑的干扰而加剧齿轮的磨损。对于开式齿轮,要加强日常的维护管理,做好齿轮清洁工作,同时经常添加润滑油,减少齿轮间的摩擦[6]。

4 结语

随着我国机械制造业水平的大幅提升,对机械零部件的质量和性能等方面有了更高的要求。结构设计作为机械制造的重要环节,其设计水平的高低不仅和零部件的质量、性能、安全系数有直接关系,同时也对生产成本、生产效率以及机械设备的整体运行状态有很大的关联。在结构设计环节需要进行综合而全面的考量,从前期的功能实现到生产加工,从投入使用到后期的维护保养等等,都需要经过充分的论证和实验,最终才能够确定最佳的设计方案。在机械结构设计环节,要勇于创新,以先进的设计思维和理念为指导,促进机械零部件和产品的创新发展,同时也为促进我国机械制造业的进一步发展创造有利的条件。

参考文献:

[1]陆叶星.自动化设备中有关机械结构设计的几点体会[J].科技创新与应用,2021,11(21):90-92.

[2]宋欣钢,丁祎,李晓娟.浅析内燃机零部件结构的降噪设计及应用[J].内燃机与配件,2021(14):119-120.

[3]水东莉.减震手提式挖坑机的结构设计与试验[J].辽宁农业职业技术学院学报,2021,23(04):11-13.

[4]刘福林.联合一体化农机设备机械结构的设计研究[J].农机使用与维修,2021(07):25-26.

[5]杨文.工业机器人结构设计与性能提升过程中的关键问题分析[J].内燃机与配件,2021(10):78-79.

[6]徐宁.机械结构设计的创新与优化分析[J].造纸装备及材料,2021,50(04):15-17.