气动声学导流片数值计算与声学特性分析

2022-01-06伍宗效李家春阳启航张建明

伍宗效,李家春+,杨 涛,阳启航,张建明

(1.贵州大学 机械工程学院,贵州 贵阳 550025;2.贵州哈雷空天环境工程有限公司,贵州 安顺 561000)

0 引言

在空气动力学研究中,风洞是主要的试验设备,其中回流式风洞都存在拐角,高速气流在流经拐角时很容易发生分离,产生很多气流漩涡,加大湍流度,因而使得气流的流动不均匀或产生激波,并且造成大量的能量损失[1]。导流片是风洞拐角处必不可少的整流装置,其目的是消除绕角流动等不利影响,改善流场品质,提高绕角后速度分布的均匀度。导流片的结构形式有很多种,根据其剖面的形状可以分为双圆弧翼型、圆弧直线型、圆弧型3大类。不同结构形式的导流片各有优缺点,应用的场合也不同。双圆弧翼型导流片具有较好的强度,厚度大,利于填充其他功能材料,但生产加工较困难,制造成本相对较高。双圆弧翼型导流片常被用于高速风洞中,如前苏联在1930年左右建造的A-6风洞和我国701所的FD-9风洞均采用了这种导流片[2]。圆弧直线型和圆弧型的结构形式相对简单,容易生产加工和检查,但其结构强度较差,常被用于小型风洞和低速风洞中,如南京航空航天大学的结冰风洞中第三、第四拐角分别采用了圆弧直线型和圆弧型导流片。

大型高速风洞不光对流场品质有高要求,对噪声的大小也有着很高的要求。风洞噪声对试验环境和流场品质都有极大的影响,对试验人员也有很大的伤害,并且在气动声学风洞试验研究中更需要“安静”。一般风洞的噪声处理是在稳定段内加装消声器,风洞内壁贴敷吸声层,导流片进行消声处理等方法。较好的运行效率也是评价风洞的一个重要标准,对导流片消声处理,能够合理地利用导流片的结构空间,使得导流片不仅具有气动性能,还具有声学性能,这也能减小风洞内部消声器的结构大小,甚至是取消消声器,大大降低气流阻力,减小压力损失,提升风洞运行效率。

1 导流片结构形式的确定

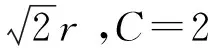

表1 双圆弧翼型尺寸

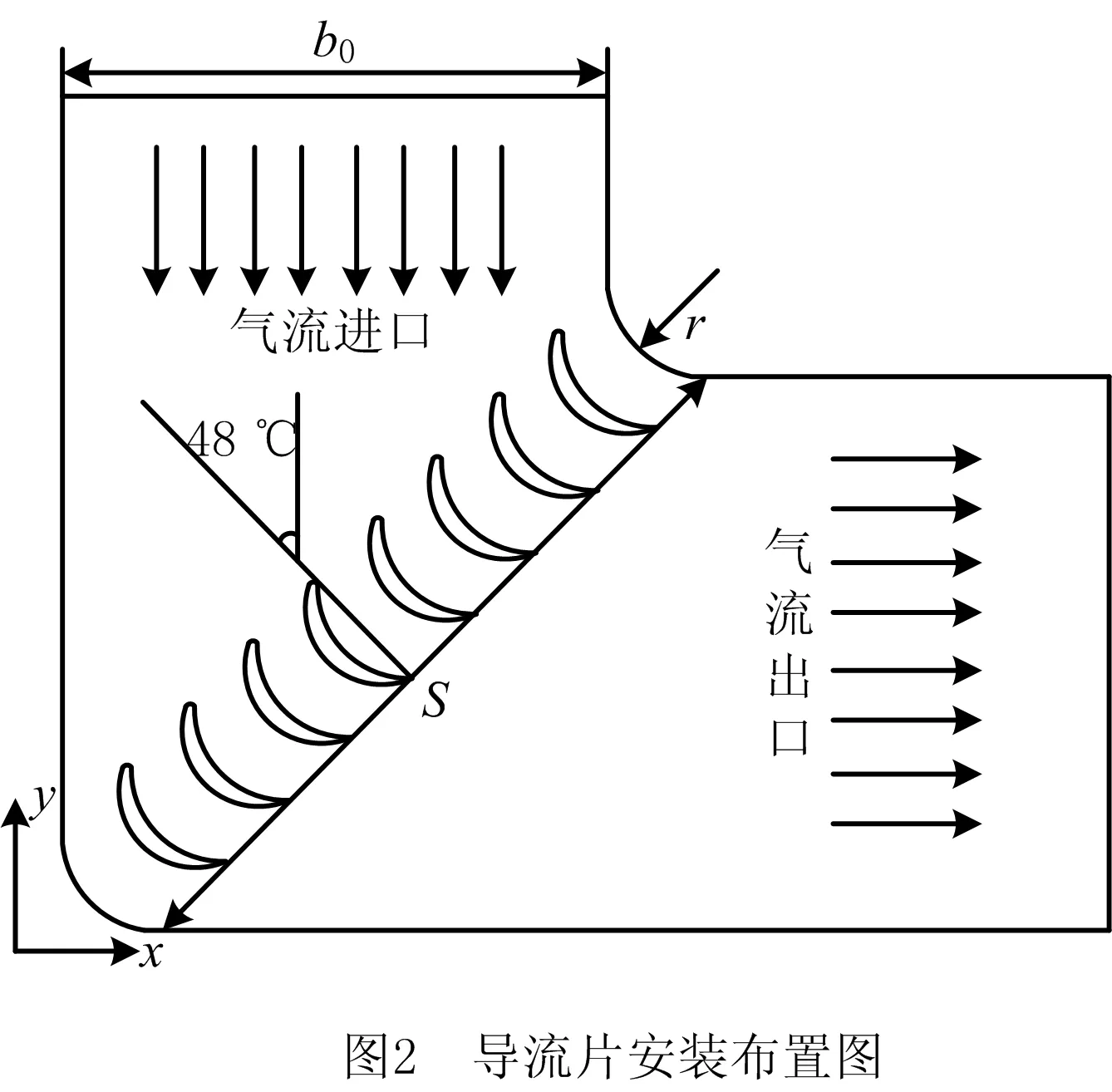

导流片安装的数量影响着拐角处气流的压力损失和出口的速度分布,拐角处导流片的安装数量包括最佳数量、标准数量和最少数量3种,计算公式如下:[3]

(1)

(2)

(3)

其中:C为导流片弦长2 121 mm;b0为拐角进口宽度8 600 mm;r为拐角内外侧转弯半径1 500 mm;S为拐角对角线长度12 160 mm。

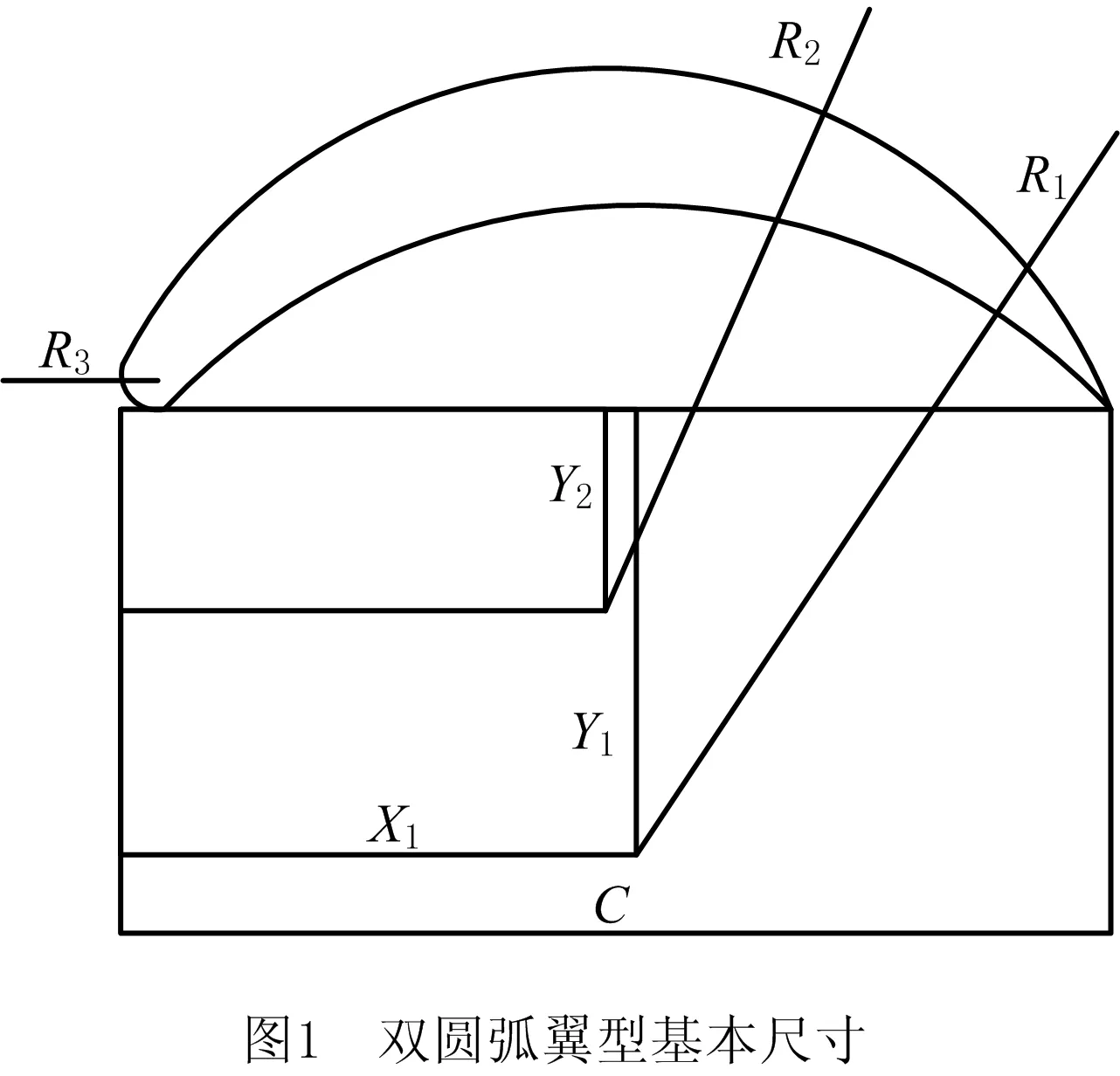

在不同的拐角半径和进口宽度比值下,不同导流片数量的气流损失系数不同,表2为双圆弧翼型导流片在不同r/b0下数量与损失系数的关系[4]。

表2 双圆弧翼型导流片数量与损失系数关系

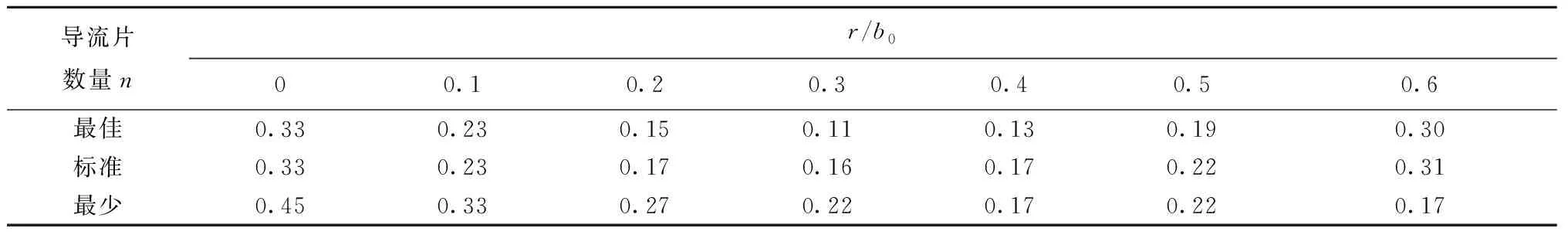

在飞行载荷投放模拟系统的拐角处r/b0=0.174,根据表2选择最佳数量,由式(1)计算得到导流片数量n=8,间距a=S/(n+1)≈1 351 mm。根据双圆弧翼型导流片的的结构形式,安装角取48°(导流片弦向与来流方向之间的夹角),使得引流端和出流端与气流方向相切,达到最优的导流效果,角度偏大出流端会将气流方向引高,与水平方向形成向上的夹角,角度偏小引流端会阻挡气流在内壁面形成漩涡,同时出流端会将气流方向引低,与水平方向形成向下的夹角,角度偏大偏小都会影响导流效果。安装布置如图2所示。

2 气动性能计算

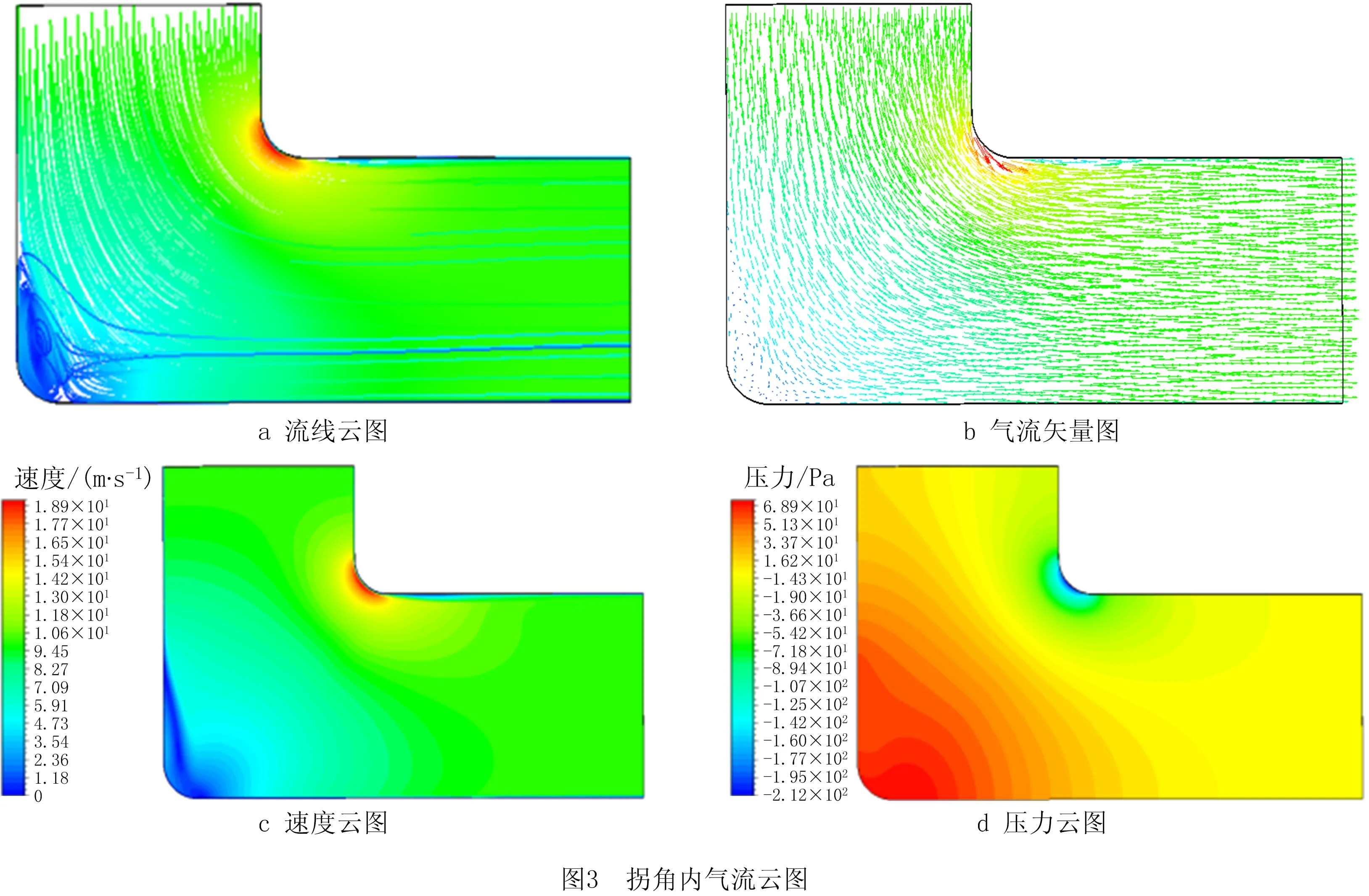

导流片的气动性能主要为气流压力损失,在飞行载荷投放模拟系统中拐角的气流压力损失可以占到系统总损失的10%~15%,压力损失系数ξ达到了0.75[5]。气流在经过没有安装导流片的拐角时,由于离心力的作用气流发生壁面分离,产生气流漩涡,加大了下游的气流不均匀度,从而影响流场品质。入口以10 m/s的气流速度分别对未安装导流片和安装8片导流片的情况进行数值模拟计算。从FLUENT软件计算中得出,未安装导流片的拐角处产生较大涡流,最大压力增加76.77 Pa,最大压力损失212.45 Pa,最大速度19.30 m/s。无导流片的情况下拐角的流体力学数值计算(Fluid Dynamics numerical Calculation,CFD),结果如图3所示。

在拐角对角线上安装导流片能够有效减少系统的压力损失,提升下游气流的均匀度和系统的运行效率。安装导流片后,保持了原有系统拐角的转弯半径r和气流流动宽度D,减小了流动高度H。r/H与D/H的值增大,气流拐角处的离心力作用在导流片上,避免了气流压力在拐角下方叠加,使气流流动更加顺畅,气流的损失系数[6]也就减小了。假设拐角导流片入流速度为ν,密度为ρ,通过拐角导流片压力损失计算如式(4)所示:

(4)

由前文的计算和表2可知,导流片的损失系数ξ大约取0.2较为合理,安装导流片后系统拐角的气流压力损失降低了73%。从fluent计算中可知,安装导流片的拐角处未产生较大涡流,气流速度分布均匀度提升。拐角处的压力损失减少,压力分担到了导流片上。最大压力增加量也降低到65.54 Pa,最大压力减小量也降低到68.02 Pa,压力损失降低了68%,误差为5%。最大速度降低到13.75 m/s。拐角安装双圆弧翼型导流片后的CFD计算结果如图4所示。

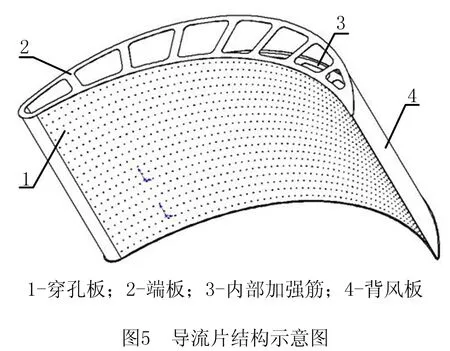

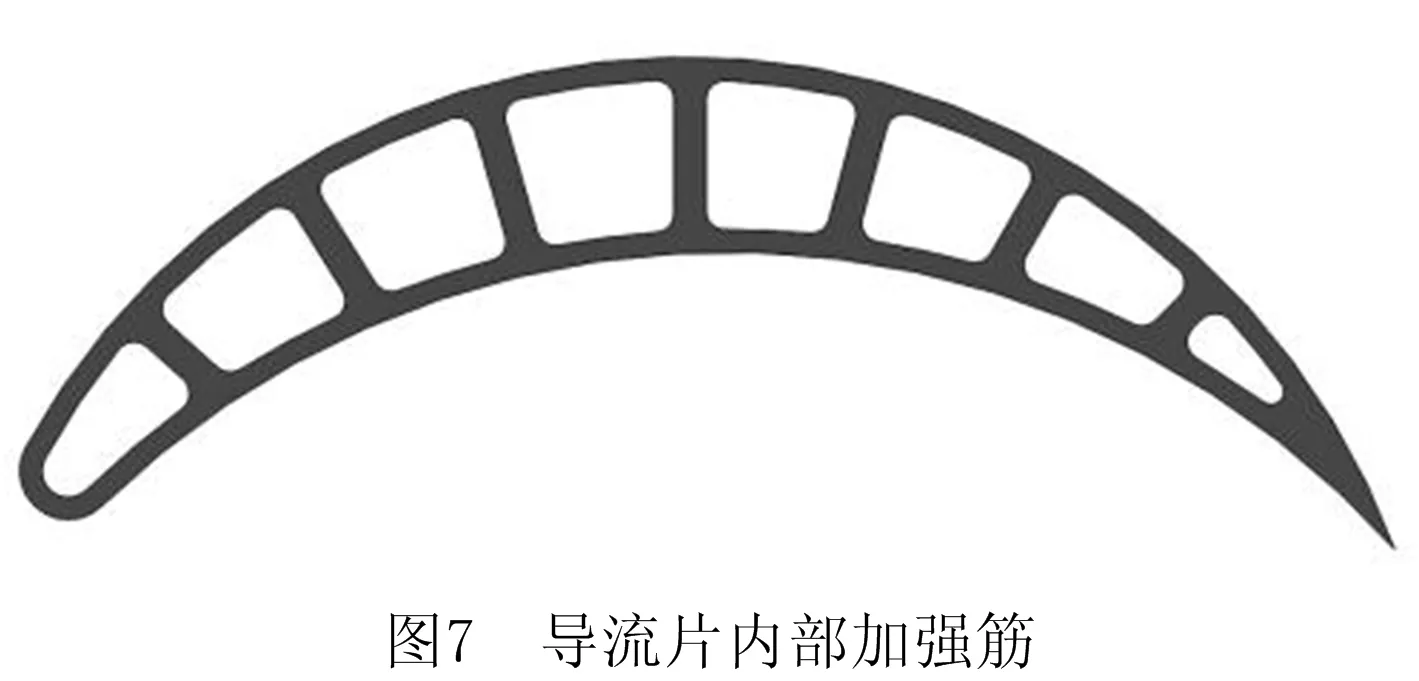

3 气动声学导流片结构

为使双圆弧翼型导流片拥有声学性能,起到一定的吸声效果,就需要在导流片内部填充吸声材料,同时还需要满足气动性能和强度要求,因此在不改变外形的情况下对内部空间进行设计。根据承受的最大载荷要求设置导流片内部加强筋,且减少内部空占用,加强筋做镂空设计,布置间距为264 mm。在导流片迎风面采用穿孔板厚度2.0 mm,孔径2.0 mm,孔距3 mm~4 mm,穿孔率20%,内部充填超细玻璃棉,密度32 kg/m3。背风面用没有穿孔的不锈钢板,避免负压吸出吸声材料。导流片结构示意图如图5所示,Solidworks模型如图6所示,内部加强筋结构如图7所示,实物图如图8所示。

4 声学性能计算

飞行载荷投放模拟系统在试验时存在很大噪声,想要减小噪声达到试验及环境要求,需在系统内部做消声处理。目前的处理办法是在稳定段内安装片式消声器,如果这些噪声完全由消声器来吸收处理,想要达到要求,消声器必然会做的很长,这将加大系统的压力损失[7],降低运行效率。在此,利用双圆弧翼型导流片的内部空间结构做消声处理,使其不仅能够达到导流的目的,还能起到消除噪声的作用。导流片经过声学处理后分担了一部分消声器的功能,可以减小消声器长度,降低系统的压力损失,提升运行效率。这也需要对改造后的导流片气动性能与声学性能有一个精确的分析。

4.1 边界条件及初值

在单位时间内,流过双圆弧翼型导流片的气流质量为ρ0q(r,t)。根据质量守恒定律,流经导流片的气流连续性声波方程如下:[8]

(5)

式中:ρ(r,t)为气流密度;ρ0为空气静态密度;υ(r,t)为气流质点速度。

运动方程为:

(6)

物态方程为:

(7)

式中:c为气流中声速。

由式(5)~式(7)导出有源声波的波动方程为:

(8)

根据频域内的声压公式、声源强度和波动方程,能够将时域内的波动方程转化为频域内的有源Helmholtz方程,如下:

∇2p(r)-k2p(r)=-jρ0ωq(r)。

(9)

要求模型中指定的参考点或者参考面的声压,需要对二阶偏微分Helmholtz方程求解,对其离散与求解过程在商业软件COMSOL 5.2中完成。

系统噪声主要来自爆破门打开瞬间,其噪声频率为导流片声学性能的目标频率,建立目标频率下的传递损失函数:

(10)

式中:TL为传递损失,单位:dB;Win为入口声功率;Wout为出口端声功率。

系统中气流设为理想气体,没有粘滞性,媒质振速远小于声速,声压计算公式为:

P(r,t)=P(r)ejwt。

(11)

式中:w是谐振频率,P(r)是频域内的声压。

通过对单元节点上的声压进行插值处理近似得到任意点的声压,将导流片的分布参数模型转化为集总参数模型,便于声功率的计算。将入口边界面和出口边界面的声压进行面积分,得到入口端和出口端的声功率:

(12)

式中:Pin/out为入口边界面和出口边界面的平面波声压,单位:Pa;ρ为媒质密度,单位:kg/m2;c为媒质声速,单位:m/s。

入口边界面为平面波入射,声压初始值设置为1 Pa(传递损失与初始声压无关);导流片壁面与流道壁面均设置为硬声场边界,声波全反射,壁面处媒质速度为0 m/s,出口边界面设置为无回响反射边界。

4.2 导流片声学特性分析

在导流片内部填充的玻璃棉作为一种声学多孔材料,其内部的结构错综复杂,有无数的微孔和间隙。多孔材料的声学性采用数学表达式准确的描述比较困难,其声学性能的影响因素主要有孔隙率、流阻率和结构因子。孔隙率为多孔材料内部空气与材料总体积之比,一般孔隙率越高吸声效果越好。玻璃纤维、矿物棉等多孔材料的孔隙率在95%以上。流阻率为流体流经多孔材料产生的压力差与速度之比,是对流体的阻碍作用,是多孔材料声学特性最重要的参数。其中玻璃棉的流阻率约为4 600 Pas/m2。结构因子是试验与实际的修正系数,一般设置为1[9-10]。

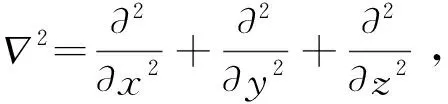

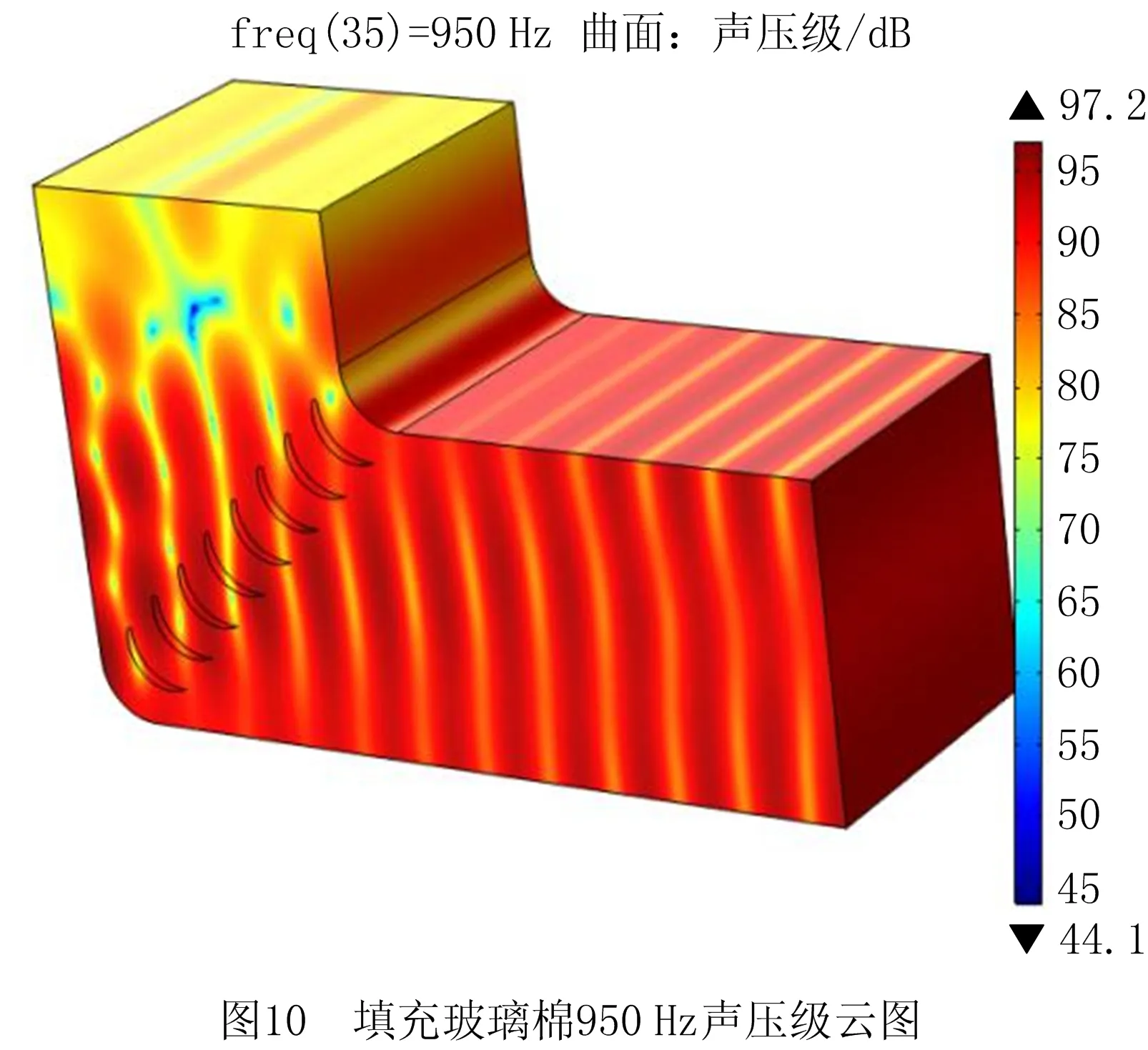

采用COMSOL Multiphysis声学模块对导流片进行仿真分析,先不考虑穿孔板的影响,分别对未填充玻璃棉和填充玻璃棉两种情况进行仿真分析和传递损失的对比分析。入口和出口设置为平面波辐射,入射压力辐值设置1Pa,声速为340m/s。多孔材料选用Delany-Bazley-Miki声学模型[11],流阻率设置为4 600 Pas/m2,求解频率设置为100 Hz~2 000 Hz,步长25。计算结果如图9~图11所示。

在不考虑穿孔板的影响下,此时为纯吸声材料的理想状态下,导流片中未填充吸声材料玻璃棉的最大传递损失8.9 dB,主要在低频段。填充玻璃棉后的最大传递损失13.0 dB,吸声效果提升了4.1 dB,在各个频段中也有较好的吸声效果。

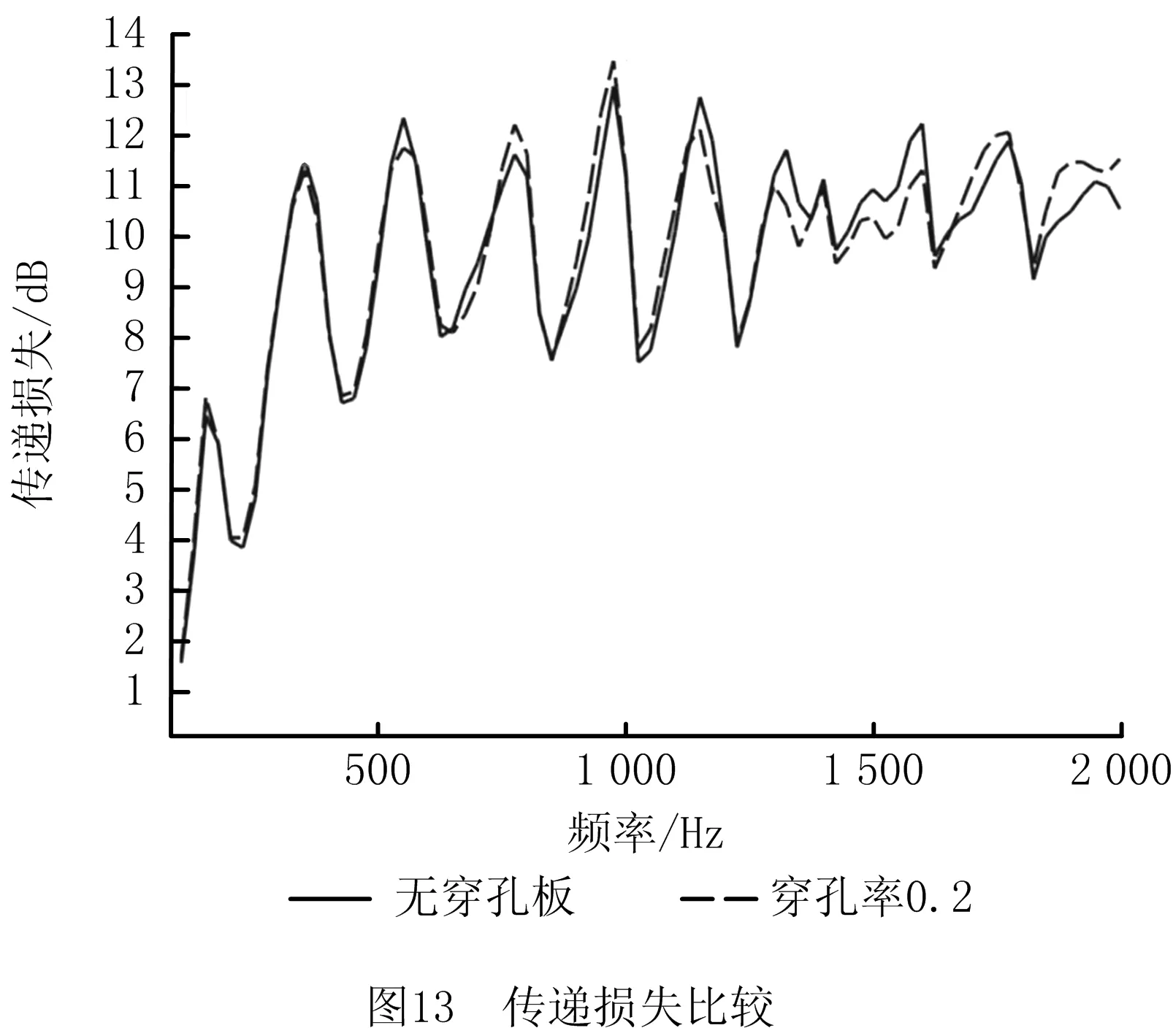

考虑迎风面使用穿孔板[12]增加吸声效果,导流片最重要的作用是导流,背风面不采用穿孔板,减小流场影响且保护内部的吸声材料。在不影响流场的情况下,穿孔板取最佳的穿孔率,穿孔板厚度为2 mm。穿孔板的安装位置如图12所示。

当穿孔板的穿孔率取0.2时,计算得到的结果如图13所示。从图中可以看出,加上穿孔率0.2的穿孔板与未加穿孔板的传递损失差别不大,低频段基本重合,高频段有所降低,最大相差0.92 dB。由此可知,穿孔板对吸声效果的影响较小。

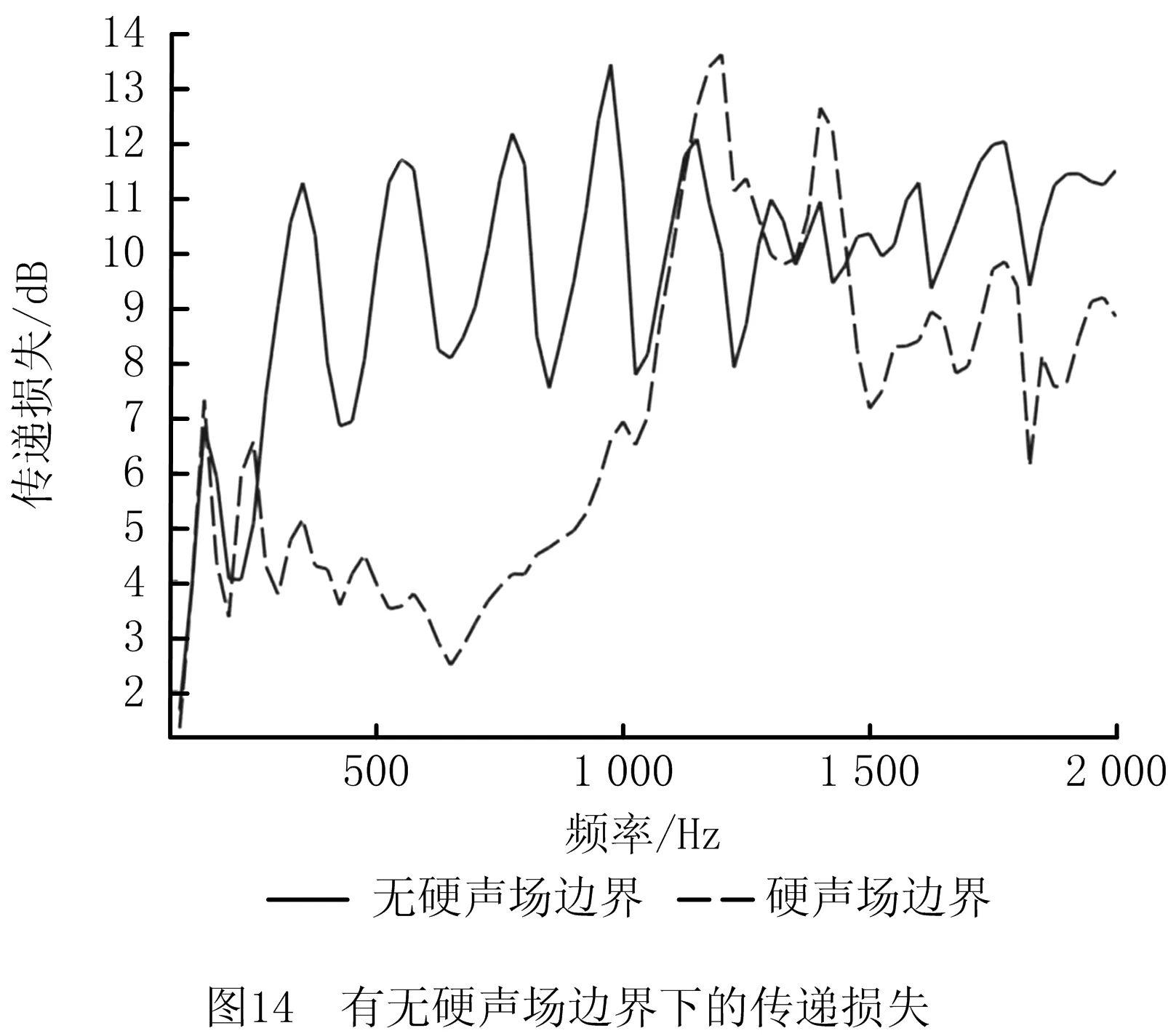

实际情况下,吸声材料玻璃丝绵填充在导流片内部,导流片迎风面采用穿孔板,提升吸声材料的吸声效果。导流片背风面为保护玻璃丝棉不被气流吸出,从而扰乱流场和降低吸声效果,背风面不采用穿孔板,采用2 mm厚的不锈钢板。在COMSOL声学模块分析中,为更加接近实际工作情况,边界条件设置导流片背风面为内部硬声场边界[13]。在导流片迎风面同为穿孔率0.2的穿孔板的情况下,计算结果如图14所示。

在添加内部硬声场边界条件下,传递损失的起伏明显增大,低频段的吸声效果明显降低,高频段吸声效果影响较小,最大传递损失也达到了13 dB以上。导流片的声学特性主要体现在高频段,系统的噪声来源主要是爆破门开启瞬间,在0.2 s时间内气流从0加速到接近声速,高速气流形成高频气动噪声。此声学导流片完全适用于这样的工作环境,吸声效果得以最大体现。

现考虑穿孔板的穿孔率,穿孔率太大,穿孔板的强度降低,气流风压使得穿孔板产生变形甚至断裂,影响流场均匀度和消声效果,穿孔率太小,则消声效果达不到最优。根据系统试验要求计算得到导流片位置的最大气流速度为15m/s,由标准风压方程式(10)计算得到风压为140.625 N/m2。

(10)

式中:WP为风压(单位:kN/m2);r为空气重度,标况下取0.012 25(单位:kN/m3);v为风速;g为重力加速度。

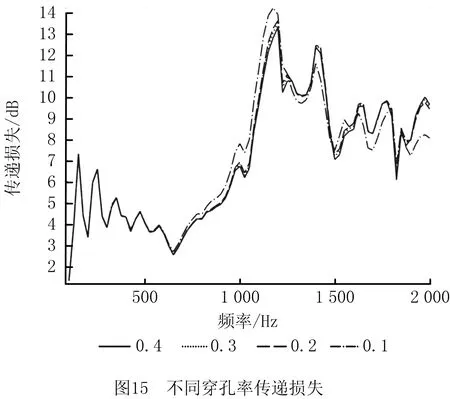

在满足强度要求下,导流片穿孔板穿孔率最大取0.4。现分别取穿孔率为0.1、0.2、0.3、0.4,进行声学分析,取最合适的穿孔率。分析结果如图15所示。

经COMSOL声学分析,穿孔板穿孔率为0.2、0.3、0.4时,噪声的传递损失曲线基本重合,说明穿孔率0.2~0.4间对吸声材料的吸声效果影响不大。穿孔板穿孔率为0.1时,传递损失曲线起伏比较大,高频段下降较快,说明对高频噪声的吸收效果较差。考虑到穿孔板的强度问题,选取穿孔率为0.2最为合适,既保证了强度又不影响吸声效果。

5 结束语

本文通过对普通双圆弧翼型导流片进行声学处理,成为气动声学导流片,使其不仅具有导流的作用,还具有吸收噪声的效果。进行数值计算和声学特性分析得到了导流片的结构参数,在飞行载荷投放模拟系统中的安装参数以及声学参数,使得气动声学导流片在实际应用中有了必要的参数基准。主要结论如下:

(1)导流片在飞行载荷投放模拟系统的实际应用中,根据计算应设置8片,斜角48°(导流片弦向与来流方向之间的夹角)安装;

(2)通过使用fluent 18.0进行流场分析,在安装导流片后系统拐角处未产生涡流,明显提高了流场均匀度,压力损失降低了68%;

(3)通过使用COMSOL 5.2进行声学分析,填充了玻璃丝棉的声学导流片,总的吸声量可达13 dB;

(4)在结构设计上总的使用双圆弧翼型,迎风面使用穿孔率为0.2的穿孔板,孔径2 mm、厚度2 mm。背风面不使用穿孔板,厚度同为2 mm,内部使用加强筋作为支撑。

声学导流片合理利用了普通双圆弧翼型导流片的结构空间,实现了导流片的多功能性,提高了其使用价值,为飞行载荷投放模拟系统的结构优化与性能提升奠定了基础。