固定化脂肪酶催化合成单硬脂酸甘油酯的研究

2022-01-06史立文裴壮壮方灵丹洪玉倩

洪 郑 史立文 钟 凯 裴壮壮 方灵丹 洪玉倩 黄 晴

(赞宇科技集团股份有限公司,浙江杭州,311300)

单硬脂酸甘油酯(glycerol monostearate,MG)是一种重要的多元醇型非离子表面活性剂,分子式为C21H42O4,熔点为68~70℃,相对密度0.96 g/cm3,可燃,无味,无毒害作用,受热会熔化成浅黄色透明液体。其具有α和β两种异构体,两种异构体都具有良好的乳化性能,但α-异构体的乳化性能更优,两种异构体的结构式见图1。β-单甘酯不稳定,在受热或紫外线条件下会转化成α-单甘酯[1-2]。

图1 单甘酯的结构

单硬脂酸甘油酯最早是由Berthdot于1853年在实验室将脂肪酸与甘油直接酯化合成。1929年在美国最先实现工业化生产,1943年人们发现用分子蒸馏法提纯可得到高纯度(90%以上)的单甘酯,1950年开始用该法进行高纯度单甘酯的生产[1]。单硬脂酸甘油酯具有乳化、柔软、抗雾、抗静电、润滑等特性,是优良的食品级乳化剂和添加剂,已成为食品、日用化工及医药工业上不可缺少的乳化剂品种之一。随着我国食品和日化工业的飞速发展,单甘酯的需求量也越来越大[2]。

传统合成单甘酯的方法主要是化学法,化学法通过加入无机催化剂可以快速地制备单甘酯。但从目前的研究和应用现状来看,化学法合成单甘酯仍存在以下问题:反应条件剧烈,需要200~250 ℃的高温。高温环境不仅增加了能耗,还会导致单甘酯的热分解和副产物二甘酯(DAG)、三甘酯(TAG)含量的增多,制备的单甘酯色泽深、气味重[3-6]。酶催化法从合成工艺上彻底颠覆了传统化学法依赖的高温条件,反应温度一般不超过80 ℃,可有效地降低能耗,减少副产物的产生,提高单甘酯的收率和质量[7-15]。酶催化法合成单甘酯主要有酯化法、甘油解法、水解法和酯交换法,其中酯化法和甘油解法是主要的合成方法[9-15]。本文采用甘油解法,主要研究了以氢化油和甘油为原料,以固定化脂肪酶为催化剂在无溶剂体系中合成单硬脂酸甘油酯时,底物摩尔比、脂肪酶添加量、反应温度及反应时间对粗酯中单甘酯含量的影响。

油脂甘油醇解法的反应原理见图2。

图2 油脂甘油醇解法的反应原理

1 实验仪器与材料

1.1 试验材料

氢化油:熔点60 ℃。杭州油脂化工有限公司。

甘油:水分0.5%,含量99%。杭州油脂化工有限公司。

Lipozyme TL IM、Lipozyme R M、Lipozyme 435、Lipozyme NS400168:诺维信(中国)生物技术有限公司。

碘化钾、高碘酸、高氯酸、冰乙酸、硫代硫酸钠、淀粉均为分析纯:上海凌峰化学试剂有限公司。

1.2 主要仪器

AR1502CN型电子天平:奥豪斯仪器(常州)有限公司;DF-101S集热式恒温加热磁力搅拌器:巩义市子华仪器有限责任公司;ST3100 PH计:奥豪斯仪器(常州)有限公司。

2 试验方法

2.1 脂肪酶催化合成单硬脂酸甘油酯合成方法

按计算的量称取甘油和氢化油于250 ml的三口烧瓶中,缓慢升温,待物料溶解完全后开启搅拌,搅拌速度为200 r/min,当温度稳定在设计值时,加入一定量的脂肪酶,保温反应。保温反应达到4 h、8 h、16 h、24 h、32 h、48 h时,取样,样品65 ℃恒温沉降当溶液分层完全(2~3 h)分离出上层液为粗酯。测定粗酯中单甘酯含量和甘油含量。

2.2 单硬脂酸甘油酯分析方法

产品的单甘酯质量分数和甘油含量用高碘酸法测定[16]。参考标准为GB 15612-1995 食品添加剂蒸馏单硬脂酸甘油酯。

3 结果与讨论

3.1 单因素影响试验

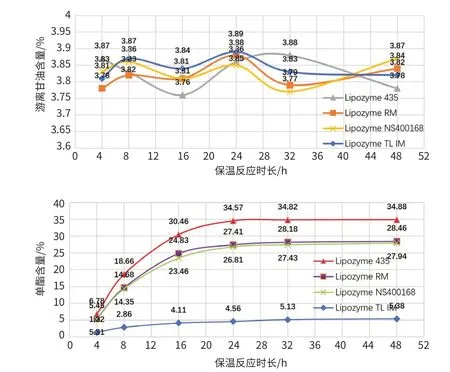

3.1.1 脂肪酶种类对氢化油甘油解反应的影响

称取100 g氢化油和30 g甘油于250 ml的三口烧瓶中,缓慢升温,待物料溶解完全后开启搅拌,搅拌速度为200 r/min,当温度稳定在65 ℃时,加入脂肪酶3 g,保温反应。保温反应达到4 h、8 h、16 h、24 h、32 h、48 h时,取样,样品65℃恒温沉降,当溶液分层完全(2~3 h)分离出上层液为粗酯。测定粗酯中单酯含量和甘油含量。结果见图3。

从图3中可以看出,通过沉降,粗酯中游离甘油含量在3.7%~3.9%之间,含量相对稳定,说明通过测定粗酯中单酯含量来对比反应转化速度、转化率,判断反应条件对氢化油甘油解反应的影响是可行的。

从图3中可以看出,随着反应的进行单酯含量逐步提高,其中脂肪酶Lipozyme 435单酯含量上升最快,达到平衡时产物单甘酯含量最大;Lipozyme RM、Lipozyme NS400168性能相当,单酯含量上升速度和平衡时单甘酯含量数值相近;Lipozyme TL IM单酯含量上升速度最慢,同时达到平衡时产物单甘酯得率最低。

图3 粗酯中游离甘油含量和脂肪酶种类对氢化油甘油解反应的影响

结论:这4种脂肪酶中采用脂肪酶Lipozyme 435为催化剂,粗酯中单甘酯含量最高。

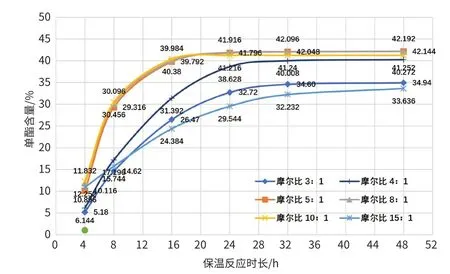

3.1.2 底物摩尔比对氢化油甘油解反应的影响

按氢化油和甘油不同摩尔比投料,反应后测定粗酯中单酯含量。结果见图4。

图4 底物摩尔比对氢化油甘油解反应的影响

从图4中可以看出,随着底物甘油与氢化油的摩尔比加大,反应时单酯含量的增加速度和平衡时单酯的平衡含量都是先增大后减小,增加速度最大的摩尔比为10∶1,平衡含量摩尔比5∶1、8∶1相当;通过分析可能原因是甘油在氢化油中溶解度不高,大量过量时溶于氢化油中的甘油量没有增加,反应平衡点没有发生偏移,所以生产的单酯含量相当;继续加大甘油量相当于稀释了脂肪酶的量,所以单酯生成速度开始下降。

结论:从原料成本和平衡时单酯含量考虑底物甘油与氢化油的摩尔比选择5∶1最为合适。

3.1.3 脂肪酶添加量对氢化油甘油解反应的影响

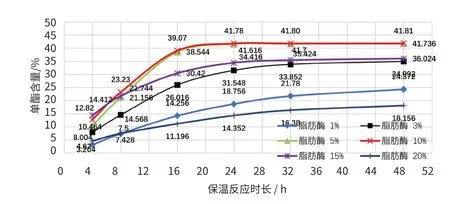

按氢化油和甘油摩尔比为1∶5投料,按比例(氢化油质量的百分比)加入脂肪酶(Lipozyme 435),反应后测定粗酯中单酯含量。结果见图5。

图5 脂肪酶添加量对氢化油甘油解反应的影响

从图5中可以看出,单甘酯生成速度和最终含量,随着脂肪酶添加量的加大,先增大后降低。反应中随着脂肪酶添加量的加大反应体系黏度不断增大,当添加量为15%时已经成半流体状态搅拌时,反应体系流动缓慢;添加量为20%时已经成浆糊状,搅拌时反应体系基本不再流动,所以导致单甘酯生成速度和最终含量。脂肪酶添加量5%和10%最终含量相近,可能原因是脂肪酶添加量5%已经能保证反应能达到平衡点,继续添加脂肪酶也不会生成更多的单甘酯。

结论:单甘酯含量随着脂肪酶添加量的加大,先增大后降低,最佳添加量为5%。

3.1.4 反应温度对氢化油甘油解反应的影响

按不同反应温度控制反应,反应后测定粗酯中单酯含量。结果见图6。

图6 反应温度对氢化油甘油解反应的影响

实验采用的原料氢化油熔点为60℃,生成的单硬脂酸甘油酯熔点为68℃,脂肪酶(Lipozyme 435)最佳催化活性的温度为60~70℃,所以选取对比的反应温度为60~75℃。低于60℃原料氢化油不熔化反应体系为固-液两相反应,对反应搅拌会产生很大的阻力,也不利于反应进行。

从图6中可以看出,单甘酯4 h时的单甘酯含量随着反应温度的升高先变大后减小,说明升高温度可以提高反应的初始反应速度,但超过酶适合温度,反应速度开始降低;同时从图6中可以看出单甘酯的最终平衡含量随反应温度的升高而降低。通过对比发现反应温度65℃时,粗酯中单酯含量最高。

结论:脂肪酶(Lipozyme 435)催化合成单甘酯,最佳反应温度为65℃。

3.2 正交考察

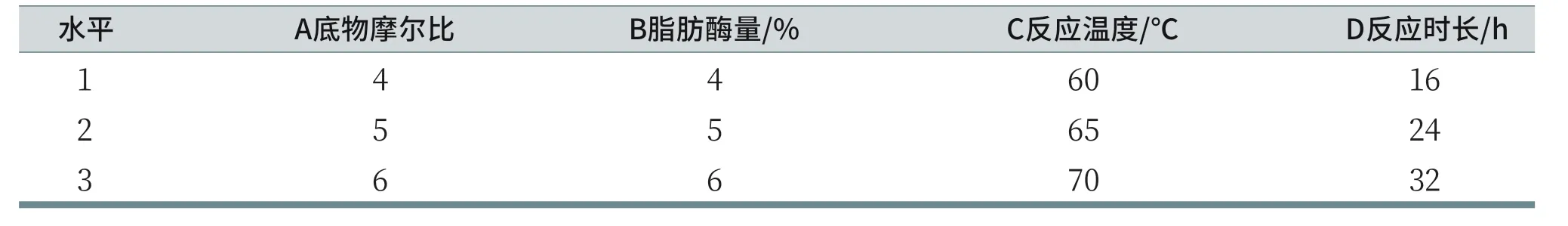

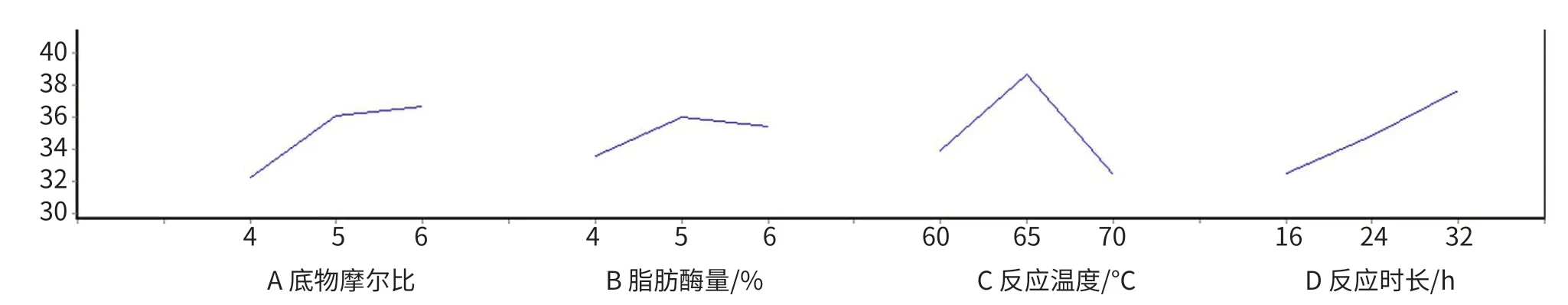

根据单因素实验结果,建立以底物摩尔比、脂肪酶添加量、反应温度、反应时长为考察因素,单甘酯含量为考察指标的四因素、三水平正交实验表,见表1,并对正交实验结果进行直观分析,结果见表2。

表1 因素水平表

表2 正交实验直观分析表

由表2中正交实验直观分析表中极差Rj可以看出,影响因素的从主到次的顺序为C、D、A、B。表明受反应影响最大的因素为C反应温度,次要影响因素为D反应时间,接着是A底物摩尔比,B脂肪酶量对反应影响最小。最优组合为A3B2C2D3,即投料时氢化油和甘油底物摩尔比为1∶6,脂肪酶添加量为5%,反应温度为65℃,反应时长为32 h。

由图7效应曲线图可以看出单酯含量随底物摩尔比、反应时长的增大而增大,其中底物摩尔比开始增大明显,后期效果减弱。同时单酯含量随脂肪酶添加量、反应温度先增大后减小。结果与单因素实验结论相符合。

图7 效应曲线图

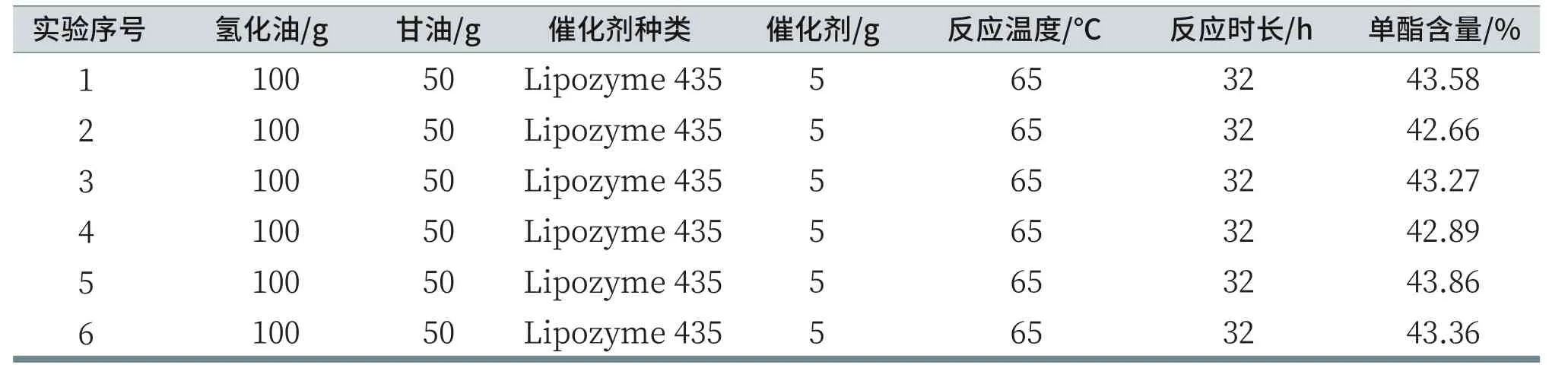

3.3 实验的重复性试验

试验选择了最佳合成方案,即底物甘油与氢化油的摩尔比选择5∶1,脂肪酶选择Lipozyme 435,添加量为5%,反应温度为65℃,反应时长选择为32 h;实验结果见表3。

表3 重复性实验数据表

从6次试验的结果看,算术平均值为43.27,偏差最大的为实验2,42.66,偏差值为0.61,偏差百分比为1.41%,重复性达98.59%。实验重复性高。

4 结论

以脂肪酶催化氢化油和甘油合成单硬脂酸甘油酯反应,单甘酯含量随底物摩尔比增大先增大后减小,反应时低温能使平衡时单酯含量加大,但低温时反应速度慢,提高温度、增加脂肪酶能使反应速度加快。过量的脂肪酶又会使反应体系黏度加大阻碍反应进行。