集成电路装备的智能装配平台研究

2022-01-06齐芊枫

齐芊枫

( 上海微电子装备(集团)股份有限公司, 上海 201203)

集成电路产业是国民经济和社会发展的战略性、基础性、先导性产业,长期以来我国大量的集成电路及相关装备依赖进口。每年我国集成电路进口量远超石油进口量,严重制约了我国高科技企业的发展和竞争力的提升[1]。

提高集成电路产业自给率是当前“中国智造”的重中之重。光刻机是集成电路等芯片制造的核心设备,被誉为集成电路产业皇冠上的明珠[2]。随着近几年的技术攻关,我国光刻机制造能力已经取得很大的进步,但是光刻机的制造过程还是依靠生产人员的经验和技能,生产采用比较传统的方式。

精密运动台作为光刻机核心分系统之一,对集成电路的套刻精度和生产效率有着决定性的影响。精密运动台使用的零部件大多具有结构复杂、精度高、批量小的特点,装配过程中涉及光、机、电等多学科的协作配合,是一项复杂的系统工程,装其配质量对运动台整体性能和可靠性有直接影响。目前精密运动台主要依赖人工装配,对装配人员整体素质和经验有着极高要求。但人工装配存在准确度受环境、状态、疲劳强度等因素的影响,疏忽大意在所难免[3],甚至存在“错装”、“漏装”等问题,进而引起生产计划与机台质量一致性的波动。这些问题直接影响光刻机的整体性能和可靠性,相同的问题也一直困扰着国内其他集成电路等复杂装备的生产商。

本文针对精密运动台零件种类多、批量小、零件结构和装配工艺复杂、装配精度要求高等特点,开发了一套基于工业机器人和人工辅助的柔性化智能装配平台,平台通过各种不同功能岛的组合提高了装配适应范围,实现了闭环装配与数字化装配,提升了装配质量与效率。

1 平台布局

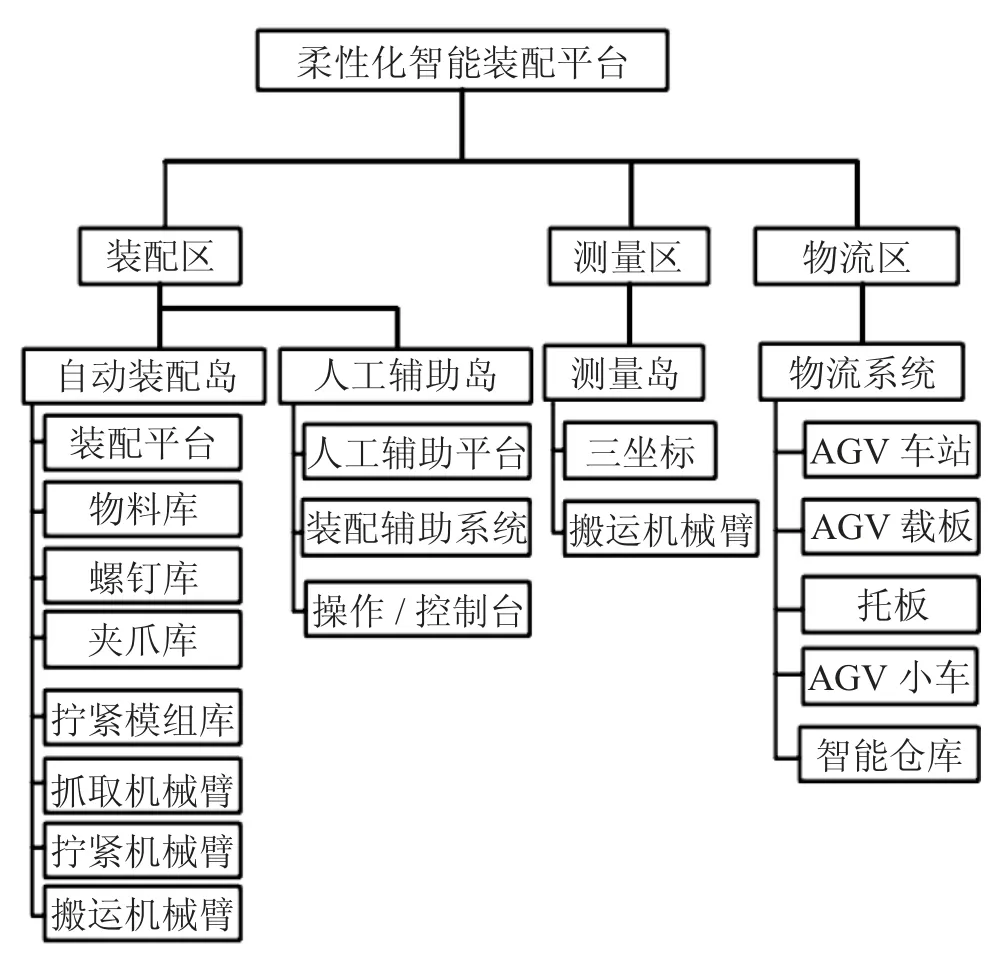

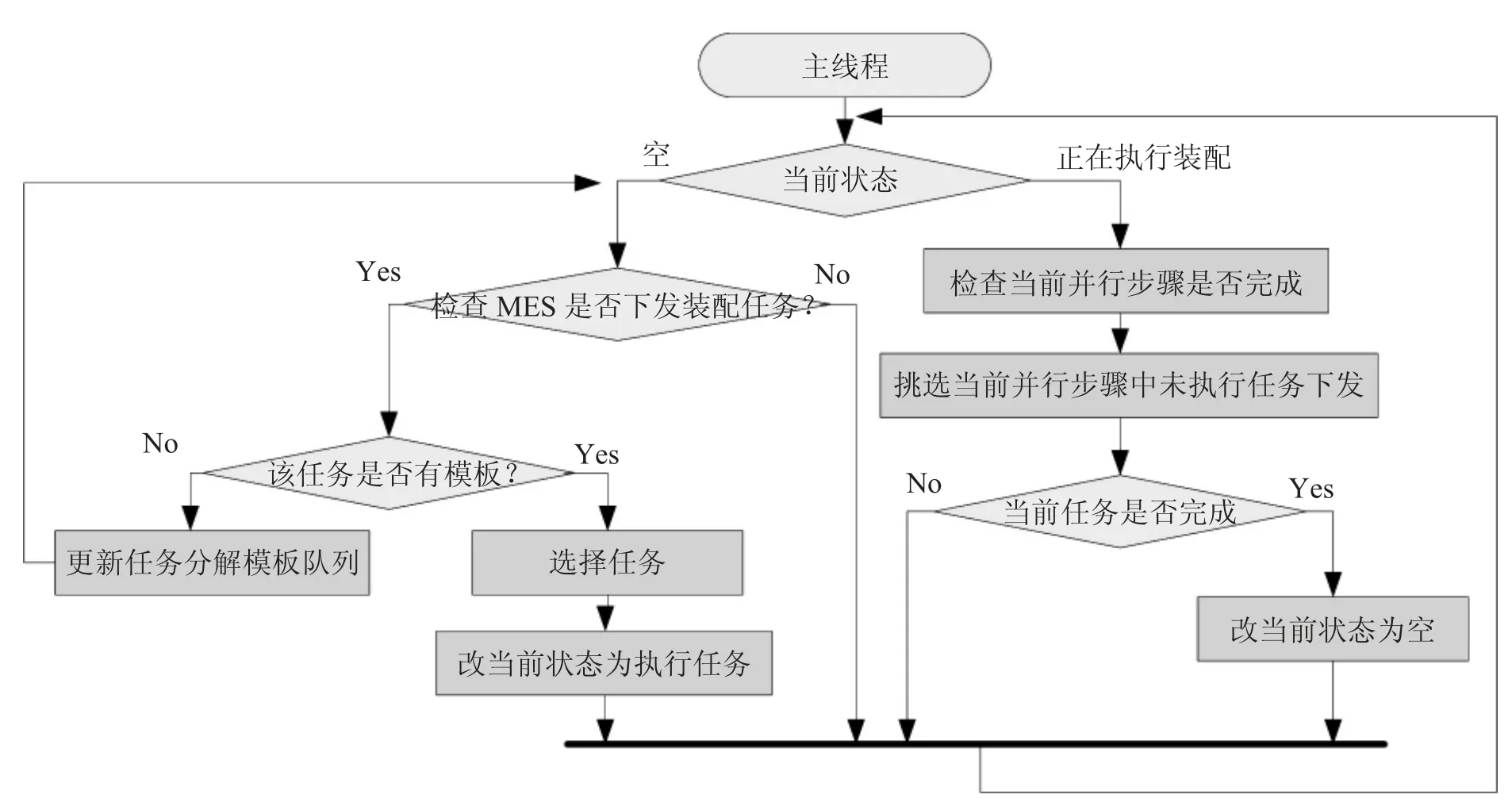

通过对零部件装配过程进行分析,逻辑上将柔性智能装配平台主要分为三区域,分别是智能装配区、智能测量区和自动物流仓储区。其中智能装配区以装配工艺为指导,主要负责零部件组装,记录装配信息,为数字化提供基础数据。智能测量区以质检指标为指导,负责装配质量检查与判定,并记录检查数据。自动物流仓储以装配任务与零部件清单为指导,负责所有零部件及工装夹具等实体物料的流转。具体来说,智能装配区由自动装配岛和人工辅助岛组成,智能测量区由自动测量岛组成,自动物流区由AGV 小车、车站、搬运工装、智能仓库组成,如图1 所示。

图1 柔性智能装配平台

1.1 功能岛

功能岛是为实现某种装配功能设计的最小独立可执行单元。各功能岛具备独立运作的能力,也可以通过将几个相同或不同的功能岛进行组合的方式来实现更复杂的功能。针对精密运动台零部件装配的柔性智能装配平台主要由自动装配岛、人工辅助岛、测量岛、物流系统组成。

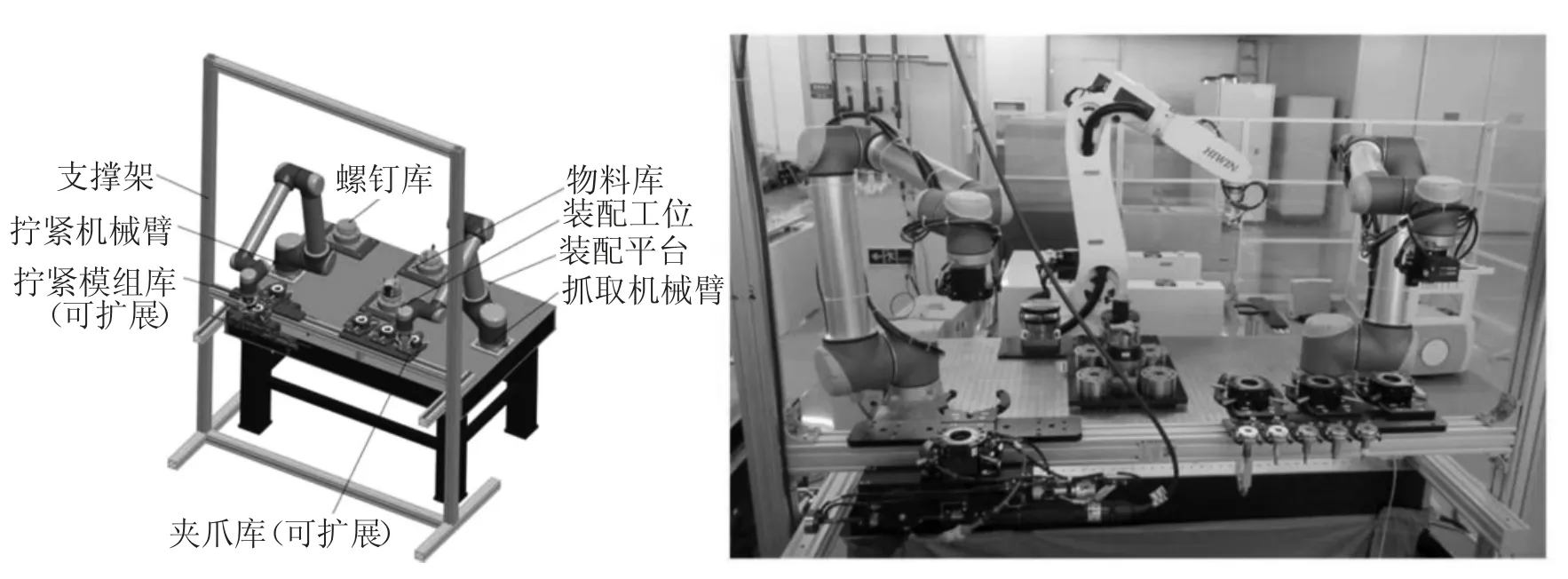

1.1.1 自动装配岛

具有装配数据全记录功能的自动装配岛是实现数字装配的核心。自动装配岛分为装配平台、物料库、螺钉库、夹爪库、拧紧模组库、抓取机械臂、拧紧机械臂、搬运机械臂八个部分。装配平台是自动装配岛的基础,其它部分与装配平台相连。物料库用于存放待装配的物料,螺钉库用于存放装配所需的螺钉,物料库和螺钉库均通过标准“零位工装”与装配平台相连,可通过搬运机械臂实现快速更换。夹爪库用于存放不同规格、形状的夹爪,可以与抓取机械臂配合实现不同物料的抓取;夹爪与机械臂通过标准接口连接,具有快速更换的功能。拧紧模组库用于存放不同尺寸的拧紧模组,与拧紧机械臂组合后可实现不同尺寸螺钉的拧紧、拆卸,并具有快速更换的功能。搬运机械臂负责物料库、螺钉库在装配平台与AGV 车站之间的搬运。自动装配岛结构如图2 所示。

图2 自动装配岛

1.1.2 人工辅助岛

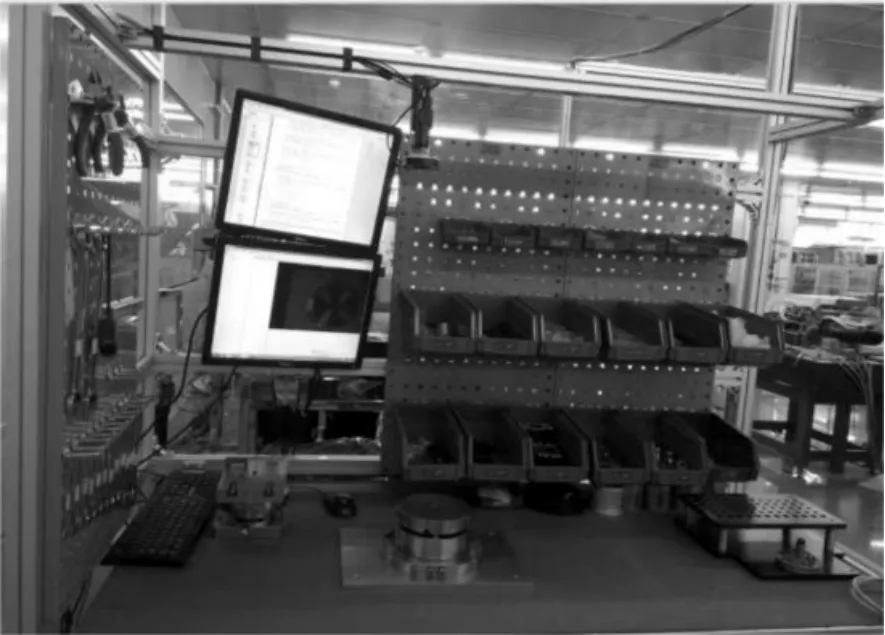

具有装配流程纠错机制与数据采集的人工辅助岛充分结合人工装配与系统流程控制的优势,解决了微小零件自动装配难实现的问题,提高了装配适应范围并实现人工装配的数字化。人工辅助岛如图3 所示,有人工辅助平台、装配辅助系统、操作台三个部分。人工辅助台配备有CCD,可用于预装物料的装配、检测。装配辅助系统基于图像识别与流程控制技术[3-5],用于提供人工预装时的装配提示、检查、判定等辅助措施,可提高人工装配效率,降低对装配人员的要求。操作台用于对整个柔性化智能装配平台的监测与控制。

图3 人工辅助岛

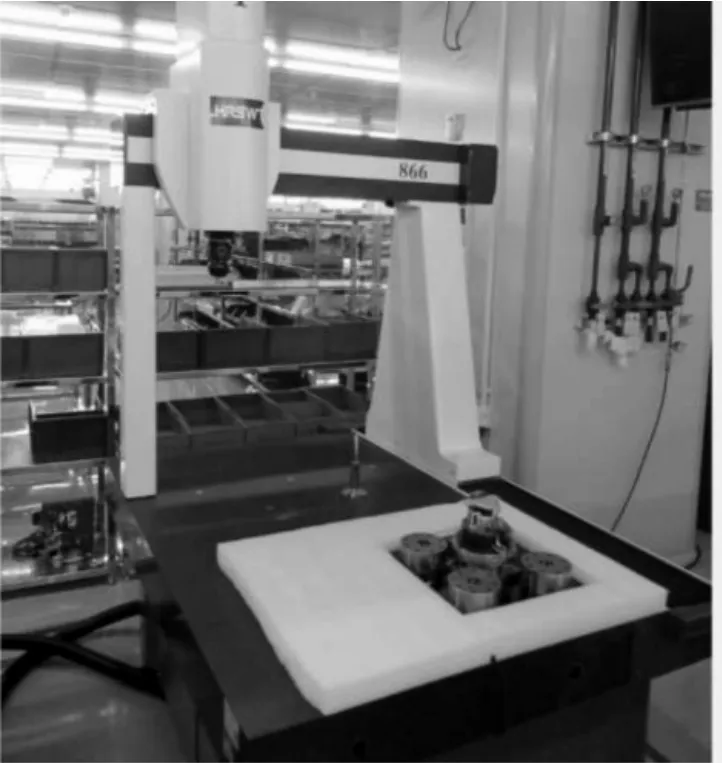

1.1.3 测量岛

全自动的测量岛是实现闭环装配的重要一环,它使测量不仅是质量检测的手段,更融入产品制造的各个环节,形成产品质量的闭环控制[6]。测量岛分为三坐标和搬运机械臂两个部分;三坐标用于装配结果的检测,搬运机械臂负责装配组件的搬运。为提高测量岛的利用率,装配岛和人工辅助岛可共享一个测量岛,如图4 所示。

图4 测量岛

1.1.4 物流系统

物流系统是实现装配平台闭环运行的核心,用于实现物料在整个装配平台的运输,如图5 所示。物流系统分为AGV 车站、AGV 载板、托板、AGV 小车和智能仓库五个部分。AGV 车站用于AGV 小车的停靠,AGV 载板的交接。AGV 载板可以放置于AGV 车站上,托板放置于AGV 载板上;托板上方可以通过转接件放置物料,AGV 小车与AGV 载板相配合,可以在任意AGV 车站停靠。智能仓库用于装配物料、半成品、成品的储存。为提高智能仓库的利用率,整个智能装配平台共享一个智能仓库。

图5 物料系统

1.2 虚拟装配

柔性化智能装配平台的自动装配岛使用双机械臂配合来实现自动装配。传统人工操作机械臂进行路径规划,并根据规划路径设置程序操作机械臂的方式效率较低,对新产品装配响应慢[7],不能满足精密运动台零部件多品种、小批量的快速装配要求,特别在自动装配岛存在已有装配任务的情况下,无法空出时间给人工操作。通过使用仿真平台进行虚拟装配,完成物理空间到虚拟空间的数据映射,可在没有实物的前提下完成机械臂装配路径的干涉检查与路径优化[7,8],并生成机械臂驱动代码。在考虑零件制造误差与工装定位误差等误差后,利用虚拟与现实之间误差标定技术与工业视觉引导技术[9-10]可快速完成新产品试装,节省平台占用时间,实现快速切换的柔性化生产,如图6 所示。

图6 虚拟与现实装配

2 控制架构

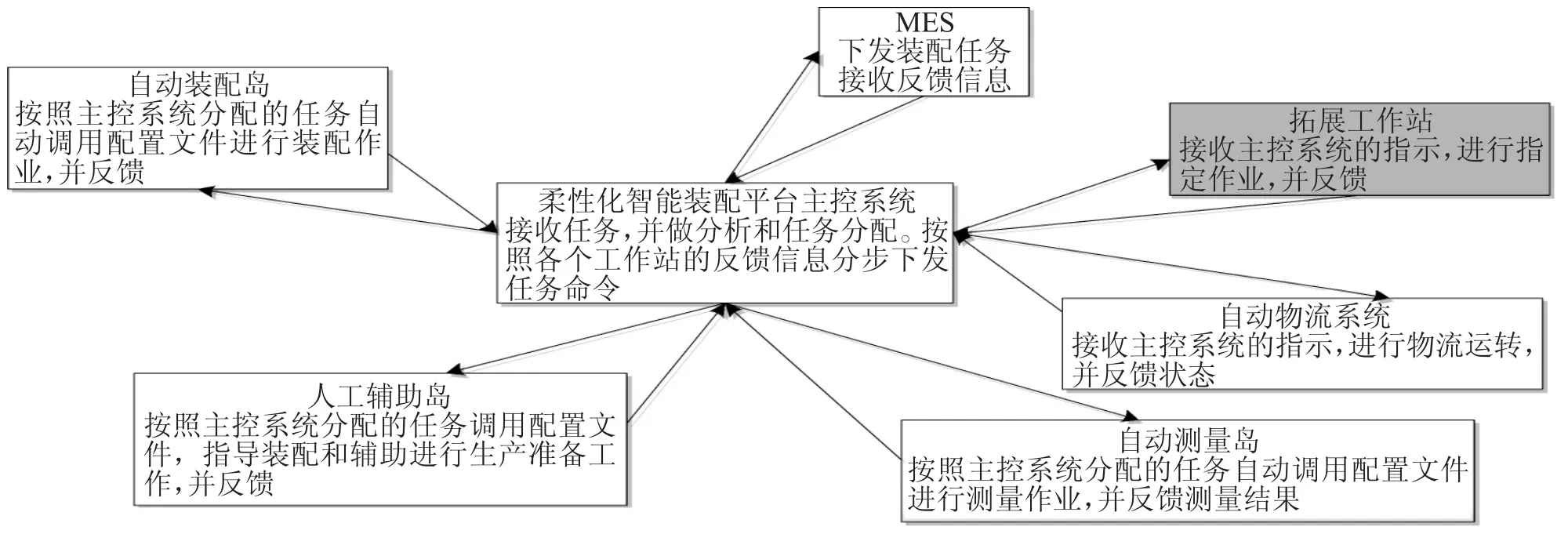

柔性化智能装配平台控制架构如图7、图8所示,采用以太网架构,主机选用PC,接口多,可扩展性强。柔性化智能装配平台上层可与制造执行系统(MES)、企业资源计划系统(ERP)相连,实现全流程的智能装配[11]。

图7 控制架构示意图

图8 控制架构示意图

每个功能岛都通过独立的PC 来完成各个设备的调用,完成特定的工作,具有独立性。智能平台主控系统可以控制多个功能岛的协作,来完成复杂零件的装配,具有系统性。基于网络架构与各功能岛的独立性和物流系统,柔性化智能装配平台可以摆脱传统流水线空间占用连续性的限制,可将各个功能岛分开布置,提高场地占用率。在本项目实施过程中,根据不同功能岛的利用效率以及生产的节拍,配置了一个人工岛,一个检测岛配置两个自动装配岛的方案。在不同项目可以根据生产的情况进行自由组合,也可以在不同的楼层进行。也可以在不同的生产工况,将几个自动岛进行功能配置,每个自动岛进行几个独立的功能,然后组合出复杂的生产工况。

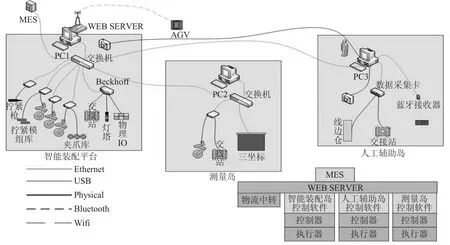

2.1 生产流程

柔性化智能装配平台标准生产模式分为有人和无人两种。无人模式主要针对结构简单、小批量的零组件装配,有人模式主要针对结构和装配工艺复杂、装配精度要求高的零组件装配,二者的运行流程如图9 所示。

图9 标准装配流程

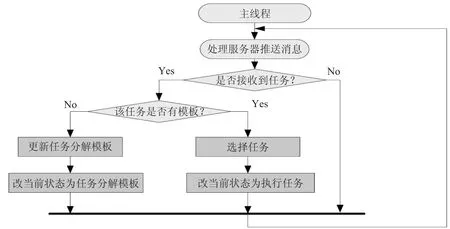

2.2 任务与数据管理

柔性化智能装配平台具有对整个装配过程数据的采集、整合、分析、优化的功能,所有装配数据具有可追溯性,贯穿装配过程的全部环节。平台可根据装配任务,从智能仓库中自动选取待装配物料,将装配任务分解至各个功能岛,同时完成装配过程中各功能岛数据的汇总与整合,装配平台与功能岛运行流程分别如图10、图11 所示。若存在缺料等情况无法完成预定装配时,将进行任务失败报错,并将失败原因上传至上层制造执行系统(MES),同时在线下显示屏进行实时显示。在实施装配前,平台可依托零件检验时关键尺寸的实际尺寸信息,按尺寸链要求进行智能组合,实现装配优化。在整个装配过程中,每个零件对应的托盘上均具有RFID 与二维码,依靠分布在各个功能岛机械臂上的读取设备与CCD,可对装配过程中物料的流转进行识别抓取、防错与记录。针对同种组件的多次装配时,可根据历史数据对装配数据进行分析与对比,发现异常后将报警,并引入人工分析,保证装配一致性与装配数据的可追溯性。

图10 装配平台任务流程

图11 功能岛任务流程

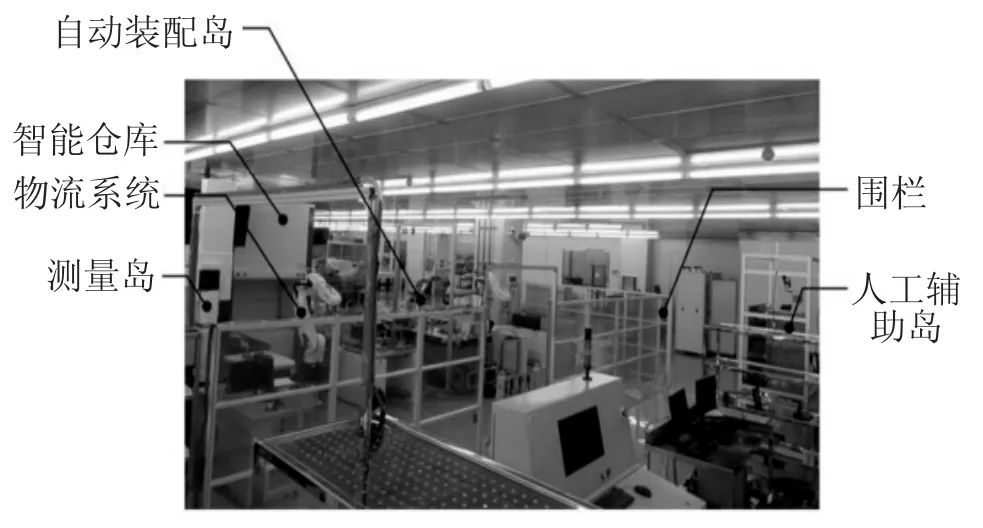

3 平台验证

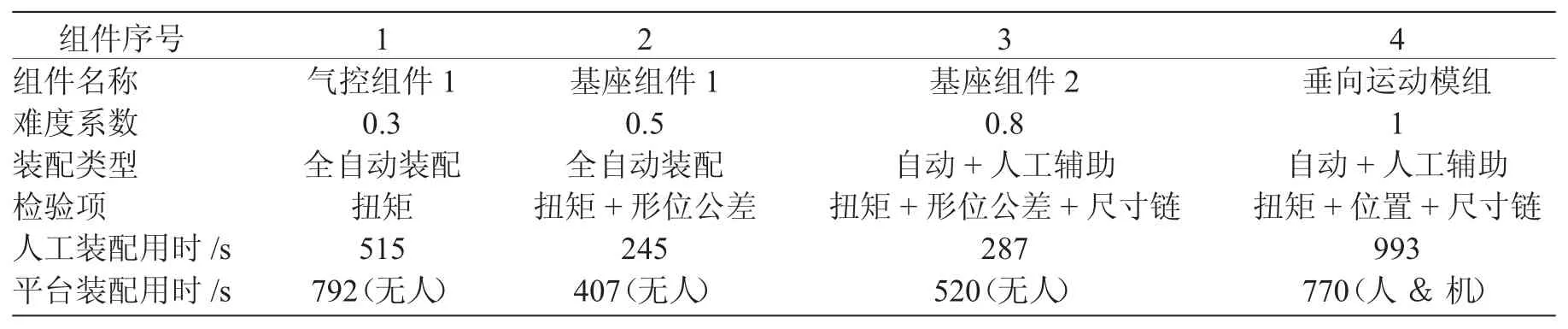

适用精密运动台的智能装配验证平台如图12 所示。平台针对5 种结构的典型组件进行实际装配验证,并根据装配难度按简单到困难进行排序,设装配难度最大值为1,如表1 所示。根据实测结果与传统人工装配进行对比分析,验证平台的装配性能。

表1 平台测试数据

图12 柔性化智能装配平台

针对简单组件(组件1、2)平台具有较高的装配一致性。实测中因机械臂速度受到安全等原因的限制,同时因零件没有针对机械臂抓取进行结构设计,使用了大量专用工装,各种工装夹具的自动切换占用了部分时间,导致人工手动装配速度优于平台。但平台在扭矩指标的控制上有更优的一致性,实测扭矩误差不超过3%。若考虑后续人工记录数据录入质量管理系统,则平台占据时间优势。在测试中发现,因6 轴机械臂末端刚性较差,装配组件自由装配位置误差大于机械臂无负载时定位误差,误差随负载的增加而增大[7],本次实测中装配完成的零件绝对位置误差为0.2~0.3 mm,机械臂无负载定位误差为0.1 mm。在需要高精度装配场合需引入机械定位进行辅助[12]。

针对复杂零件(组件3、4),平台具有较高的防错性。精密运动台的复杂零件对装配顺序与装配精度有着严格要求,平台通过自动装配与人工辅助装配的整合,确保了装配精度,并实现了装配顺序的严格执行。在人工辅助岛,若装配不按工艺顺序执行,辅助系统将在显示器报错,并锁定拧紧枪,装配将无法进行;同时组件在自动装配岛、人工辅助装配岛、测量岛、装配完成后所有数据记录与上传,实现闭环装配,数据具有可追溯性。根据实测,针对复杂零件,人机结合的平台装配时间优于纯人工装配时间。

4 结束语

基于工业机器人和人工辅助的柔性化智能装配平台对精密运动台零部件的装配具有较高的实用性,可显著提高装配质量与效率。在本平台开发过程中,开发了一些适应范围广的拧紧和测量模块,可以覆盖光刻机中大部分模块的生产。这对批量小、复杂性高的集成电路装备来说,由于每个装配数据实时记录和反馈,可以实现“零”缺陷生产。同时,本平台具有人机实时对话功能,降低了对人的技能和经验的要求,是生产数字化建设的一个方向。